روش های تغلیظ و فرآوری مس

روشهای تولید مس از سنگ معدن در صنعت، شامل دو روش عمده پیرومتالورژی [Pyrometallurgy] و هیدرومتالورژی [Hydrometallurgy] میباشد. روش پیرومتالورژی شامل مراحل استخراج کانسنگ، پرعیارکردن، ذوب و ریختهگری آند و در نهایت پالایش الکترولیزی و دستیابی به مس خالص می باشد. روش هیدرومتالورژی شامل مراحل استخراج کانسنگ، خردابش/آگلومراسیون [Agglomeration]، انحلال و پالایش است.

هیدرومتالورژی و ضرورت آن

امروزه جهت گیری و رویکرد صنعت تولید مس به سوی روشهای هیدرومتالورژی میباشد. این امر با توجه هزینههای سنگین مواد اولیه، سرمایهگذاری بالا، نیروی انسانی و وجود مشکلاتی نظیر آلودگیهای زیست محیطی، مصرف بالای انرژی و عدم امکان استفاده مجدد از مواد مصرفی، روز به روز از اهمیت بیشتری برخوردار میگردد.

تحولات و پیشرفت این رشته در صنعت متالورژی استخراجی، ناشی از سازگاری بیشتر این روش با محیط زیست و مصرف کمتر انرژی میباشد که گسترش آن مرهون کشف و ساخت حلالها و رزینهای آلی انتخابی و کاربرد میکروارگانیسمها بوده است. آمار و اطلاعات گزارش شده نشان میدهد که با پیشرفت و توسعه فرآیندهای هیدرومتالورژی در سالهای اخیر، روند افزایش تولید مس و سایر فلزات پایه از این روش افزایش چشمگیری داشته است.

به طوری که سهم تولید مس به کمک روش هیدرومتالورژی، از ۱۵ درصد در سال ۱۹۹۸ به ۲۰ درصد در سال ۲۰۰۳ افزایش یافته است و بررسیها و پیشبینیهای انجام شده توسط سازمانهای معتبر بین المللی حاکی از استمرار روند صعودی تولید هیدرومتالورژی و کاهش تولید به روش پیرومتالورژی در سالهای آینده میباشد.

روش هیدرومتالورژی

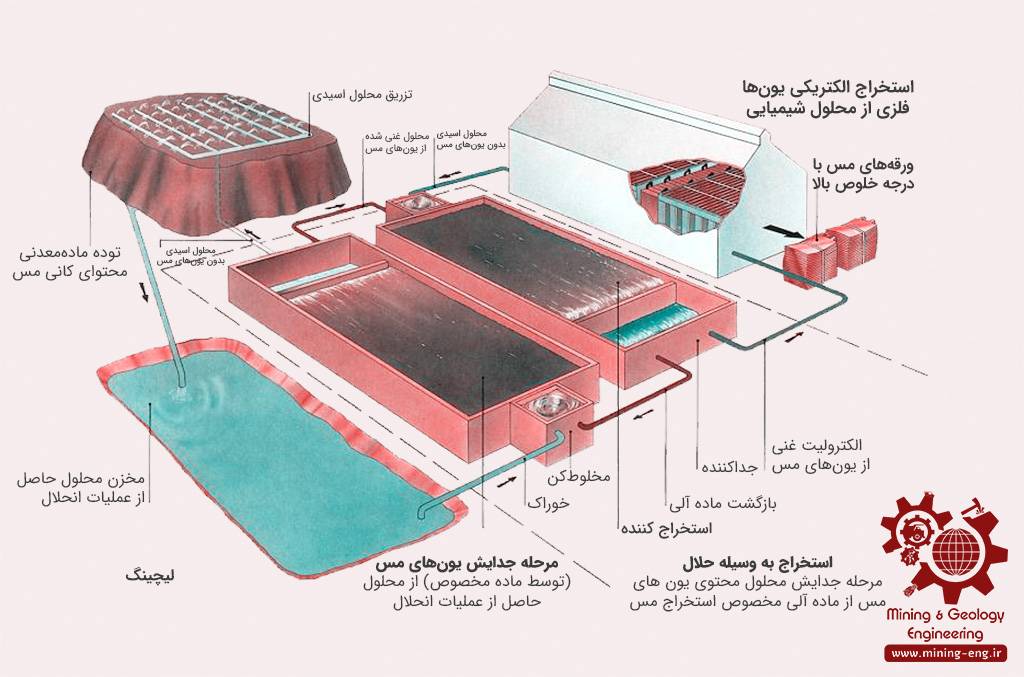

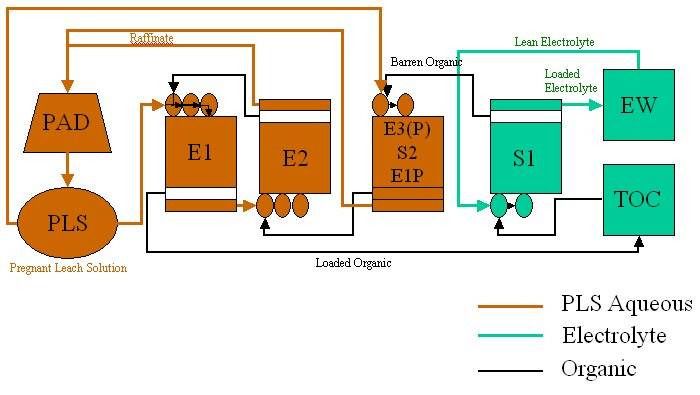

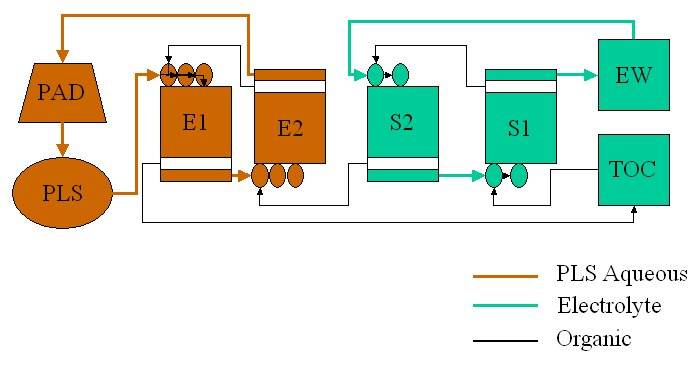

در روش هیدرومتالورژی، کانسنگ های معدنی پس از استخراج از معدن تحت عملیات خردایش و آگلومراسیون قرار گرفته و با انجام عملیات انحلال (لیچینگ [Leaching]) بر روی آن، محلول حاوی عنصر معدنی حاصل میشود. در ادامه فلز مس از این محلول به کمک فرآیندهای پالایش (جدایش با حلال [Solvent Extraction (SX)] یا تبادل یونی [Ion Exchange] و الکترووینینگ [Electrowinning (EW)]) استحصال میگردد. روشهای انحلال عموماً به دو دسته اصلی انحلال بدون کمک میکروارگانیسم و انحلال به کمک میکروارگانیسم ها [Bioleaching] قابل تفکیک میباشد.

در طی فرآیند لیچینگ، کانسنگ حاوی کانیهای عناصر (مانند مس) قابل حل توسط یک عامل شیمیایی (مانند اسید سولفوریک)، با قرار گرفتن در مجاورت محلول آبی حاوی این عامل در شرایط شیمیایی و فیزیکی مناسب، دچار انحلال شده و عناصر مورد نظر در اثر این انحلال به صورت یون در آمده و از آن جدا میشوند. روش لیچینگ خود به انواع مختلف شامل لیچینگ تودهای [Heap Leaching]، لیچینگ درجا [In situ Leaching]، لیچینگ با همزن [Agitation Leaching]، لیچینگ حوضچهای [Vat Leaching] و لیچینگ تحت فشار [Pressure Leaching] تقسیم میگردد.

در روش لیچینگ تودهای یا هیپ لیچینگ، کانسنگ به صورت تودهای در محلی انباشته شده و محلول حاوی عامل شیمیایی از بالا بر روی آن ریخته میشود تا در اثر جریان ثقل از میان خلل و فرج موجود در توده کانسنگ عبور کرده و کانی مورد نظر را حل کند. در مورد کانسنگ مس، کانیهای اصلی مسدار شامل کانیهای اکسیدی (مانند مالاکیت یا کربنات مس و…..) و کانیهای سولفیدی (مانند کالکوپیریت یا سولفید مس و آهن و….) هستند.

در روش هیپ لیچینگ با پاشش محلول اسید سولفوریک تحت شرایط شیمیایی و فیزیکی مناسب، کانیهای اکسیدی مس به راحتی حل میشوند. لیکن در مورد کانیهای سولفیدی این فرآیند قدری پیچیده تر میشود و اسید به تنهایی امکان انحلال سریع این کانیها را ندارد. بنابراین از گذشته تاکنون کوششهای در این راستا صورت گرفته است تا بتوان کانیهای سولفیدی مس را به روش لیچینگ حل نمود که این تلاشها منجر به ابداع روشهای مختلفی از جمله بیولیچینگ گردید.

بیولیچینگ

بخش زیادی از ذخایر معدن مس جهان، متشکل از انواع کانسنگهای سولفیدی میباشد، حال آنکه حداکثر ۱۰ درصد از ذخایر مس جهان از نوع کانسنگهای اکسیدی است که امکان انحلال آنها به کمک اسیدسولفوریک وجود دارد. بنابراین یافتن راه حلی جهت به کارگیری حجم عظیم کانسنگهای سولفیدی با روش لیچینگ، همواره در سرلوحه امور پژوهشی و تحقیقاتی کشورهای صاحب این صنعت قرار داشته است.

یکی از راهکارهای پیشنهاد شده در این زمینه کمک گرفتن از عملکرد انواع عوامل بیولوژیکی به ویژه باکتریهای مختلف است. اندیشه این راهکار از آنجا به وجود آمد که در بسیاری از معادن مس جهان مشاهده میشد تودههای کانسنگ سولفیدی در اثر نفوذ آب تا حدی دچار انحلال میگردند و محلولهای سبز رنگ (حاوی یون آهن) و آبی رنگ (حاوی یون مس) از آنها تراوش می کند.

با بررسی و مطالعه عوامل این پدیده، پژوهشگران به عملکرد بعضی از باکتریهای موجود در این آبها مشکوک شدند و در تحقیقات بعدی ثابت شد که این عوامل بیولوژیکی، هنگامی که محیط مناسبی برای حیات داشته باشند، انرژی مورد نیاز و غذای خود را از اکسیداسیون گوگرد و آهن موجود در کانیهای سولفیدی این کانسنگها به دست میآورند. در تحقیقات بعدی انواع این باکتریها شناسایی شد که هر کدام در شرایط شیمیایی و فیزیکی خاصی (اعم از دما و pH) میتوانستند به حیات و عملکرد خود ادامه دهند.

به تدریج بشر به این فکر افتاد که از این فرآیند به نحوی اقتصادی بهرهبرداری کند و این باکتریها را جهت دستیابی به منافع اقتصادی خود به کار گیرد. در این ارتباط از حدود ۵۰ سال قبل فعالیتهایی آغاز شده و با گسترش تکنولوژی لیچینگ جهت استحصال مس از کانسنگهای اکسیدی، تلاش بر این شد که با پاشش محلول اسید و باکتری برروی توده های کانسنگ سولفیدی، بتوان محلول حاوی یون مس به دست آورد. با انجام این فعالیتها مشخص گردید که تکنولوژی جدید لیچینگ با عوامل بیولوژیکی یا به اختصار بیولیچینگ، به ویژه در مورد کانسنگهای سولفیدی کمعیار اقتصادی ترمی باشد.

بیولیچینگ به مفهوم استفاده از قابلیت میکروارگانیسمها در عملیات انحلال سولفیدهای فلزی به منظور بازیابی و تولید فلزات میباشد. سابقه استفاده از این تکنولوژی به سالهای ۱۹۵۰ بر میگردد. توسعه این روش در دنیا به حدی بوده است که امروزه در امریکا بیش از ۲۰ درصد از استحصال مس به روش میکروبی میباشد. در بسیاری از کشورهای دیگر از جمله شیلی، استرالیا، آفریقای جنوبی، کانادا، چین، پرو و دیگر مناطق از این تکنیک برای بازیابی فلزات اصلی و گرانبها استفاده میشود.

مکانیزم فرآیند بیولیچینگ

میکروارگانیسمهای مورد استفاده در فرآیند بیولیچینگ انرژی مورد نیاز خود را از اکسیداسیون آهن Fe۲+ به Fe۳+ (۳۱kg/mol Fe۲+) به دست میآورند. بسیاری از باکتریهایی که آهن را اکسید میکنند، قادر به اکسیداسیون گوگرد نیز میباشند. این باکتریها تنها در محیط های اسیدی میتوانند به حیات خود ادامه دهند.

کانی سولفید آهن (FeS۲) تقریباً در هر سنگ معدنی سولفیدی وجود دارد و اکسیداسیون آن توسط باکتری منجر به تشکیل یون فریک میگردد. این یون نیز عامل اکسید کننده مناسبی برای کانیهای سولفیدی است. واکنش سولفید مس با یون فریک، باعث انحلال مس و تشکیل Fe۲+ میشود.

CuS +Fe۳+ + H۲O ––––> Fe۲+ + Cu۲+ + SO۴۲-

از طرفی باکتری با اکسید کردن Fe۲+ (طرف دوم واکنش) به Fe۳+ (مورد نیاز در طرف اول واکنش) موجب افزایش سرعت واکنش میگردد. به این ترتیب باکتری نقش کاتالیزور را ایفا میکند.

باکتریهای مورد استفاده در فرآیند بیولیچینگ

باکتریها یکی از سادهترین انواع موجودات زنده هستند که مهمترین پارامترهای تقسیم بندی آنها شامل شکل باکتری، مقاومت حرارتی باکتری و خودکفایی غذایی باکتری میباشند. به طور کلی باکتریها از نظر شکل به سه دسته کلی باسیلی (میله ای)، کوکسی (کروی)، اسپریل (مارپیچی) تقسیم بندی میشوند. ضمناً از نظر مقاومت در مقابل حرارت، این موجودات را میتوان به چهار دسته ساکروفیل، مزوفیل، ترموفیل معتدل، ترموفیل مطلق دسته بندی نمود.

ساکروفیلها که به باکتریهای سرما دوست معروف هستند، در دمای زیر ۱۵ درجه سانتیگراد قادر به فعالیت میباشند. مزوفیل ها در دمای بین ۲۵ الی ۴۵ درجه سانتیگراد زندگی میکنند که مهمترین آنها تیوباسیلوس فرواکسیدانس و تیوباسیلوس تیواکسیدانس و لپتوسپیریلیوم فرواکسیدانس میباشد. این باکتریها اسیددوست بوده و pH مناسب برای فعالیت آنها 1/5 الی 3/5 است.

ترموفیلهای معتدل در دمای ۴۵ الی ۶۰ درجه سانتیگراد زندگی می کنند که مهمترین آنها سولفوباسیلوسها میباشند. باکتریهای ترموفیل مطلق به باکتریهای گرمادوست معروف هستند که در دمای بالاتر از ۶۰ درجه سانتیگراد زندگی میکنند و مهمترین گونه آنها سولفولوبوس ها هستند.

باکتریها از نظر خودکفایی غذایی به دو دسته اتوتروف و هتروتروف طبقهبندی میشوند. اتوتروفها که قادر به تامین مواد موردنیاز خود میباشند، اکسیژن، کربن و نیتروژن موردنیازشان را از CO۲ و نیتروژن موجود در هوا به دست میآورند. هتروتروفها قادر به تامین مواد مورد نیازشان نیستند و مواد لازم باید در اختیارشان قرار گیرد. آنها کربن مورد نیازشان را از مواد آلی به دست میآورند.

ضرورت انتخاب روش بیولیچینگ در ایران

با توجه به حجم عظیم ذخایر کانسنگهای سولفیدی در کشور، در راستای دستیابی به تکنولوژی بیولیچینگ جهت فرآوری انواع مختلف کانسنگهای مس، کنسانتره ها و حتی سربارههای فرآیندهای ذوب مس، تلاش های شایان توجهی توسط کارشناسان مجتمع مس سرچشمه صورت گرفته است.

این پژوهشها و مطالعات که از اوایل سال ۱۳۷۳ (۱۹۹۴ میلادی) آغاز شده، تاکنون نتایج پرباری در پی داشته است که در ادامه به آن پرداخته شده است. در این ارتباط پژوهشها و مطالعات یاد شده با هدایت مدیریت بخشهای زیر در مجتمع به انجام رسیده است و هم اکنون نیز ادامه دارد:

- طرح هیدرومتالورژی مجتمع مس سرچشمه

- امور تحقیقات و توسعه مجتمع مس سرچشمه

فعالیتهای انجام شده

در این راستا انواع آزمایشها و مطالعات بیولیچینگ بر روی نمونههای مختلف شامل کانسنگ، کنسانتره و سرباره مس صورت گرفته است که از دیدگاههای مختلف دارای تنوع میباشد:

نوع ماده معدنی

انواع مختلف کانسنگ مربوط به معادن مختلف مس ایران (مس سرچشمه، مس دره زار، مس میدوک، مس سونگون اهر، مس دره زرشک یزد،…)، کنسانتره مس محصول کارخانه تغلیظ سرچشمه، سربارههای کوره ذوب

مطالعات و تستهای آزمایشگاهی

انواع تستهای آزمایشگاهی به شرح زیر به انجام رسیده است:

- تستهای Roll Bottle و Shake Flask جهت بررسی امکان پاسخ دهی کانسنگ به فرآیند بیولیچینگ

- تستهای شناسایی، جداسازی، کشت و پرورش باکتریها

- تستهای مرتبط با شناسایی و انتخاب محیط کشت بهینه برای باکتریها

- تستهای سم شناسی و امکان حیات باکتری در شرایط فیزیکی و شیمیایی مختلف

- تستهای سینتکی و مطالعات ژنتیکی

تست های ستونی

تستهای ستونی به تعداد زیاد با تغییر پارامترهای مختلف به شرح زیر انجام شده است:

- تغییر نوع و دانهبندی کانسنگ

- تغییر قطر و ارتفاع ستون

- تغییر شرایط شیمیایی (مصرف اسید، دبی پاشش، pH،……)

- تغییر میکروارگانیسمها (تیوباسیلوس تیواکسیدانس، تیوباسیلوس فرواکسیدانس، لپتوسپریلیوم فرواکسیدانس، …)

طراحی بیوهیپ در مقیاس نیمه صنعتی

- مطالعات فنی و اقتصادی جهت افزایش مقیاس آزمایشها و استفاده از نتایج آنها در مقیاس پایلوت

- احداث دو بیوهیپ در محوطه ای درغرب معدن مس سرچشمه همراه با کارخانه کوچک SX/EW (SX/EW Mini Plant) (سال ۱۳۷۵، ۱۹۹۶) و نیز واحد سمانتاسیون جهت:

- بررسی صحت و سقم نتایج پیشین حاصل از مطالعات آزمایشگاهی

- افزایش حجم نمونه ها جهت بررسی میزان نماینده بودن آنها

- دسترسی به اطلاعات عملیاتی و معیار های طراحی بیوهیپ صنعتی

اجرای عملیات نیمه صنعتی (۱۳۸۰-۱۳۷۵)

- استفاده از کانسنگ مس کم عیار معادن مس سرچشمه و دره زار

- احداث دو بیوهیپ با تناژ کانسنگ ۱۸۰۰ تن در m۲۴۶۰ به ارتفاع ۵ متر با بازیابی حدود ۶۰ درصد

اقدامات در حال انجام و برنامههای آینده

عملیات نیمه صنعتی بزرگ مقیاس (پایلوت بیوهیپ لیچینگ سرچشمه)

عملیات احداث پایلوت بیوهیپ لیچینگ سرچشمه با هدف انجام آزمایشهای تکمیلی نهایی جهت بررسی امکان استحصال مس از کانسنگ مس سولفیدی کم عیار (مخلوط کانی های کالکوپیریت و کالکوسیت معدن دره زار) از سال ۱۳۸۲ آغاز و به مدت حدود ۲ سال ادامه خواهد داشت.

البته مطالعات آزمایشگاهی و تکمیلی این بخش از سال ۱۳۸۰ آغاز شده و تا اواخر سال ۱۳۸۲ ادامه داشت. این پروژه در قالب طرح هیدرومتالورژی مجتمع مس سرچشمه شامل ۳ بخش معدن مس دره زار، بیوهیپ و کارخانه SX/EW میباشد (افتخار طراحی این کارخانه متعلق به کارشناسان شرکت صنایع مس ایران است).

در طی عملیات اجرایی ۳ بیوهیپ جداگانه هر کدام با تناژ حدود ۲۵۰۰۰ تن متشکل از مخلوط کانسنگهای کم عیار معدن مس دره زار شامل سوپرژن (حدود ۳۰٪) و هیپوژن (حدود ۷۰٪) احداث خواهد شد. جهت بازیابی مس از محلول حاصل از عملیات بیولیچینگ، یک کارخانه پایلوت SX/EW به ظرفیت تولید روزانه ۱ الی ۲ تن مس کاتد احداث میشود (این پروژه تاکنون حدود ۵۰ درصد پیشرفت داشته است).

در این ارتباط جهت بهره گیری از اطلاعات، دانش فنی و تجربیات و نیز همگامی با سایر کشورهای پیشرو در زمینه تکنولوژی بیولیچینگ، شرکت Mintek آفریقای جنوبی به عنوان مشاور خارجی و شرکت NIPEC به عنوان مشاور داخلی طرح به همکاری دعوت شده اند. ضمناً دو شرکت ملی صنایع مس ایران NICICo. وMintek در مالکیت تکنولوژی حاصل شده سهیم خواهند بود.

اهداف

اهداف کلان راهاندازی این طرح را میتوان به صورت زیر برشمرد:

- + اثبات قطعی کارآیی تکنولوژی بیولیچینگ جهت استحصال مس از کانسنگهای سولفیدی (کم عیار، مخلوط کالکوپیریت و کالکوسیت)

- + دستیابی به اطلاعات و دانش فنی جهت انجام مطالعات امکان سنجی فنی و اقتصادی برای راهاندازی واحد صنعتی بیوهیپ لیچینگ (۸۰ میلیون تنی با ظرفیت تولید ۱۵۰۰۰ تن مس کاتد در سال)

- + ارسال محلول حاوی یون مس (PLS) حاصل از عملیات بیوهیپ لیچینگ در مقیاس صنعتی جهت امکان استفاده طولانی مدت از کارخانه SX/EW سرچشمه (با توجه به اتمام ذخایر اکسیدی این معدن تا پایان سال ۱۳۸۴)

- + در فاز های بعدی به کمک این تکنولوژی تولید سالانه مس کاتد افزایش خواهد یافت که با به کارگیری بخشی از کانسنگ سولفیدی کمعیار معدن مس سرچشمه و نیز با استفاده از ذخایر سولفیدی کم عیار معادن مس میدوک شهر بابک، سونگون اهر و دره زرشک یزد، میزان افزایش تولید مس کاتد با این روش در کشور به مرز ۲۵ هزار تن در سال خواهد رسید.

- + ضمناً شرکتهای .NICICo و Mintek آماده صدور تکنولوژی به سایر کشورهای دنیا و توسعه آن در سطح جهان خواهند بود.

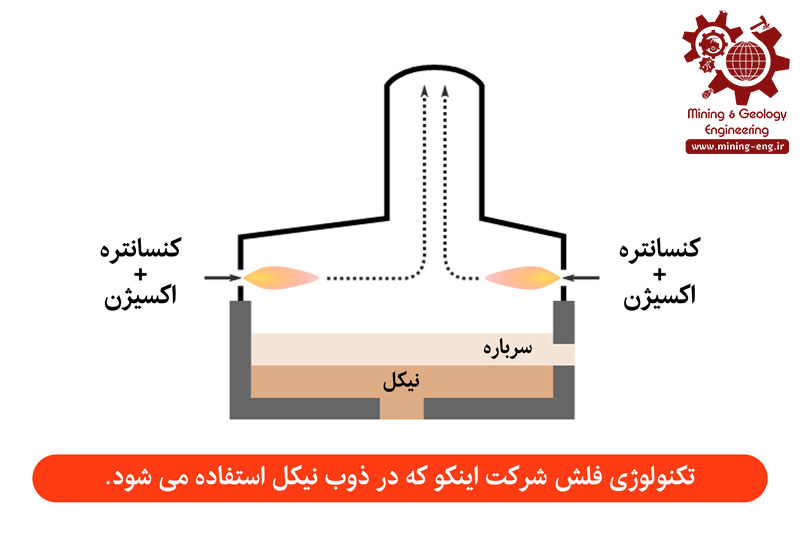

درباره تکنولوژی فلش بیشتر بدانید

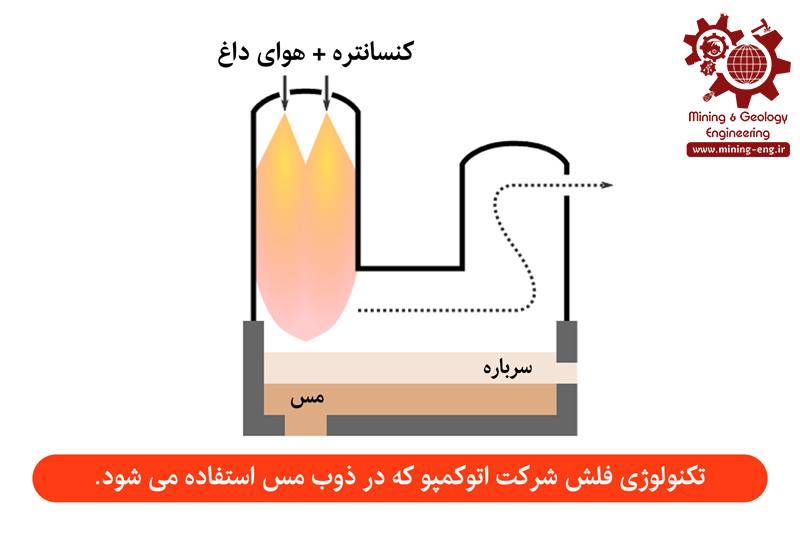

پروژه تغییر تکنولوژی کارخانه ذوب سرچشمه در حال انجام است. در این پروژه قرار است از این پس، از تکنولوژی فلش برای ذوب کنسانتره مس استفاده شود که در اینجا بیشتر با آن آشنا خواهید شد.

ذوب فلش، یکی از روشهای ذوب کانیهای سولفوری ازجمله کالکوپیریت است. این روش توسط شرکت فنلاندی «اتوکمپو» توسعه داده شد و اولین بار در سال 1949 در منطقه «ساتاکونتا» فنلاند برای ذوب مس مورد استفاده قرار گرفت. از این روش، همچنین برای ذوب نیکل و روی هم استفاده میشود.

دومین شرکتی که از این روش استفاده کرد شرکت تولید نیکل «اینکو» بود. اینکو این روش را برای استفاده خود تغییر داد. این تکنولوژی، اولین کاربرد صنعتی کوره اکسایشی بود. با این حال، تعداد کمی از کورههای ذوب در حال حاضر از این روش استفاده میکنند و بیشتر کورهها تکنولوژی شرکت اتوکمپو را به کار میبرند. تفاوت این دو روش در استفاده از مخازن خروج گاز است که در شکل زیر میبینید.

این تکنولوژی بر پایه استفاده از انرژی مواد معدنی ورودی برای ذوب طراحی شده است. بنابراین، در این کنسانتره سولفیدی خشک به همراه کمکذوب سیلیسی و هوای غنیشده با اکسیژن وارد کوره میشوند. استفاده از اکسیژن در این روش، هم باعث کاهش سوخت مصرفی میشود و هم آسیب کمتری به محیطزیست وارد میکند؛ چراکه دیاکسید سولفوری که درنتیجه این فرآیند تولید میشود قابل جمعآوری برای تولید اسید سولفوریک در کارخانههای اسید است.

کوره فلش (Flash Furnace) که توسط شرکت اتوکمپو طراحی شده، از سه قسمت تشکیل شده است:

- محفظه واکنش Reaction Shaft

- ناحیه تهنشینساز Settler

- دودکش کوره فلش Up Take

محفظه واکنش که استوانهایشکل است، بیشترین میزان واکنشهای اکسایشی میان اکسیژن و ذرات آهن، مس و گوگرد موجود در شارژ در این محل انجام میشود. سطح داخلی آن توسط مواد نسوز کرم-منیزیتی پوشیده شده است و برای خنککاری این نسوزها از بلوکهای مسی آبگرد و نیز لولههای مسی آبگرد استفاده میشود.

در فرآیند ذوب مخلوط کنسانتره خشک سولفیدهای مس، غبار برگشتی کوره فلاش و کنورتور و فلاکس (شار سیلیس) به همراه هوای پیشگرم از طریق مشعلهای تعبیهشده در سقف محفظه واکنش (که به مشعل کنسانتره معروف است) به درون این قسمت پاشیده میشوند.

ذرات معلقشده شارژ در هنگام سقوط از محفظه در اثر واکنشهای شیمیایی، اکسیداسیون و تولید حرارت، ذوب میشوند و به قسمت ستلر سقوط میکنند. در این فرآیند، از گرمای حاصل از واکنشها بهطور کامل استفاده میشود و لذا ماتی با عیار ثابت به دست میآید که باعث پایداری عملیات در قسمت ستلر و کنورترها میشود. در قسمت ستلر، قطرات مذاب مات و سرباره جمعآوری و در دو لایه جداگانه قرار میگیرد.

مواد ذوبشده براساس اختلاف چگالی تفکیک میشوند. دیوارهها و کف ستلر با آجرها و مواد نسوز کرم-منیزیتی آسترکاری شده است. سقف آن بهصورت قوسی شکل و معلق است که مجهز به تیر آهنهای H شکل با سیستم لولههای مسی آبگرد است. این بخش مجهز به 12 مشعل است. در این قسمت 6 مجرا برای خروج مات مذاب و دو مجرا برای خروج سرباره و انتقال به کوره الکتریکی تعبیه شده است.

قسمت آپتیک به منظور خروج گازهای حاصل از احتراق است. این قسمت گازهای کوره فلاش را که در حدود 10 درصد از مواد شارژ شده به کوره را به همراه خود دارند که به سمت بویلر بازیافت هدایت میکند. این قسمت نیز به چهار مشعل مجهز است که در شرایط نرمال دو عدد از آنها در مدار است.

با سلام و احترام؛

لطفا مطالب مربوط به فرآوری مس به روش بیولیچینگ همینطور لیست شرکتهای فرآوری و راه اندازی انواع خط تولید مس هم بفرستید.

با سپاس