آشنایی سیستم نگهداری قدرتی در معادن زیرزمینی – Shield Support Systems

در نوشتههای قبلی مطالبی در این مورد گذاشته شده از جمله: شیرر لودر – Shearer Loader، روش های نگهداری سینه کار در معادن زیرزمینی با این حال برای تکمیل مطالب قبل ابتدا توضیحاتی ارائه میدهیم سپس به تشریح سیستمهای نگهداری قدرتی میپردازیم.

مقاومت کم و هزینه زیاد الوار و مکانیزه شدن کارگاههای جبهه کار بلند سبب استفاده از فولاد در سیستمهای نگهداری حتی قبل از جنگ جهانی دوم گردید. و این پیشرفت راه گشای مکانیزه و خودکار شدن کارگاههای جبهه کار بلند با تولید بالا و تمرکز محلهای کاری در معادن شد.

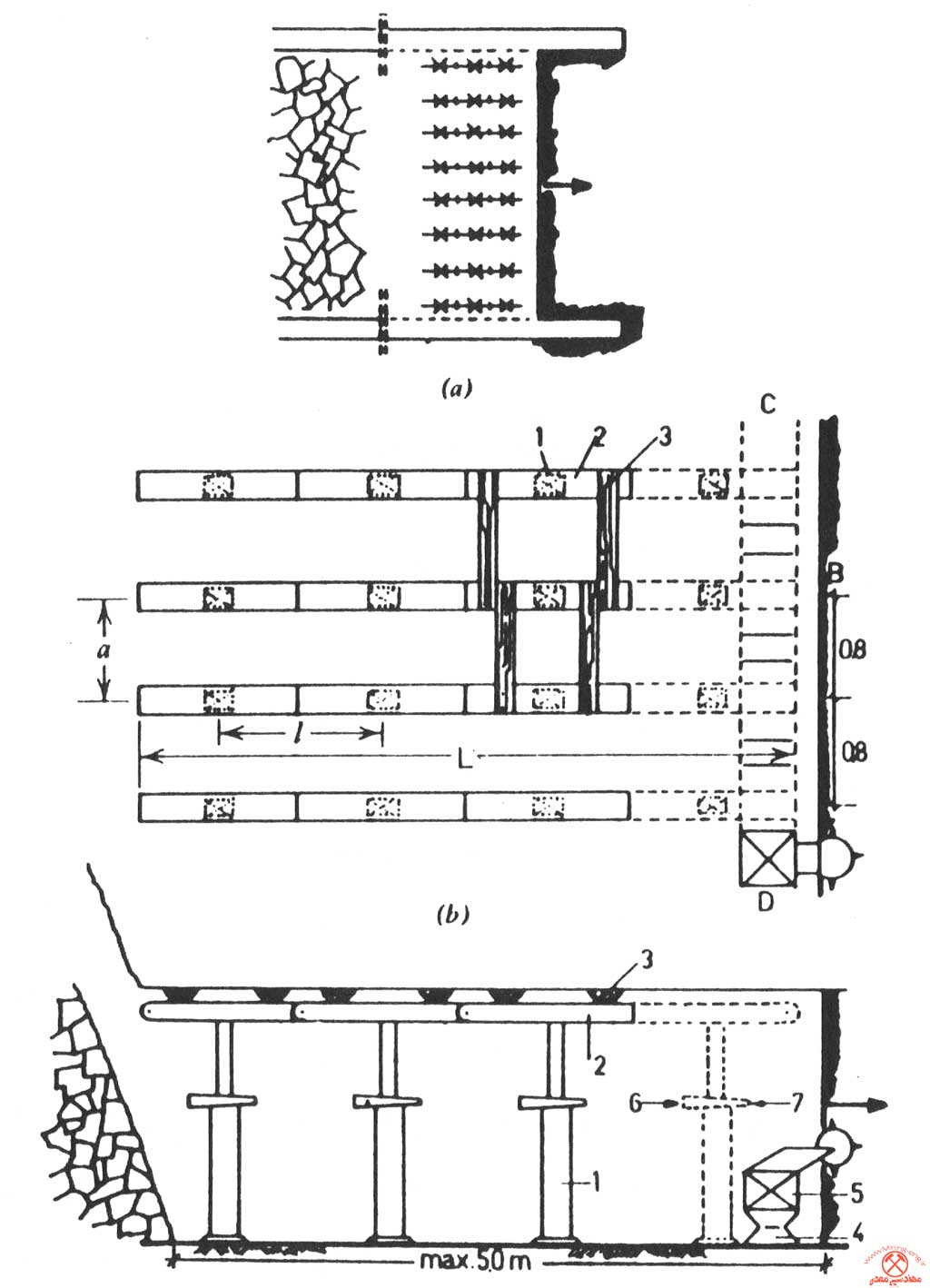

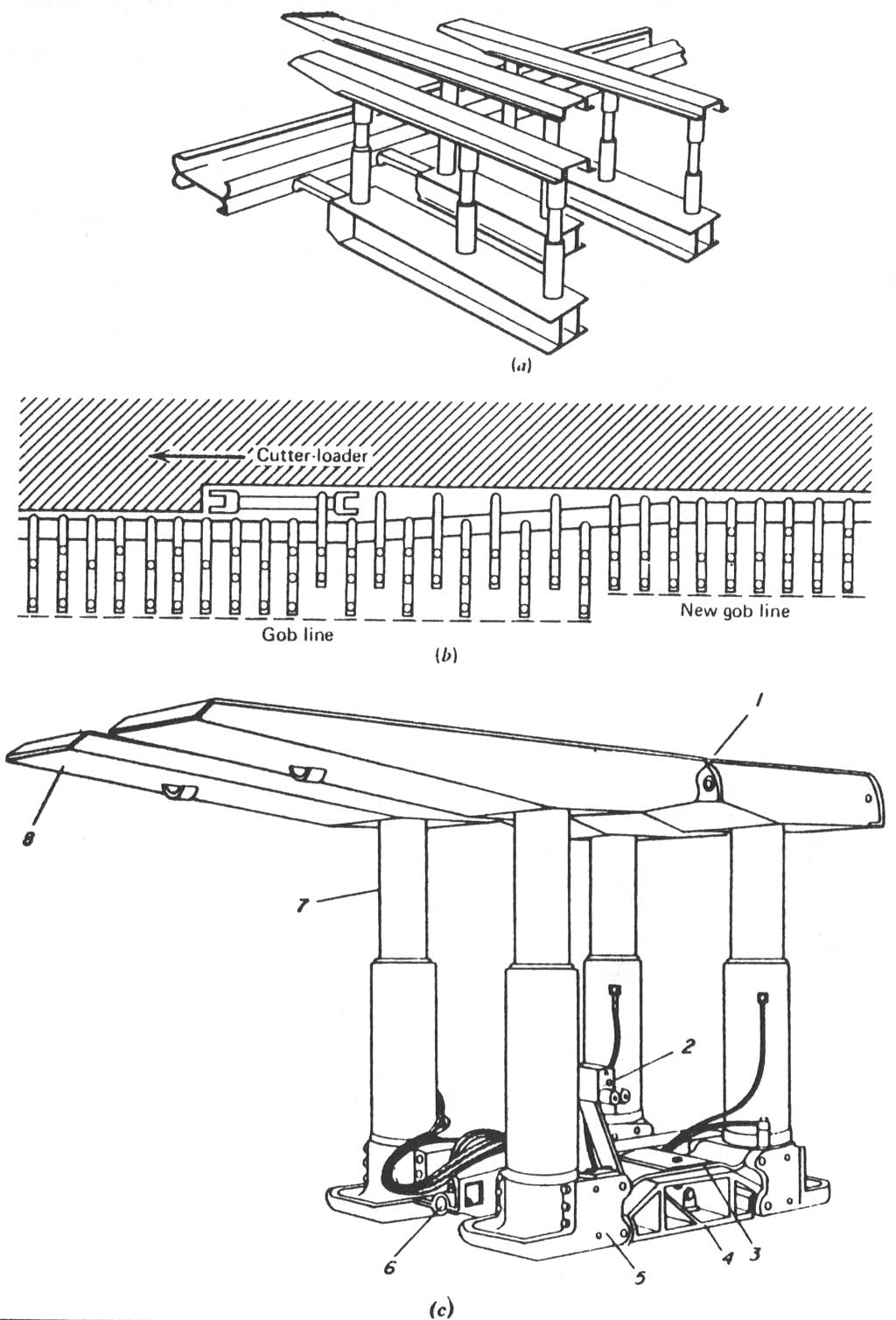

نگهداری فولادی ابتدایی با پایههای اصطکاکی و کلاهکهای چند تکه مفصلی را در شکل زیر میبینید. تصویر افقی از یک جبهه کار بلند پیشرو در شکل a محل نگهداری فولادی در تصویر افقی b و مقطعی از کارگاه در شکل c نشان داده شده است.

یک مجموعه فولادی از یک ستون (۱) و یک “کلاهک (۲) با اتصال T شکل تشکیل میشود. گوههای چوبی (۳) ممکن است بر اساس وضعیت شرایط سقف کار گذاشته شوند. این مجموعه را میتوان به راحتی با یک سیستم قفل کننده (۷) نصب و با کشیدن همان سیستم قفل کننده (۶) جمع کرد و همان طور که در شکل با خط چین نشان داده شده است، ردیف نگهداریهای عقب را به جلو انتقال داد.

بنابراین سیستم نگهداری بسمت جلو نقل مکان کرده و نیازی به نگهداری جدید نمیباشد. در طی این پیشروی عقب کارگاه تخریب میشود.

سیستمهای نگهداری فولادی در کارگاه جبهه کار بلند با استفاده از ستونهای اصطکاکی و کلاه

مفصل دار بودن کلاهکها این اجازه را میدهد که ستون را در انتهای شیفت کاری نصب کنند. بدین ترتیب یک فضا آزاد در جلوی جبهه کار برای حرکت آزادانه ناوزنجیری (۴)، عملیات استخراج ناو زغال بر (۵) و انتقال زغال به ناوزنجیری فراهم میآید.

پایههای هیدرولیکی به وسیله مکانیزم هیدرولیک نصب میشوند. کلاهکهای ساده تیرهای I دارای مفصل و مکانیزمی برای ثابت کردن مفصل – جهت نگهداری سقف برای زمان کوتاه – میباشند.

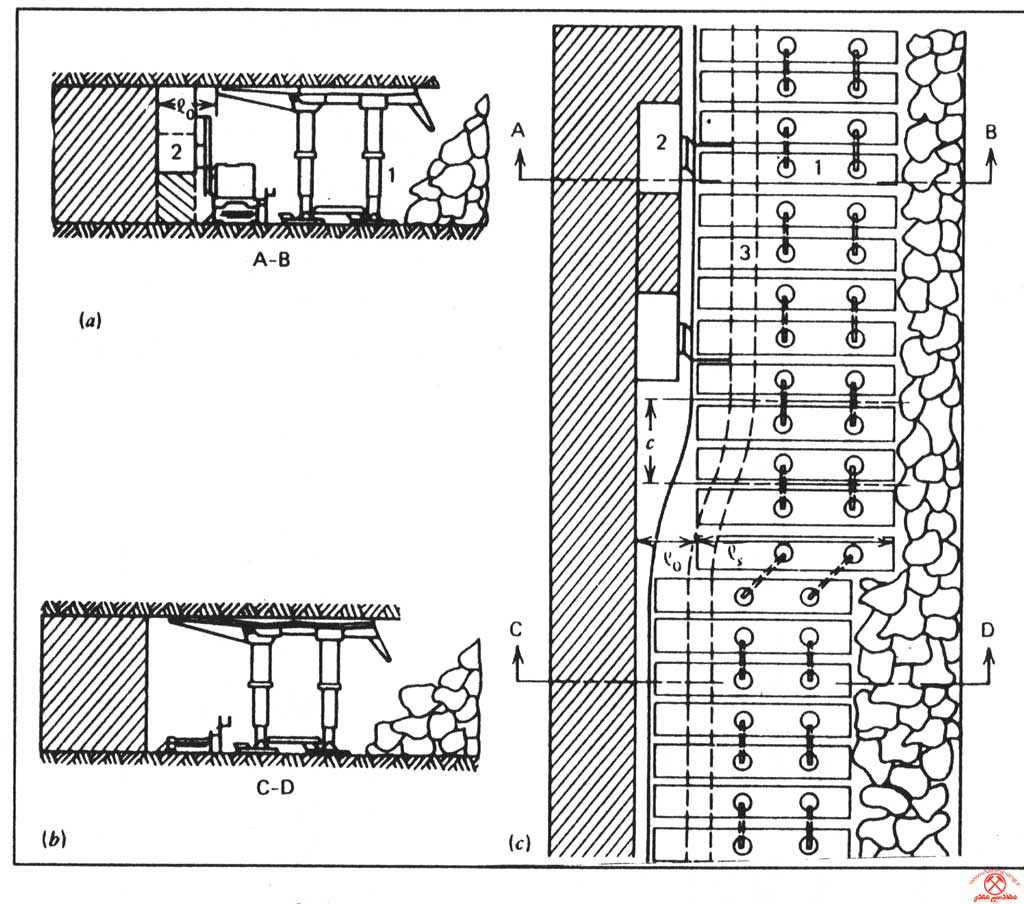

ستونهای هیدرولیکی تا آنجا توسعه یافتند که ستون، کلاهک و ناوزنجیری بصورت یک واحد حرکت میکرد. نام این واحد را نگهدارنده پیشرو یا نگهدارنده قدرتی گذاشتند. (شکل ۲). بطور شماتیک هر واحد از نگهداری قدرتی شامل چهار تا شش پایه (۱) میباشد که بوسیله کلاهک بزرگ، سایبان، (۳) پوشیده میشود.

ماشین استخراجی (۲) بر روی ناوزنجیری قرار میگیرد و همیشه به وسیله نگهداری قدرتی به سمت جبهه کار حول داده میشود. مطابق تصویر افقی با خط چین، این حرکت به صورت مارپیچی میباشد. سیستمهای نگهداری خود جلورو، با جلوکشیدن خود بسمت ناوزنجیری باعث تخریب سقف در پشت سر خود میشوند. در مدت یک شیفت چندین بار پیشروی (سه تا شش دفعه) صورت میگیرد.

این عمل مطابق برشهای ایجاد شده توسط ماشین استخراجی حدود ۱.۵-۵ m بوده و تولید بسیار زیادی به ازای تعداد اندکی از کارگران دارد، انجام میشود. پیشرفتهای اخیر مانند نگهدارنده سپری باعث ایمنتر شدن عقب کارگاه شده است.

نگهداریهای قدرتی کارگاه جبهه کار بلند

پایهها و کلاهکهای فولادی

پایههای اصطکاکی

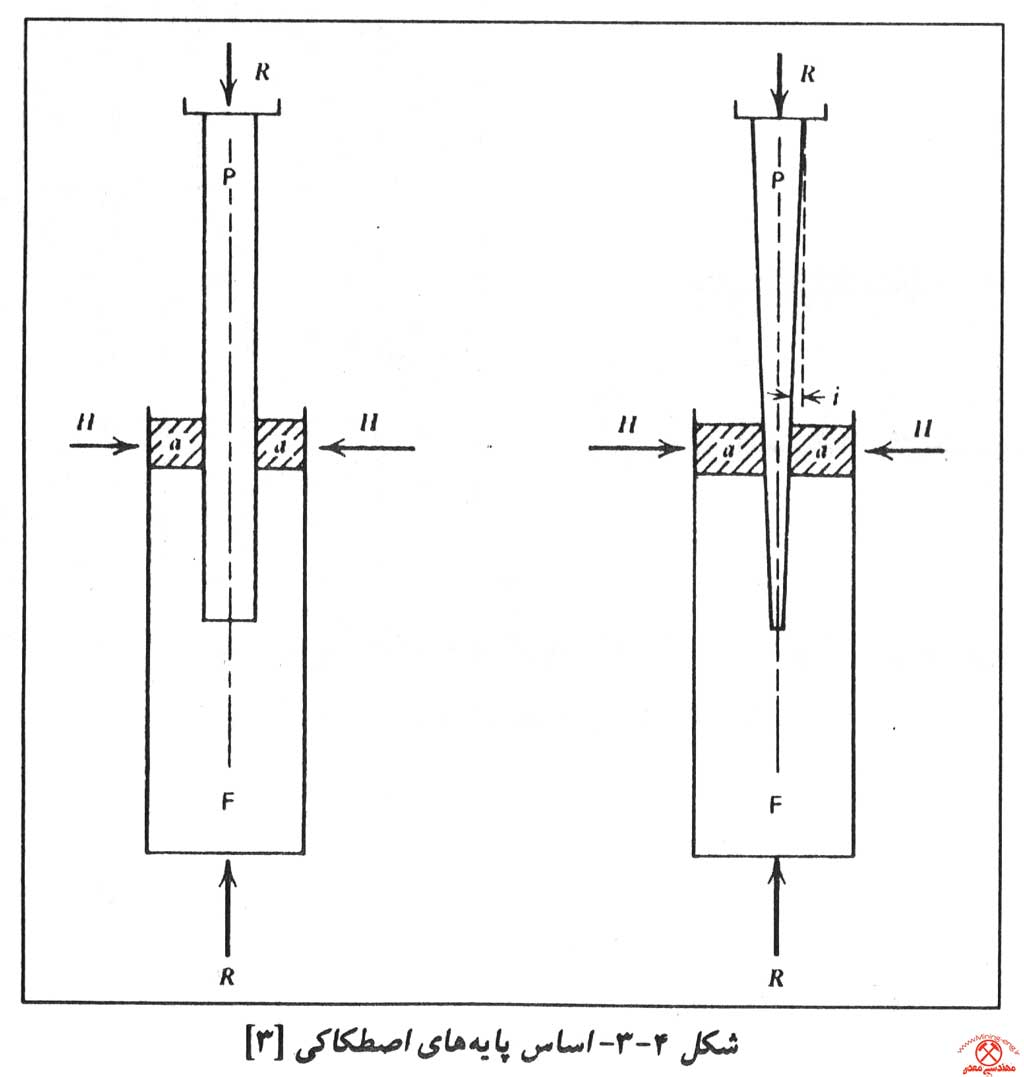

ساختمان و اصول عملکرد پایههای اصطکاکی در شکل زیر نشان داده شده است پایه از یک سیلندر خارجی F و یک قطعه داخلی P تشکیل میشود که بوسیله صفحه a به هم متصلاند و با نیروی افقی H به هم ثابت میشوند. این نیرو مطابق فرمول زیر محاسبه میشود:

(برای پایههای استوانهای) ∅R=nHtg

(برای پایههای مخروطی) R=nHtg(∅+i)

که در آن:

H = نیروی افقی قفل کننده، بر حسب تن

R = بار تسلیم، بر حسب تن

∅=زاویه اصطکاک بین قطعه داخلی و واشر صفحه ای، 0/5 –0/3

i= زاویه مخروطی قسمت داخلی 0/005 – 0/01

n= تعداد سطوح اصطکاک،در بیشتر پایهها 2=n

اغلب دو سطح اصطکاک داریم، اما پایههای با سطوح بیشتر، ستونهای چاکدار 4=n و روشهای متنوع برای افزایش سطوح اصطکاک وجود دارد.

اساس پایههای اصطکاکی

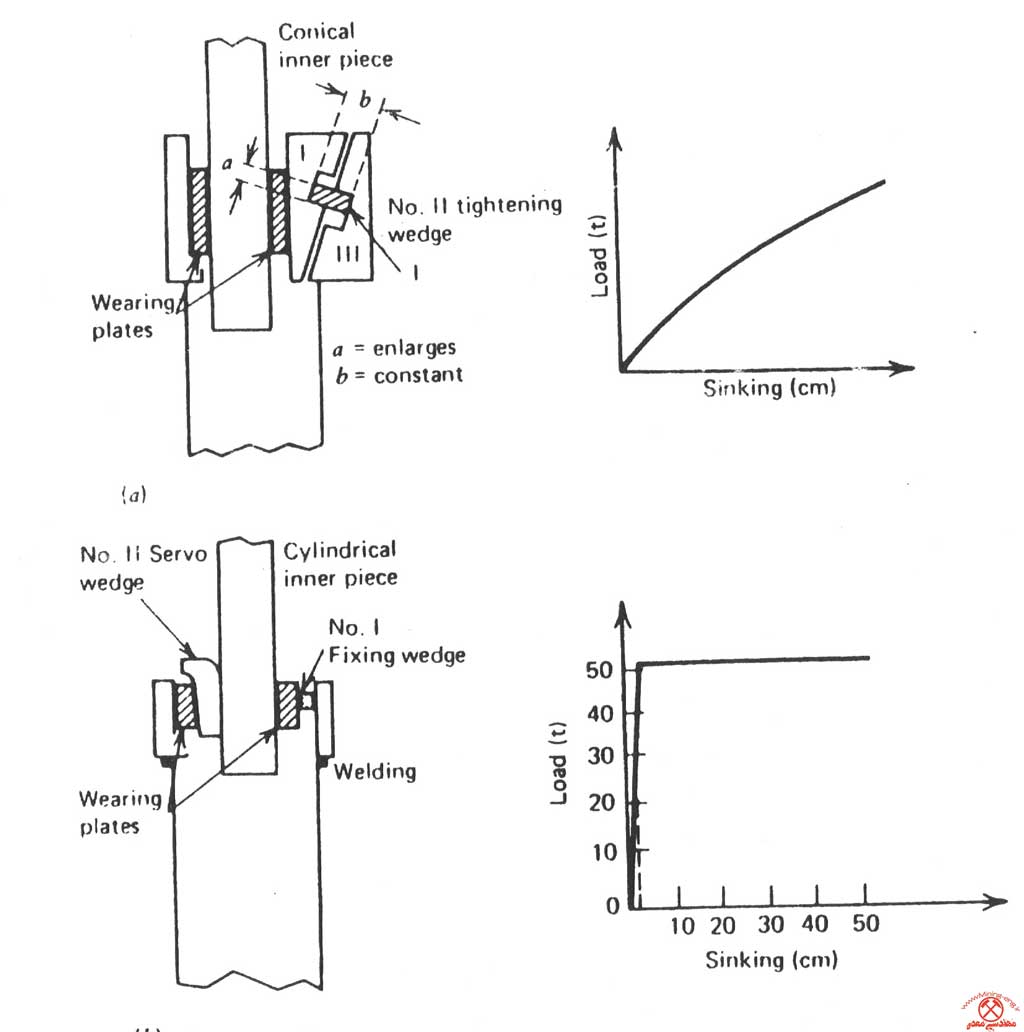

شرایط کارکرد پایههای مخروطی و منحنی رفتاری آنها (بار بر حسب جمع شدگی) در تصویر a نشان داده شده است. از آنجا که بار وارده متناسب با جمع شدگی است، این گونه پایهها را پایههای با بارگذاری آرام نام نهاده اند. هم زمان با پایین رفتن قطعه داخلی، سطح مخروطی قطعه داخلی به سیستم قفل کننده فشار وارده کرده و باعث انبساط و اعمال نیروی افقی بیشتری بر روی سیستم قفل کننده میشود.

در پایههای استوانهای که 0=i است نیروی افقی بوسیله گوه اضافی به نام “گوه کمکی شماره II در شکل b –۴ اعمال میشود. گوه کمکی که دارای شیب زیادی “۱۰/۱″ است، با اندکی جمع شدگی mm20 نیروی قفل کننده بزرگی را وارد میکند. به این دلیل این نوع پایهها را، با توجه به منحنی رفتاری شان “پایههای با بارگذاری آنی نام نهادهاند.

سیستم قفل کننده و منحنیهای رفتاری پایههای اصطکاکی

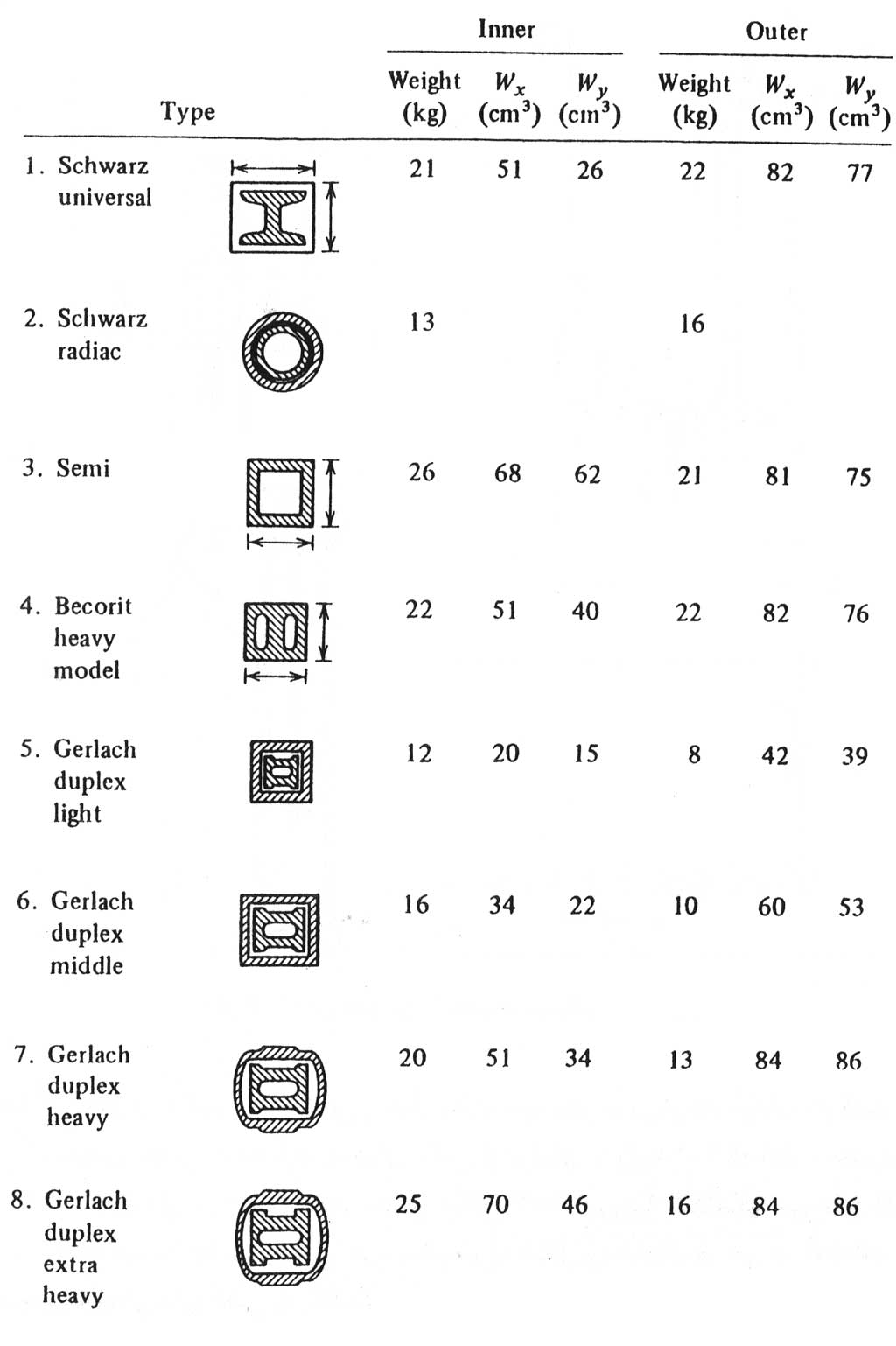

اغلب پروفیلهای پایههای اصطکاکی مربع مستطیلی هستند و از جوش دادن لبههای دو ناودانی به یکدیگر ساخته میشوند. وزن و اساس مقطع با هم جمع میشوند. ملاحضه میشود که با داشتن شکل مربع مستطیلی wx و wy تقریبا مساوی بوده و بدین معنی است که این پایهها در مقابل تغییر شکل در هر دو جهت دارای مقاومت مساوی هستند.

پایههای هیدرولیکی

اثرات ناشی از خطاهای نیروی انسانی در اعمال نیروی اصطکاکی، فرسودگی سطوح اصطکاکی و دیگر مشکلاتی که در استفاده از پایههای اصطکاکی وجود داشت، ضرورت طراحی پایههای منطبق با اصول هیدرولیکی بهتر را بدنبال داشت.

در شکل a، باز و بسته شدن دریچه ۱ باعث جابجائی سیال بین قطعات داخلی و خارجی، پایین آمدن و توقف پایه متناسب با بار وارده از سقف میشود. این دریچه طوری تنظیم شده که پایه تحت بار (t20 (± ۰/۵t ثابت میشود (همانطور که در منحنی c نشان داده شده است).

پایهها به کمک یک پمپ دستی متصل به آن، شل و سفت میشوند (b). با چرخاندن دستگیره در طول قوس h، پیستون بسمت بالا حرکت کرده، دریچه ۲ را باز میکند و اجازه میدهد که مقداری از سیال از قسمت داخلی به قسمت خارجی جریان یابد و پایه باز شود.

این کار را میتوان با افزودن سیال تحت فشار از خارج مانند شکل b انجام داد. این روش باعث حذف پمپ دستی و در نتیجه سبکی پایه میشود. اما این روش نیاز به مخزن سیال تحت فشار درگاه دارد. سرانجام با باز کردن دریچه ۷ و یا کشیدن قطعه F میتوان به راحتی پایه را جمع کرد.

این کار اجازه میدهد که سیال از قسمت خارجی به سمت داخلی جریان یابد و پایه جمع شود. پایههای هیدرولیکی خیلی بهتر از پایههای اصطکاکی عمل میکنند، راحتتر نصب و جمع میشوند و بارها را در حد مطلوب نگه میدارند که این نکته باعث همگرایی کمتری میشود.

سیستمهای نگهداری قدرتی

پیشرفت سیستمهای نگهداری قدرتی

نگهداری قدرتی بدنبال توسعه و پیشرفت طولانی سیستمهای نگهداری فولادی در کارگاههای جبهه کار بلند، بوجود آمد. تا جنگ جهانی دوم از پایههای اصطکاکی و تیرها استفاده میشد. پایههای هیدرولیکی در نتیجه تلاش برای قایق آمدن بر فرسودگی سطوح اصطکاکی و خطاهای نیروی انسانی در تنظیم پایهها، توسعه یافتند.

با استفاده از پایههای هیدرولیکی همگرایی کاهش یافت، اما پایهها در کف فرو میرفتند و حرکت آنها از عقب کارگاه به جلو با ماشین استخراجی ذغال در جبهه کار هماهنگ نبود. سرعت ماشینهای استخراجی در طی پیشرفت آن به حدی رسیده بود که در یک شیفت سه تا چهار برش را استخراج میکردند و جابجایی نگهدارندهها با این پیشروی سریع هماهنگ نبود، لذا سیستم جدید هیدرولیکی دیگری توسعه یافت.

در این سیستم پایهها و کلاهکها به صورت یک واحد درآمد و برای جلو رفتن همزمان با ماشین استخراجی در جبهه کار، به ناوزنجیری متصل بود. اینچنین سیستمهایی را بدلیل پیشروی (قدم زدن) آنها از طریق کشیدن خود بسمت ناوزنجیری نگهداریهای قدم زدن نام نهادند.

این سیستم در طراحیهای مختلف که باعث ایمنی بیشتر عقب کارگاه، با استفاده از نگهدارندههای شیلد شده، توسعه بیشتری یافته است. بنابراین راندمان دستی نفر در شیفت از 1/5 تن به 5 تن و راندمان کارگاهی نفر در شیفت (OMS) از 3/5 تن به 8 تن افزایش یافت.

در حال حاضر در انگلستان استفاده از نگهداریهای قدرتی در کارگاههای جبهه کار بلند، از صفر به حدود ۹۰% رسیده است. پیشرفتهای مشابهی را میتوان در آلمان، فرانسه، لهستان، کشورهای مشترک المنافع و دیگر کشورهای اروپایی ملاحضه کرد. بازدهی بالای نفر در شیفت، بازیابی ۱۰۰% زغال و محدودیتهای استخراجهای ستونی باعث استفاده از سیتمهای یاد شده در ایالت متحده شد. در سال ۱۹۷۶ حدود 4/6% تولید متعلق به کارگاههای جبهه کار بلند با سیستمهای قدرتی بود.

پیشرفت نگهداریهای قدرتی در جدول زیر خلاصه شده است. شرایطی که تأمین میشود با علامت + و شرایطی که تأمین نمی شود، با علامت – مشخص شدهاند. میتوان دید که نگهداریهای قدرتی کلیه شرایط کارگاه را تأمین میکنند.

انواع نگهداریهای قدرتی

نگهداریهای قدرتی از زمان ساخت تاکنون، پیشرفت چشمگیری کرده اند. امروزه انواع نگهداریهای قدرتی برای شرایط متنوعی طراحی شدهاند که عبارتند از: چوک، قاب، شیلد، و چوک شیلد. در اینجا فقط یک بررسی کلی میکنیم. شرایطی که باید در کارگاههای جبهه کار بلند تأمین شود

شرایط پایه های اصطکاکی پایه های هیدرولیکی جرزهای صلب نگهداری های قدرتی

|

شرایط |

پایه های اصطکاکی |

پایه های هیدرولیکی |

جرزهای صلب |

نگهداریهای قدرتی |

|

ظرفیت تأمین فشار |

– |

+ |

+ |

+ |

|

فرو رفتن در سنگ کف |

– |

– |

+ |

+ |

|

پیش بار گذاری ، ضریب اجرایی |

– |

+ |

– |

+ |

|

هماهنگی با ماشین استخراجی |

– |

– |

– |

+ |

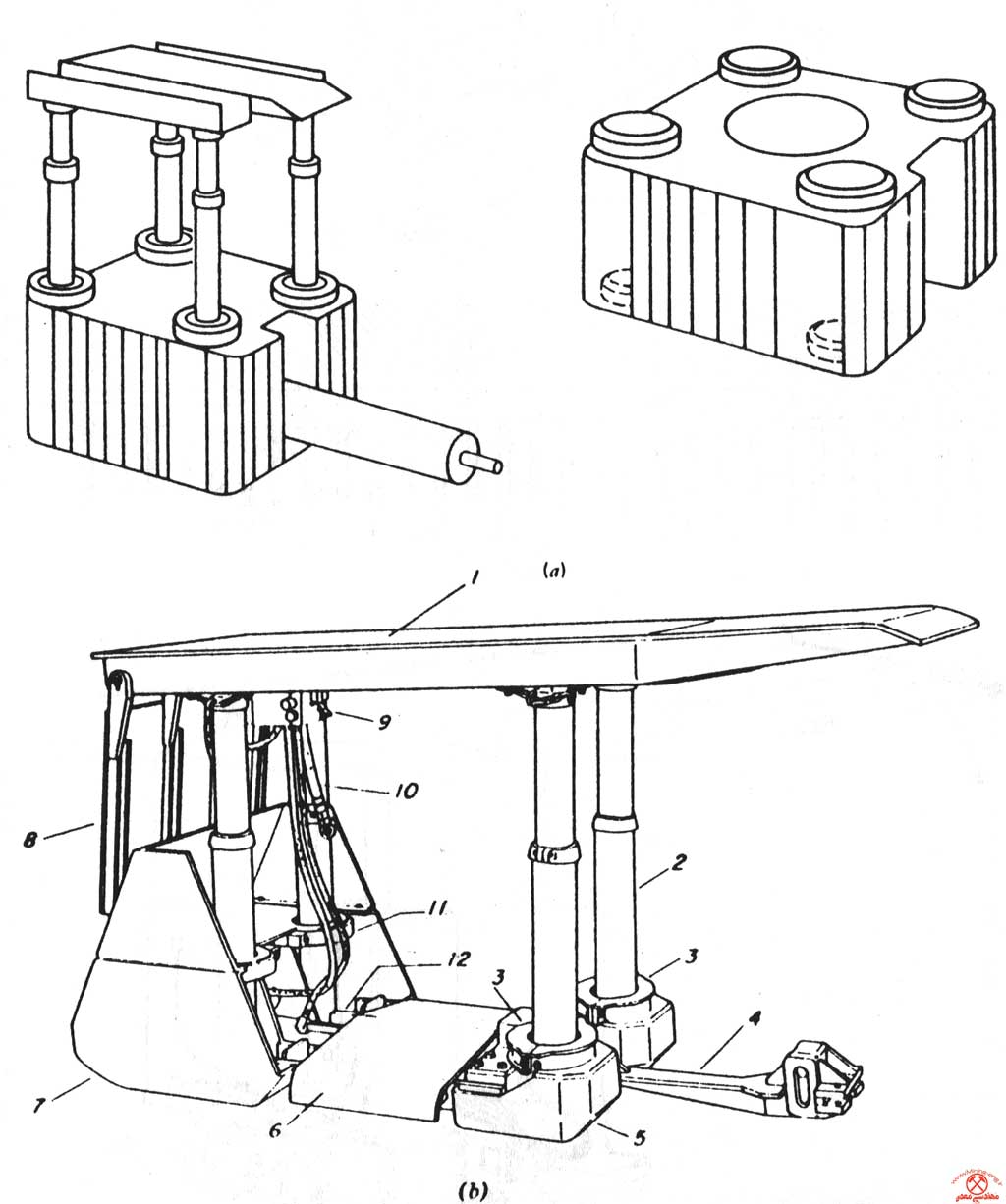

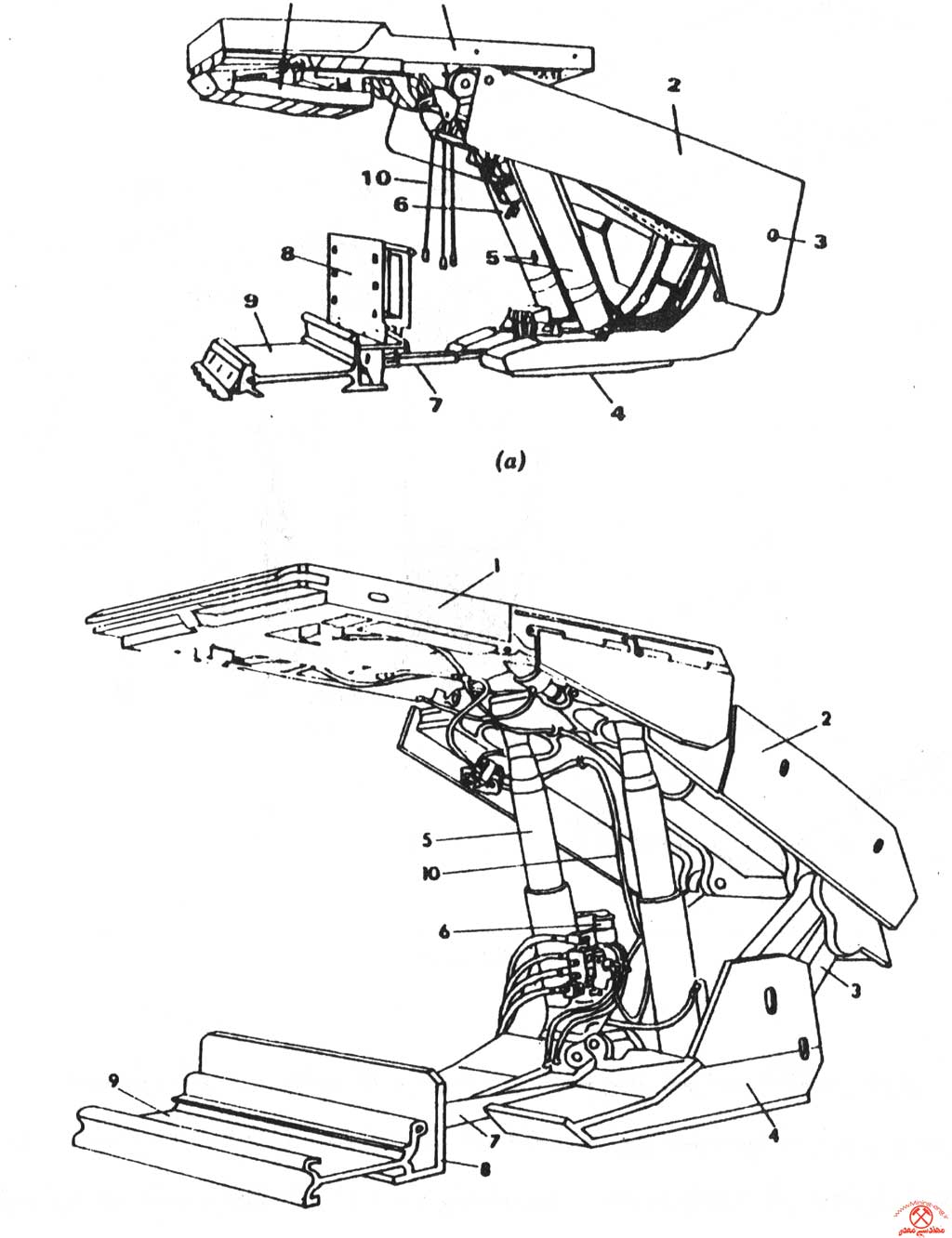

ابتدایی ترین نگهداری قدرتی که در شکل a آمده است، چوک هیدرولیکی بود که توسط شرکت انگلیسی گولیک ساخته شده. اولین مدل این سیستم یک چوک شامل یک پیستون افقی و چهار پیستون قائم بود (شکل a)، پیستونهای قاتم، سقف را نگهداری میکنند و پیستون افقی ناوزنجیری را حول میدهد.

یک نگهدارنده چوک با شش پایه و اجزای مختلف با شماره گذاری و توضیح در شکل b نشان داده شده است. عقب چوک از سنگهای تخریب شده محافظت میکند و سایبان صلب (کلاهک) برای پوشش سقف بعد از عبور ماشین استخراجی، امکان طویل شدگی دارد.

شکل نگهداری قدرتی از نوع چوک (a ,b)

- سایبان صلب با عرض کامل

- پایه

- مهره تنظیم خودکار پایه

- جک دوکاره

- قسمت جلوی تکیهگاه

- پوشش کف در محل عبور و مرور

- قسمت عقب تکیهگاه

- سپر جلوگیری کننده از ورود مواد تخریب شده به جلو

- دریچه کنترل هیدرولیکی

- شنگهای هیدرولیک

- ثابت کننده

- قطعات شاسی

نگهداری قدرتی از نوع چوک

- لولا

- قسمت کنترل هیدرولیک

- فنر بالا برنده

- تکیه گاه میانی

- تکیهگاه زیر پایه با حلقه تنظیم کننده

- جک حول دهنده

- پایهها

- سایبان مفصل دار

نگهداری تقویت شده از نوع قاب

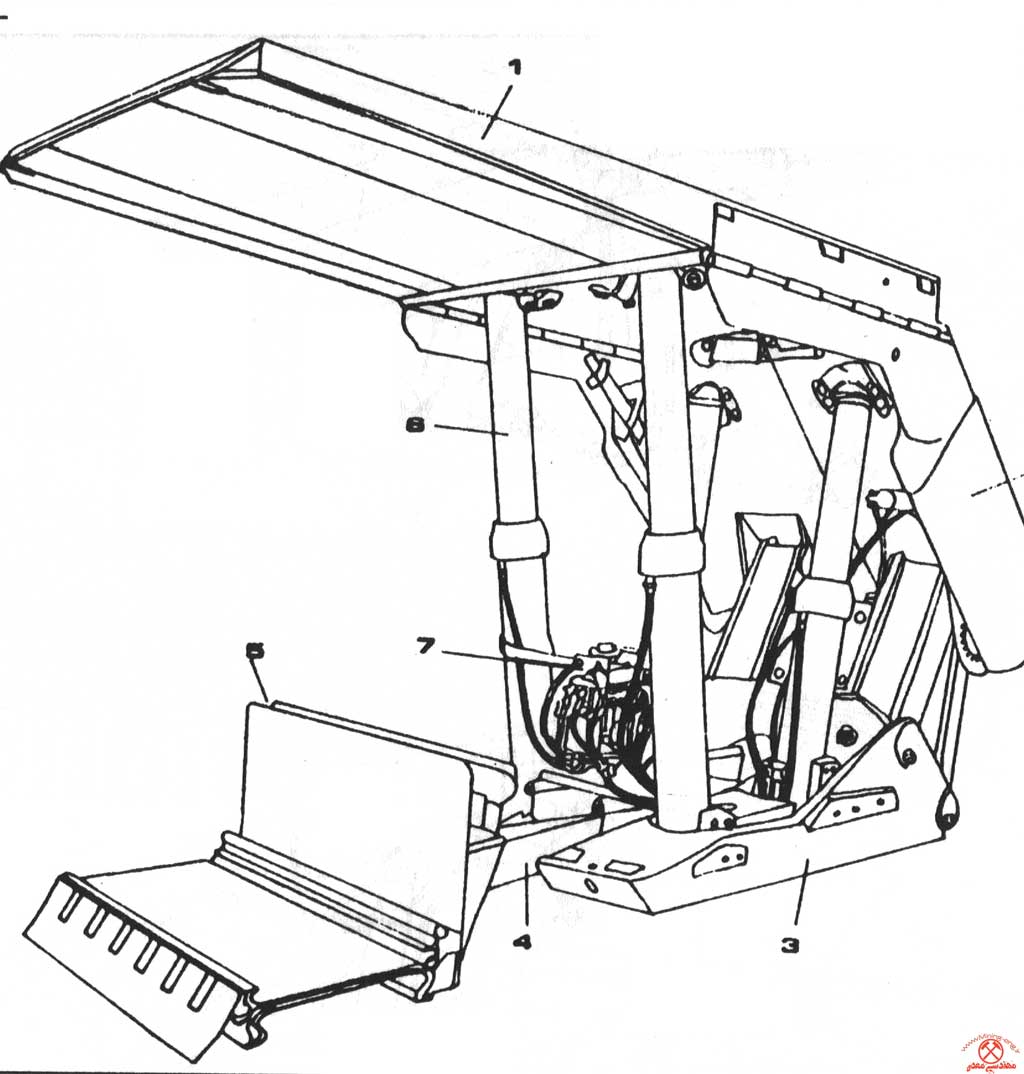

a : نگهداری قدرتی مدل سپر گاز انبری:

- سایبان

- سپر تخریب

- لولا

- تکیهگاه

- پایهها

- دریچه کنترل هیدرولیک

- جک جلوپایی هیدرولیکی

- صفحه جداکننده

- سینی ناوزنجیری

- شیلنگ

- صفحه جلوگیری کننده از ریزش پیشکار

b : سپر قدرتی لیمنسکاتی،

- سایبان

- سپر تخریب

- اتصال لیمنسکاتی

- تکیهگاه

- پایه

- دریچه کنترل هیدرولیک

- جک جلو پایی هیدرولیکی

- صفحه جداکننده

- سینی ناو زنجیری

- شیلنگ

شکل ۱۰C سپر چهار جکی،

- سایبان

- سپر تخریب

- تکیه گاه

- جک جلو پایه هیدرولیکی

- صفحه جدا کننده

- پایه

- دریچه کنترل

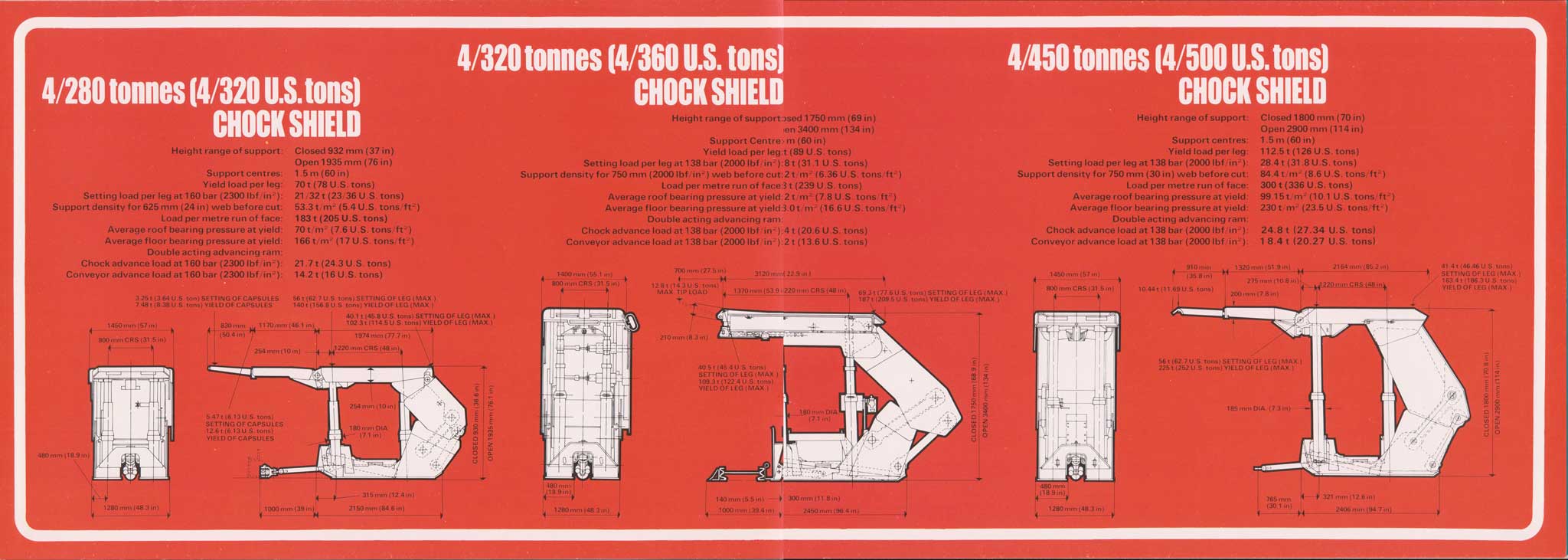

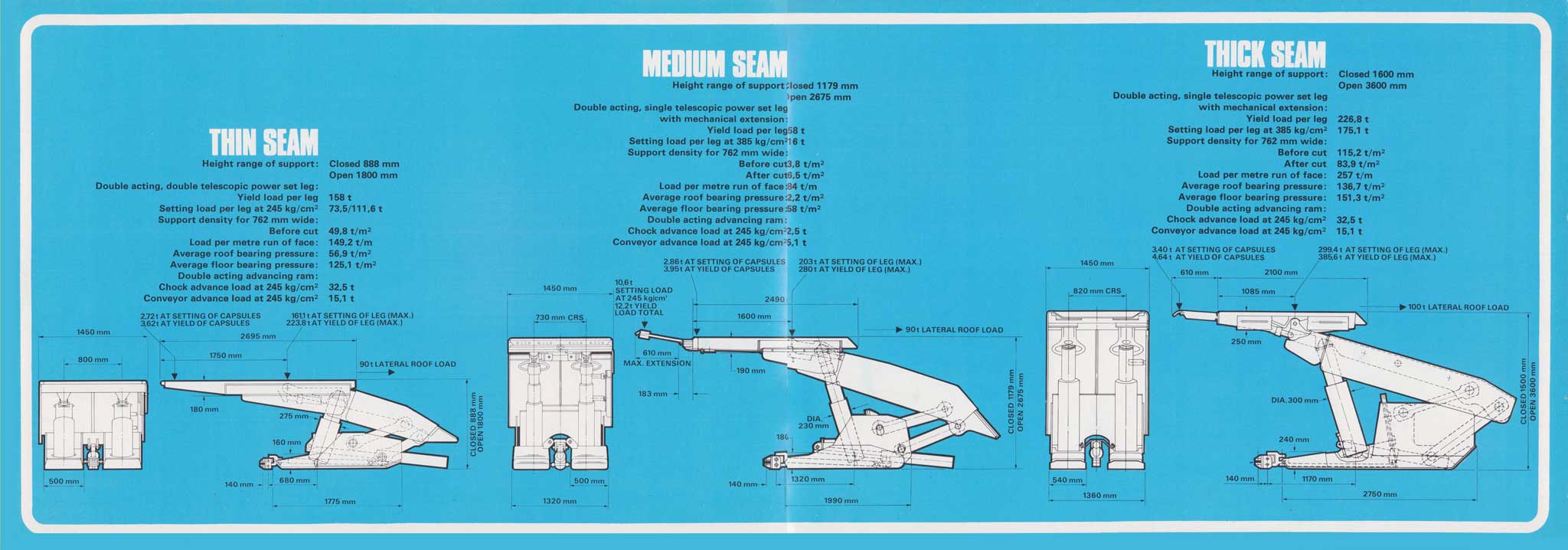

مشخصات فنی دو نمونه از نگهدارندههای قدرتی

تشریح نگهداریهای قدرتی

کلیه نگهداریهای قدرتی بدون توجه به نوع آنها، از سایبان، تکیه گاه، پایههای هیدرولیکی و سیستم کنترل تشکیل میشوند.

سایبان: اندازه سایبان از 1/61 تا m2 4/9 با حداکثر فشار نزدیک به حد تسلیم سقف حدود cm2 / kg 2/33-2/4 متغییر است. سایبانهای سیستم نگهداری قاب هر شکلی میتواند داشته باشد، اما مربع مستطیلی آن رایج تر است.

سایبان قاب کمتر از ۷۰% سطح کارگاه را میپوشاند. سایبان چوک اغلب قطعه صلبی است که برای سهولت در حرکت یا همگام بودن با تخریبهای سقف به صورت مفصلی است. سایبانهای سقفی صلب طوری ساخته شدهاند که بطور متوسط 41% سطح آنها با سقف تماس دارد، وقتی که سایبان مفصلی استفاده میشود، سطح تماس به طور متوسط تا 68% افزایش مییابد.

سایبانهای چوک از نظر اندازه از 0/19 تا m2 87/3 متغییر است. و فشار بارگذاری در حد تسلیم cm2 /kg 35-7 کیلوگرم را تأمین میکنند. 85 تا 90% کارگاههای استخراجی با استفاده از نگهدارندههای چوک بطور کامل نگهداری میشوند. سایبان شیلد از نظر اندازه 2/6 تا m2 2/4 است و با درنظر گرفتن سپر تخریب سطح متوسط آن m2 2/3 میباشد و فشار بارگذاری متوسط آنها در حد تسلیم کمتر از cm2 /kg 28 است. این سایبانها کل سطح کارگاه را میپوشانند.

تکیه گاهها: تکیه گاهها را هر اندازه ای میتوان تهیه کرد. اکثر تکیه گاههای نگهداریهای قاب دو تکه هستند، در حالیکه برای نگهداریه ای شیلد و چوک از تکیهگاههای صلب استفاده میشود. تکیه گاههای صلب پایداری بهتری را تأمین میکند. هر تکیه گاه به غلتگاههایی مجهز است.

رایج ترین طرح، ترکیبی از یک غلتگاه در عقب و یک غلتگاه منفرد شکافدار در جلو میباشد. تکیه گاههای نگهداریهای چوک و شیلد دارای یک کانال مرکزی به عرض حدود cm 25 میباشند. که در کل طول تکیه گاه به کف راه دارد تا به این ترتیب سنگهای آوار شده بتوانند به قسمت تخریب راه یابند. میلههای هدایت کننده ای برای انتقال نیروی جک افقی استفاده میشوند تا سیستم نگهداری را در خلال پیشروی، بدون بارهای جانبی زیادی هدایت کنند.

قسمت زیر لبه جلویی اغلب حدود cm 15 بالا آورده میشود تا بار در اینجا کاهش یابد و از کنده شدن کف جلوگیری شود. سطح تماس کف برای چوک از 0/8 تا m 2/4 و برای نگهداریهای قاب از 0/13 تا m 2/75 میباشد. اندازه بهینه تکیه گاه برای هر کمر پایین خاص به ترتیبی انتخاب میشود که فشار بارگزاری سیستم در حد تسلیم، کمتر از ظرفیت باربری سنگهای کف باشد.

پایهها (جک ها): قطر لوله پایههای هیدرولیکی نگهداریهای قدرتی از 10 تا cm 30 متغییر است و با فشارهای پمپ هیدرولیک کار میکنند. زمانی که پایهها در بین سقف و کف باز میشوند، کل بار وارد بر سقف برابر خواهد بود با:

Pi=PiAn

Pi= فشار هیدرولیکی عملکرد، بر حسب کیلوگرم به سانتیمتر مربع

A=مساحت مقطع، بر حسب سانتیمتر مربع

n=تعداد پایهها

تأمین کنندههای هیدرولیکی: چهار نوع سیال هیدرولیکی برای نگهداریهای قدرتی وجود دارند:

- امولسیون ۵% محلول آب در روغن

- امولسیون ۴۰% آب در روغن

- محلول ۵۰% گلیکول در آب

- روغن حاصل از تصفیه نفت

شرایط اساسی برای سیالات هیدرولیکی نگهداریهای قدرتی عبارتند از:

هزینه کم، و ویسکوزیته کم، غیر قابل اشتغال بودن و مقاومت بالا در مقابل تغییرات شیمیایی ناشی از تماس با هوا، علاوه بر این، سیال باید مقاومت بالایی نسبت به کف کردن داشته باشد. زیرا هوای محبوس نه تنها در زمان تراکم تولید گرما میکند، بلکه باعث صدمات مکانیکی به سیستم در زمان ترکیدن حبابها تحت بارگزاری میشود. چرب بودن و محافظت از خوردگی نیز برای حفظ قطعاتی که حرکت میکنند، مهم است.

سیستمهای کنترل: نگهداریها را به طرق متفاوتی میتوان کنترل کرد:

- کنترل هر یک از واحدها بصورت دستی

- کنترل از طریق واحد مجاور بصورت دستی

- کنترل از یک نقطه مشخص در کارگاه به صورت دستی

- کنترل اتوماتیک از راهروی ورودی.

روش اول در طرحهای اولیه استفاده میشد و در رابطه با ایمنی مشکلاتی داشت. روش دوم تقریبا بطور وسیعی استفاده میشود. روش سوم به تدریج متداولتر شده، در ضمن ایمنتر است. روش چهارم فقط همراه با ماشینهای استخراجی کاملا اتوماتیک استفاده میشود.

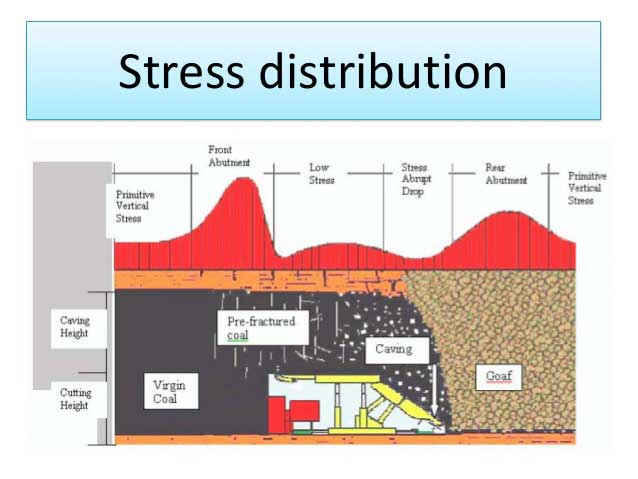

طراحی نگهداریهای قدرت

شرایط زمین شناسی و تنشها مهمترین عوامل در طراحی نگهداریهای قدرتی هستند. این پارامترها میتوانند بر کنترل چینهها و هزینه سیستم نگهداری اثر بگذارند. برای مثال اگر نگهداریهای با ظرفیت تسلیم کم در کارگاهی با سقف محکم که به سختی تخریب میشود بکار رود، فشارهای کافی توسط نگهداریها تأمین نشده و سقف همراه با پیشروی کارگاه تخریب نمیشود، در نتیجه فشارهای زیادی از طرف دهانه باز و وسیع سقف به نگهداریها وارد میشود.

بر عکس، اگر نگهداری با ظرفیت تسلیم بالا در یک سقف ضعیف بکار رود، باعث فرو رفتن در سقف میشود و استفاده غیر ضروری از نگهداریهای قدرتی گران قیمت هزینهها را افزایش میدهد. بنابراین باید نگهداریهای قدرتی با ظرفیت صحیح و متناسب با شرایط انتخاب شوند.

برای طراحی نگهداریهای قدرتی یک فرمول با روش خاصی وجود ندارد. تقریبا هر کشور روش خاص خود را دارد. بنابر این روشهای مختلف را بهه نام کشورهای مربوط توضیح میدهیم.

مشخصات سیستم نگهداری

فشار تسلیم شدگی: رابطهای مطابق فرمول زیر بین فشارهای تسلیم شدگی و فشار عملکرد یا نصب وجود دارد:

که در آن : 25/1 Py =Pi

py = فشار تسلیم شدگی، بر حسب کیلوگرم بر سانتیمتر مربع

Pi = فشار عملکرد، بر حسب کیلوگرم بر سانتیمتر مربع

فاصله بین نگهداریها: این فاصله در محاسبات مهم است و به شرایط سقف و کف، ظرفیت تاب آوری نگهداری، شرایط منطقه تخریب (تخریبها) و سرعت پیشروی بستگی دارد. این فاصله را اغلب m 2/1 از مرکز به مرکز میگیرند.

فضای آزاد بدون نگهداری در جلو جبهه کار: همیشه یک فاصله کوتاه بین زغال جبهه کار و انتهای سایبان وجود دارد. این فاصله با برش لایه توسط ماشین استخراجی افزایش مییابد. این فاصله با توجه به عمق برش از ۲۵/۰ تا m8/0 متغییر است.

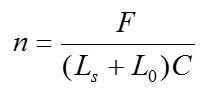

چگالی بار: چگالی بار با فرمول زیر بیان میشود:

که در آن:

n = چگالی بار بر حسب تن بر متر مربع

F = ظرفیت باربری نگهداری، برحسب تن

Ls = طول سایبان، بر حسب متر

L۰= طول قسمت بدون نگهداری کارگاه، بر حسب متر

C = فاصله بین نگهداریها، بر حسب متر

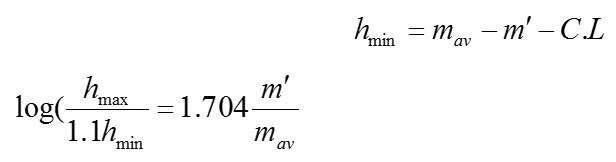

حداکثر و حداقل ارتفاع: حداکثر و حداقل بیان کننده ارتفاعهای عملکرد نگهداریها مطابق شرایط زمین شناسی و برآورد همگرایی کارگاه هستند. بدلیل تغییرات ضخامت لایه، مقداری از زغال در سقف باقی گذاشته میشود، ارتفاعهای عملکرد بترتیب چنین بیان میشوند:

ارتفاع استخراج لایه برای نگهداریهای قدرتی

که در آن:

hmax =ارتفاع حداکثر بر حسب متر

hmin=ارتفاع حدااقل بر حسب متر

mav= ضخامت متوسط بر حسب متر

‘m=تغییرات زمین شناسی ضخامت بر حسب متر

C=هم گرایی متوسط بر حسب میلیمتر در متر

L=عرض کارگاه بر حسب متر

مزایا و معایب نگهداریهای قدرتی

مزایای نگهداریهای قدری

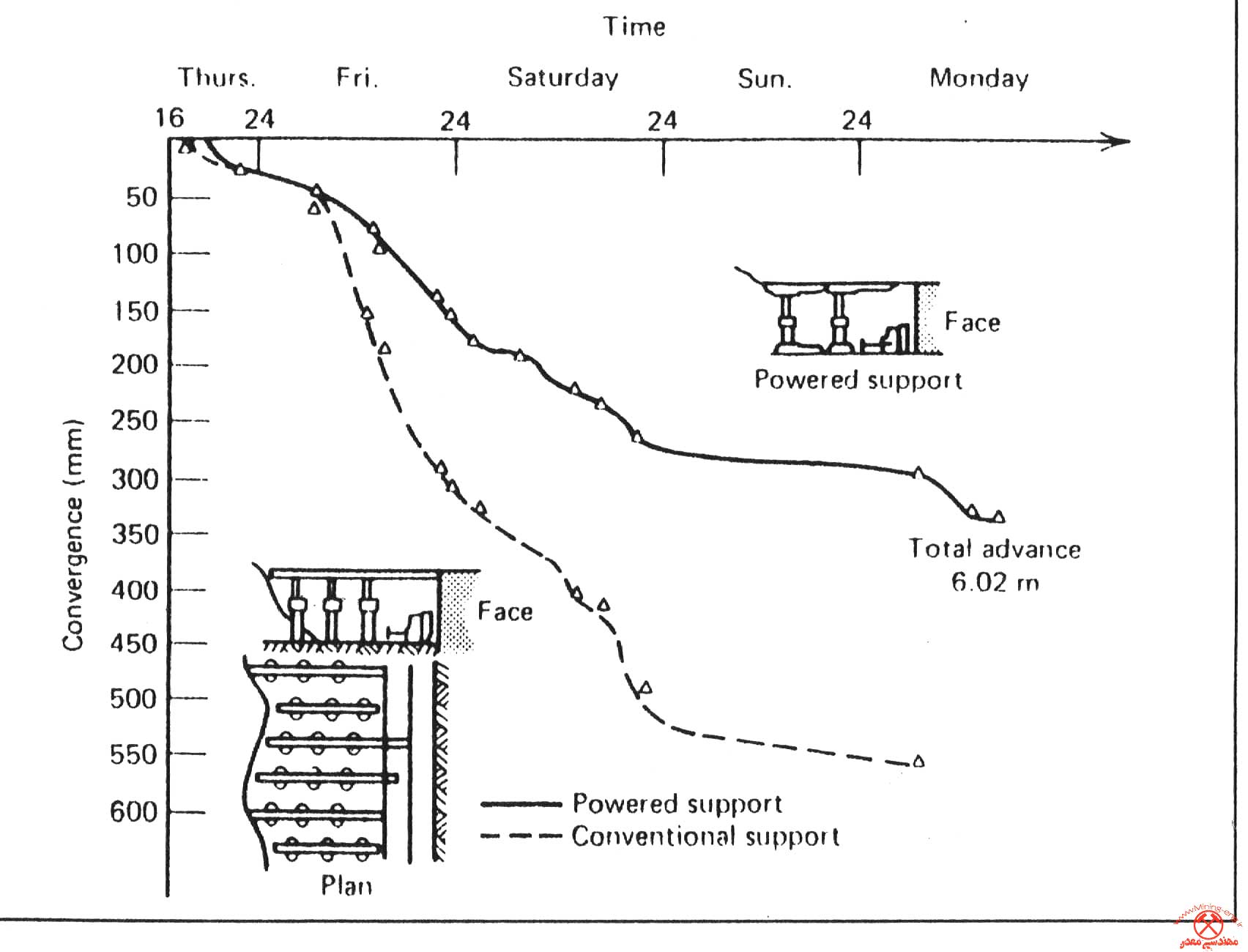

همگرایی کم: سیستمهای هیدرولیکی به نحو مؤثری سقف را کنترل میکنند. سایبانهای بزرگ به نحو مطلوب سقف را نگه میدارند. همگراییهای اندازه گیری شده در نگهداریهای قدرتی و نگهداریهای معمولی (پایههای هیدرولیکی و کلاهکهای مفصلی) در شکل مقابل نشان داده شده است.

همگرایی در کارگاههایی که با نگهداریهای قدرتی و معمولی کنترل میشوند

تولید زیاد: به دلیل مکانیزه شدن کارگاهها، این سیستمها قادرند حدود ۵ تا ۶ متر در روز پیشروی کنند. این مسأله باعث افزایش تولید (بیش از ۱۵۰۰ تن تا ۲۰۰۰ تن)، کاهش تعداد کارگاه مورد نیاز و تمرکز محلهای کاری در معدن میشود.

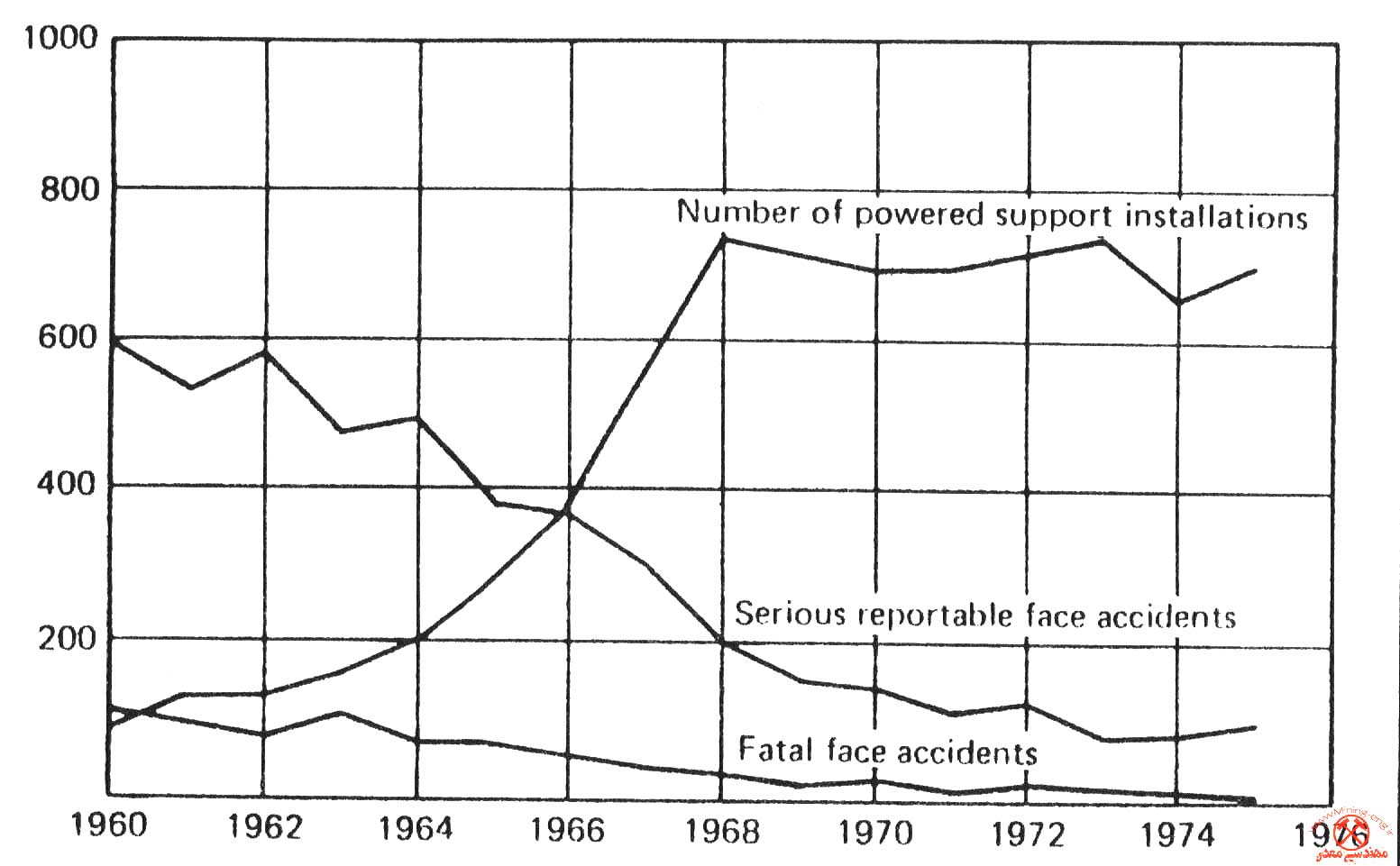

ایمنی تولید: کنترل موثر سقف باعث به حداقل رسیدن حوادث ناشی از ریزشهای آن شده است. شدت حادثه در معادن انگلیس در شکل ۲۳ نشان داده شده است. حوادث جدی و منجر به فوت در کارگاهها، با افزایش استفاده از سیستم نگهداری قدرتی در بین سالهای ۱۹۶۰ و ۱۹۷۶ به طور قابل ملاحضه ای کاهش یافته است.

شدت حوادث و استفاده از نگهداریهای قدرتی، شرکت ملی زغال سنگ انگلستان

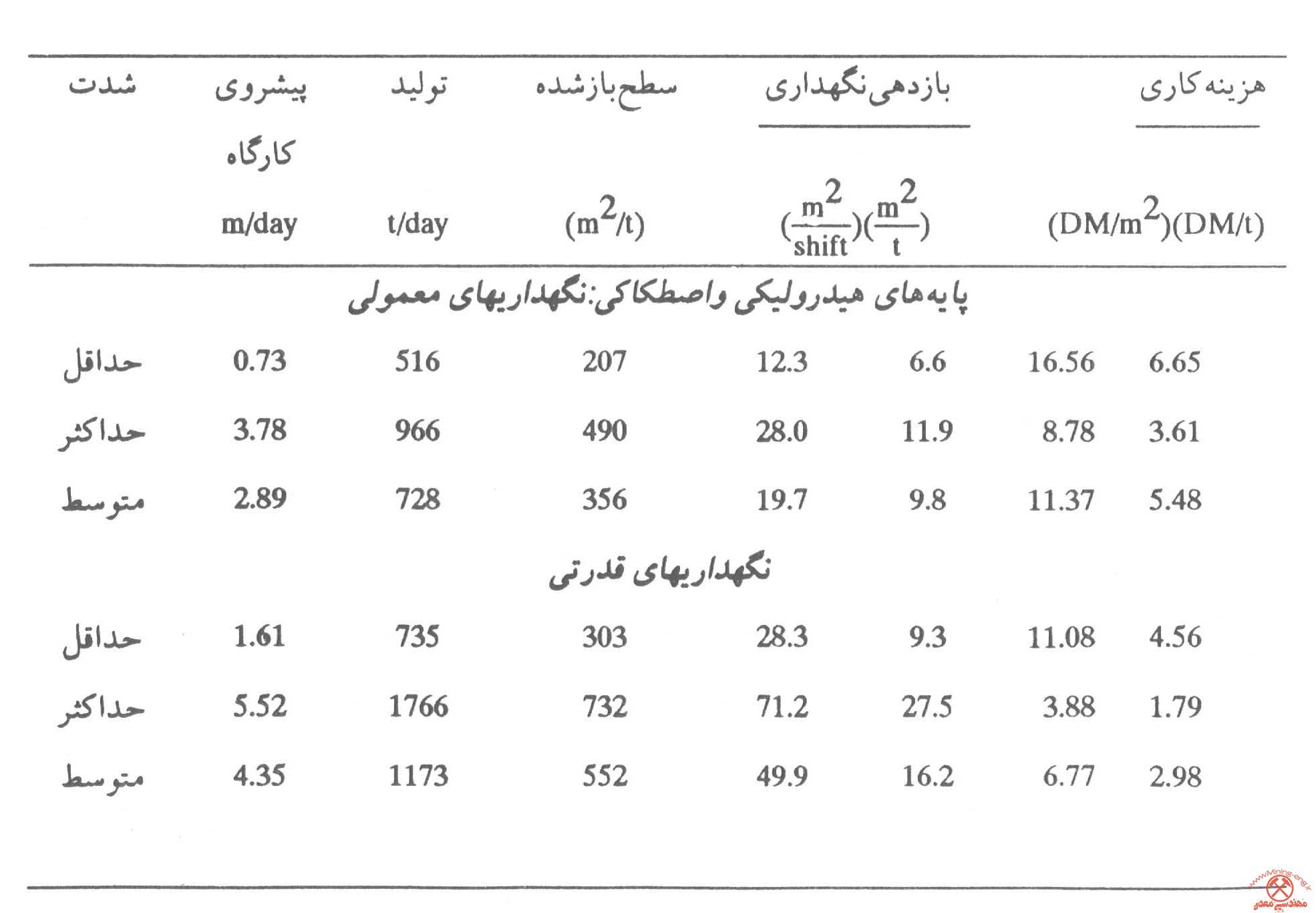

راندمان بالا: تولید به ازای نفر در شیفت در مقایسه با راندمان سیستمهای نگهداری معمولی به طور چشمگیری افزایش یافته است. راندمانها، هزینه کارگری و دیگر اطلاعات آماری مربوط در جدول زیرآورده شده است.

معایب نگهداریهای قدرتی

هزینه سرمایهگذاری: نگهداریهای قدرتی نیاز به سرمایه گذاری اولیه بالایی دارند. و در صورت عدم وجود قطعههای معدنی زغالی وسیع، کاربرد این سیستمها قابل توجیه نخواهد بود.

هزینه زیاد تعمیر و نگهداری: هزینه تعمیر و نگهداری این سیستمها به مراتب بیشتر از هزینه مربوط به سیستمهای معمولی است.

کارگر ماهر: سیستمهای نگهداری قدرتی نیاز به کارگران بسیار ماهر دارد.

شرایط زمینشناسی: شرایط خاص زمین شناسی برای کاربرد این سیستمها، بسختی حاصل میشود. قطعههای معدنی بزرگ، تغییرات بسیار اندک در ضخامت لایهها و شرایط عملی مکانیکی خاص باید تأمین شود.

قابلیت کاربرد نگهداریهای قدرتی

اگر چه سیستمهای نگهداری قدرتی در نگهداری از کارگاهها بسیار مؤثر و در مکانیزه کردن آنها بسیار با ارزشند. اما محدودیتهای زمین شناسی و تکنیکی در بکارگیری آنها وجود دارد.

شرایط سقف

سقف باید تخریب شود. سقفی که تخریب نشود و یا بصورت طره درآید ناگهان تخریب شود، برای استخراج جبهه کار بلند مناسب نیست. در این موارد باید از سیستمهای پر کردن استفاده کرد. مناسب ترین سقف آن است که با پیشروی نگهداری تخریب شود. در حالتی که سقف بسیار ضعیف است و به جای پایدار ماندن ریزش کند، قسمتی از زغال برای نگهداری این سقف باقی گذاشته میشود

شرایط کف

کف باید به حد کافی در مقابل فرورفتگی مقاوم باشد. فرورفتگی در کفهای نرم مشکل مهمی برای پیشروی است و نیز بدلیل همگرایی زیاد، شرایط سقف را دشوار میکند. در صورتی که زغال سخت باشد، مقداری از أن در کف باقی گذاشته میشود.

ضخامت لایه

ضخامت و یکنواختی لایه بسیار مهم است. نگهداریها را میتوان با استفاده از بعضی ملحقات بلندتر کرد. در هر حال نمی توان مانع تغییرات شد. استخراج قسمتهای کم ضخامت، ممکن است برای ماشینهای استخراجی و تجهیزات أب پاشی دشوار باشد. بنابراین باید قبل از انتخاب نگهداریهای مناسب شرایط را به دقت بررسی کرد. در حال حاضر حداکثر ضخامت قابل کار m 5 است. لایههای ضخیم تر را باید به روش برش به برش یا به روش بازیابی زغال تخریب شده در عقب به کمک تجهیزات خاص، استخراج کرد.

شیب لایه

اگر چه بهترین حالت عملیاتی لایههای افقی تا شیب میباشد، اما با تمهیدات خاص میتوان از سیستم نگهداری قدرتی تا شیب نیز استفاده کرد.

گسلهای کوچک

میتوان با گرفتن قسمتی از سقف یا کف از گسلهای کوچک عبور کرد. ماشینهای استخراجی باید قادر به برش این مناطق باشند. گسلهای بسیار زیاد دردسرهای زیادی را باعث میشوند. این گسلها پیشروی را کند کرده تشکیلات آب پاشی را دچار اشکال میکنند. گسلهای بزرگ، غیر قابل برش و استخراج هستند و کارهای آماده سازی جدیدی را طلب میکنند. بهترین قطعات معدنی، قطعات وسیع، بی گسل و یا با گسل اندک هستند، به ترتیبی که با یک بار تجهیز، کارگاه برای طولانی و بدون دردسر کار خود را ادامه میدهد.

آب در کارگاه

آب در کارگاه باعث خوردگی سیستمهای نگهداری میشود. تحت چنین شرایطی باید کارگاه را با حفر چالههایی زهکشی کرد و یا از سیستمهای نگهداری مخصوص ضد خوردگی استفاده کرد.

عمر قطعه معدنی

برای توجیه استفاده از نگهداریهای قدرتی، عرض قطعه باید به اندازه کافی بزرگ باشد. نصب تجهیزات ۱۵ تا ۲۰ روز طول میکشد که این خود باعث افزایش هزینه زغال میشود، در قطعات بزرگ این هزینه حداقل خواهد بود. در هر حال قطعات خیلی بزرگ نیز دارای هزینههای زیاد تعمیر و نگهداری راهروهای ورودی هستند که البته این مشکل قابل حل است. بنا به تجربه عرض بهینه ۸۰۰ تا ۱۰۰۰ متر میباشد.

طول کارگاه و سرعت پیشروی

میزان تولید به طول کارگاه و سرعت پیشروی بستگی دارد. اینها پارامترهای مهمی در عمر قطعه و تعداد جبهه کارهای فعال هستند. ظرفیت سیستم حمل باید بر طبق این عوامل انتخاب شود. سرعت معمول برای جبهه کارهایی با سیستم نگهداری قدرتی به طور متوسط ۵ تا ۶ متر در روز است.

تعداد شیفت

برای رسیدن به بالا ترین حد تولید، باید کارگاهها بطور مداوم کار کنند، اما این مسأله امکان پذیر نیست. تجربه نشان داده است که دو شیفت در روز کاملا عملی است، در حالی که یک شیفت هم برای تعمیر و آماده سازی در نظر گرفته شود. در هر حال با افزایش تعداد کارگاههای مکانیزه، متوسط شیفت کاری به ۵/۲ نوبت کاری در روز نزدیک میشود.

توصیههایی برای نصب خوب

برای رسیدن به تولید منظم با حداقل مشکلات، باید تذکرات زیر را در نظر داشت:

- جبهه کار باید مستقیم باشد.

- راهروهای ورودی و خروجی باید برای حمل مقدار زغال استخراج شده و سرویس دهی به کارگاه بحد کافی بزرگ باشند. محلهای تغییر شکل یافته را باید گشاد کرد.

- محل نصب نگهداری در کارگاه باید قبلا آماده شود

- حمل سیستمهای نگهداری باید برنامه ریزی شده باشد تا از هرگونه وقفه ای جلوگیری کرد.

- سیستمهای نگهداری را باید در سطح (بیرون از معدن ) نصب و نسبت به همه موارد منترل کرد و در صورت نیاز، تنظیمهای لازم را انجام داد.

- راحت تر آن است که ابتدا ناوزنجیری و سپس نگهداریها را مطابق آن نصب کرد.

- لولههای آب پاش را باید با دقت خاصی که مربوط به اتصالات و چکه کردن میشود، متصل کرد.

- در راهروی ورودی نیاز به یک سیستم هشدار دهنده خوب است، تلفن کاملا ضروری است.

- وجود یک سیستم پمپ هیدرولیکی ضروری بوده و توجه خاصی را میطلبد و راهروی پایین تر محل مناسب برای نصب آن است.

- مخلوطی از روغن و آب به عنوان سیال استفاده شود، بهترین نسبت را باید در طی عملیات بدست آورد.

- سرانجام در طی عملیات باید، همگرایی را اندازه گرفت. حرکتهای چینهها را مورد نظر قرار داد، فشار اضافی روی نگهداریها را کنترل کرد و در صورت لزوم نگهدارهای بیشتری بکار برد.