ترکیبات سنگ آهن

با استفاده روز افزون از معادن سنگآهن و افزایش تقاضای مصرف جهانی، میزان عرضه سنگ آهن مرغوب، نیاز بازار را برآورده نمیسازد و از طرف دیگر با توجه به رقابت جهانی در تولید ارزانتر، برای افزایش عیار سنگهایی که دارای مقدار کمی آهن هستند باید سنگ آهن مصرفی را حتیالامکان تغلیظ نمود.

با توجه به جایگاه ویژه فولاد در اقتصاد و صنعت هر کشور بعنوان یک کالای استراتژیک و یکی از فاکتورهای مورد توجه در زمینه شاخص توسعهیافتگی کشورهای جهان، سرمایهگذاریهای مختلف در زمینه توسعه این صنعت و زیر ساختهای آهن و فولاد صورت گرفته است. استخراج سنگ آهن و بازار فروش آن با توجه به تولید فولاد در نیم قرن گذشته دستخوش تغییر و تحولات زیادی شده است.

کانههای آهن

کانههای آهن سنگها و کانیهایی هستند که فلز آهن به صورت اقتصادی از آنها استخراج میشود. این کانهها معمولاً غنی از اکسیدهای آهن هستند و رنگ آنها در بازهی بسیار وسیعی تغییر میکند. اصلیترین کانههای آهن عبارتاند از:

- مگنتیت (Fe۳O۴)

- هماتیت (Fe۲O۳)

- گوتیت (FeO(OH))

- لیمونیت (FeO(OH).n(H۲O)

- سیدریت (FeCO۳).

کانههایی که حاوی مقادیر زیادی هماتیت یا مگنتیت (بیشتر از ۶۰ درصد آهن) باشند به کانههای طبیعی (Natural) یا آماده برای حمل (Direct Shiping) شناخته میشوند به عبارت دیگر این کانیها میتوانند به صورت مستقیم خوراک کوره ذوب آهن (Blast Furnace) شوند. عمده این کانیها اکثراً به اتمام رسیدهاند. کانه آهن ماده خام مورد استفاده برای ساخت گندلههای آهن است که یکی از مواد خام اولیه برای تولید فولاد است. ۹۸ درصد محثول معادن آهن استخراج شده برای تولید فولاد به کار میروند. در واقع به نظر میرسد که سنگ آهن ارتباط جدایی ناپذیری با اقتصاد جهانی نسبت به سایر کالاها البته به جز نفت داشته باشد.

ترکیبات سنگ آهن

آهن عنصری است با عدد اتمی ۲۶ و وزن اتمی ۵۵.۸۵ نقطه ذوب آن ۱۵۳۵ و نقطه جوش آن ۳۰۰۰ درجه سانتی گراد است. از نظر فراوانی، آهن چهارمین عنصر تشکیل دهنده پوسته جامد زمین بوده و ۴.۲ درصد پوسته از این عنصر تشکیل شده است.

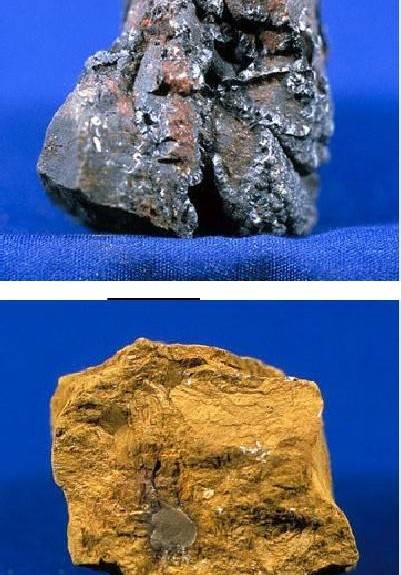

معروفترین کانیهای سنگ آهن، ترکیبات اکسیدی به ویژه مگنتیت (Fe۳o۴) و هماتیت (Fe۲o۳) میباشند که در رنگ خاکستری تا زرد و قرمز متغیر میباشد. کانی های عمومی دیگر مانند گوتیت و لیمونیت و کربناته مانند Feco۳ میباشند. مهمترین ذخایر سنگ آهن جهان تحت عنوان (Banded Iron Formation) شناخته شدهاند. ذخایر ماگمایی نیز همچنین میتوانند منبعی برای ذخایر بزرگ مگنتیتی باشند.

شکل۱- نمونه ای از سنگ آهن هماتیتی و مگنتیتی

سنگهای آهن از نقطه نظر ساختار و ترکیب شیمیایی متفاوت و متنوع هستند. نظر به اینکه کورههای تولید آهن و فولاد، حداکثر بازده را با ترکیب ثابت مواد اولیه میتوانند داشته باشند لذا ضروری است که انواع مختلف سنگهای آهن تامین شده و نیز مواد جنبی بهگونهای وارد کوره شوند که خوراک از خواص فیزیکی ـ شیمیایی و مکانیکی ثابت برخوردار باشد.

تولید و دانه بندی سنگ آهن یکی از فرآیندهای آمادهسازی است که طی آن ذرات نرمه کانی آهن با عیار بالا تبدیل میشوند. بهطور کلی هدف از دانه بندی سنگ آهن در صنعت آهن و فولاد در کورههای بلند عبارتند از:

- استفاده بهینه از سنگ آهن با عیار بالا برای مصرف در کورههای بلند احیا

- تهیه خوراکی مناسب برای کورههای بلند احیا با خواص فیزیکی، شیمیایی، مکانیکی و متالورژیکی مطلوب.

- کاهش سربارهسازی، افزایش راندمان تولید.

- کاهش هزینههای تصفیه در مراحل بعدی تولید آهن و فولاد (ذوب و تصفیه).

سنگ آهن به دلیل گسترش فراوان باید دارای درصد نسبتا بالایی از فلز باشد تا به عنوان منبع آهن در نظر گرفته شود. به عنوان مثال امروزه ذخایری با عیار کمتر از ۲۵% به عنوان منبع آهن در نظر گرفته نمیشود مگر اینکه گسترش ذخیره در حجم وسیعی بوده و یا از فرآوری ارزان قیمتی برخوردار باشد. بنابراین ارزش سنگ آهن به چهار عامل زیر وابسته است:

- عیار

- سهولت فرآوری

- هزینه استخراج

- حمل سنگ به بازار

سنگ آهنی که در مجتمعهای فولادسازی و ذوب آهن برای تولید آهن خام و فولاد به کار برده میشود باید دارای مشخصات معینی از نظر درصد آهن و سایر عناصر موجود در آن باشد تا بتوان آن را در کورههای ذوب مصرف نمود.

از این رو در اکثر موارد برای دستیابی به مشخصات سنگ آهن مورد نیاز صنایع فولادسازی باید سنگ آهن استخراج شده از معادن را فرآوری نمود. هدف از فرآوری سنگ آهن، افزایش عیار آهن و کاهش عیار عناصر مضر و مزاحم در آن است.

علاوه بر عناصر مضر تعدادی از عناصر نیز وجود دارند که اگر مقدار آنها از حد معینی فراتر نرود سبب بهبود کیفیت فولاد و یا بهبود وضعیت تولید آن می شوند. مهمترین مواد مفید و مضر موجود در سنگ آهن عبارتند از:

اکسیدتیتانیوم (TIO2)

تیتانیوم سبب بهبود خواص فولاد میگردد. البته وجود تیتانیوم در سنگ آهن حالت چسبندگی سرباره را بالا برده و سبب غلیظ شدن سرباره میگردد. به همین دلیل درجه قلیایی پایینتری در سرباره در نظر گرفته می شود که این امر سبب تغییر رژیم کار سرباره در کوره بلند میشود.

مقدار زیاد تیتان سبب کاهش خاصیت احیاپذیری و در نتیجه کاهش متالیزاسیون مورد نظر میشود. به علت اینکه اکسید تیتانیوم میتواند در جدار قسمت پایین کوره بلند یک طبقه محافظ تشکیل دهد، مقدار معین تقریباً بین 0/2-0/1 درصد اکسید تیتانیوم در سنگ آهن مفید است.

اکسیدمنگنز (Mno2)

منگنز در بیشتر سنگ آهن ها وجود دارد که حدود ۸۰ درصد آن وارد چدن گردیده و بقیه به صورت اکسید وارد سرباره می شود. منگنز استحکام، سختی و مقاومت در برابر سائیدگی فولاد را افزایش میدهد. وجود منگنز باعث سهولت در امر گوگرد زدایی در چدن و کم کردن تأثیر منفی گوگرد جهت تولید فولاد میشود.

در نتیجه بررسیهای اخیر آشکار شده است که مقدار منگنز اثر تعیین کنندهای بر فسفر زدایی در کنورتر دارد. در صورتی که مقدار منگنز چدن مذاب 0/2 و مقدار فسفر آن 0/1 درصد باشد میتوان انتظار داشت که مقدار فسفر فولاد به کمتر از 0/005 درصد کاهش یابد.

اکسیدهای اسیدی سرباره ساز (Al2O3 , SiO2)

مقدار اکسیدهای اسیدی Al2O3 و SiO2 باید در سنگ آهن کم باشد. در صورت بالا بودن این اکسیدهای اسیدی، به مقدار زیادی سنگ آهک یا دولومیت برای خنثی کردن آن احتیاج است که این امر سبب افزایش سرباره، مصرف سوخت و هزینه بهره برداری شده و ظرفیت تولید کوره کاهش مییابد.

از طرف دیگر سنگ آهک و دولومیت مورد استفاده در گندله سازی باید خیلی نرم باشند که این هم باعث افزایش هزینه تولید میشود. بر پایه محاسبات پژوهشگران در سال ۱۹۸۱، افزایش هر یک درصد سیلیس در بار ورودی کوره بلند، با توجه به لزوم تامین حداقل سرباره با ترکیب شیمیایی متعادل مورد نیاز، هزینه تولید چدن خام در تن تقریباً ۵۵/۱ دلار افزایش میدهد.

اگر هزینه فرآوری برای حذف یک تن سیلیس از کانه آهن ۹/۲ دلار باشد، هزینه حذف یک تن سیلیس اضافی در کوره بلند در حدود ۹۵ دلار است. در طی تحقیقات انجام شده مشاهده شده است که وجود سیلیس بیش از حد معین در حین احیاء با وستیت ترکیباتی مانند فایالیت را میدهد که موجب تنزل اکتیویته وستیت میشود و در نتیجه تاثیر منفی بر روی قابلیت احیاء می گذارد.

از این رو به ندرت اتفاق میافتد که سنگ آهن استخراج شده از معدن بلافاصله پس از طی مراحل خردایش و طبقه بندی در محل به سمت کورههای ذوب آهن جهت تهیه فولاد ارسال شود. چرا که در اغلب سنگهای آهن درگیر کانیهای آهن و باطله شدید بوده و جهت تامین شرایط بار ورودی صنایع فولاد علاوه بر آزادسازی نیاز به جدا سازی عناصر همراه از کانیهای آهن دار نیز وجود دارد.

سنگ آهن دانه بندی شده مهمترین مواد اولیه مورد نیاز واحدهای تولید چدن به روش کوره بلند میباشد. در فرآیند کوره بلند برای اقتصادی بودن روش تولید سعی میشود که عیار آهن سنگ آهن که برای تولید چدن بکار میرود بیش از ۶۰ درصد باشد.