روش استخراج کند و آکند – Cut and Fill جزو روشهای با نگهداری است که در کانسارهای پرشیب و موادمعدنی رگهای تحت شرایط نامناسب کمرها و یا مادهمعدنی افقی با ضخامت زیاد مورد استفاده قرار میگیرد. این روش برای کانسارهای غیرلایهای، انعطاف پذیرترین روش از نظر شرایط کاربرد و اجرا است و هر چه شیب کانسار زیادتر باشد، نتایج مطلوبتری حاصل میشود.

این روش به صورت بالا دستی و پایین دستی بکار گرفته میشود که طی آن برشهایی از ماده معدنی جدا شده و به جای آن توسط مواد پرکننده ریخته میشود. فضای خالی حدود 3 متر برای کار کردن بدون خاکریزی باقی میماند. پر کردن به صورت پریود یک همزمان با استخراج اضافه میشود نه بعد از کلیه فعالیتهای معدنی. حدود 3% استخراج موادمعدنی آمریکا از معادن زیرزمینی به کمک این روش استخراج میشوند.

در ایران نیز معادن بخش زیرزمینی معدن سرب و روی انگوران و معدن کرومیت شش آبدشت اسفندقه به این روش استخراج میشوند.

شرایط اجرایی و مشخصات روش استخراج کندن و پرکردن

- مقاومت کانسنگ: متوسط تا محکم

- مقاومت سنگ: ضعیف تا نسبتاً ضعیف

- شکل کانسار: مسطح (میتواند نامنظم و ناپیوسته هم باشد)

- شیب کانسار: متوسط تا نسبتاً پر شیب (بیش از 45 تا 50 درجه)

- اندازه کانسار: عرض باریک تا متوسط (2 تا 30 متر) دارای گسترش و وسعت زیادی است

- عیار کانسنگ: بالا

- یکنواختی کانسنگ: متوسط، متغیر (باطله را میتوان در کارگاه جدا کرد)

- عمق: متوسط تا کم عمق (کمتر از 2/1 تا 4/2 کیلومتر)

- هزینه استخراج: به طور نسبی 55%

- توان تولید: متوسط

- میزان سرمایهگذاری اولیه: متوسط

- آمادهسازی معدن: متوسط

- قابلیت استخراج انتخابی: زیاد

- بازیابی: (نسبت استخراج) عالی

- نشست زمین: پایین

- ایمنی و بهداشت: متوسط

- امکان مکانیزاسیون: مکانیزه

- نیاز به نگهداری: با نگهداری

در حال حاضر پر کردن یکی از روشهای معمول و استاندارد در معدنکاری زیرزمینی به حساب میآید. به عنوان یکی از مهمترین دلایل استفادهی گسترده از این روش در معادن، میتوان به کاهش محسوس حجم باطلههای انباشته شده در سطح زمین اشاره نمود. در این میان آکندههای معدنی با اعمال فشار افقی به دیوارههای درونگیر کارگاه، فضای استخراج شده را نگهداری کرده و پتانسیل مخاطرات زیست محیطی را نیز، از قبیل زهکشی آبهای اسیدی از طریق پایین آوردن نرخ زهکشی آبهای زیرزمینی کاهش میدهند.

با وجود این مزایا، نقش اصلی روش پر کردن، نگهداری و کنترل زمین به منظور تأمین پایداری کارگاه و بهبود بازیابی مادهی معدنی و کاهش اختلاط میباشد.

مهمترین وظیفه پر کردن عبارتند از:

- نگهداری دیوارههای ضعیف کارگاه که در این ارتباط تراکم پذیری خاک (Compressibility) اهمیت دارد.

- ایجاد سکوی کار به گونه ای که چالزنی و آتشکاری برشهای بعدی ماده معدنی از روی این سکو انجام شود. در این روش، پر کردن کاملا با عملیات و چرخه استخراج پیوند خورده است و به معنی فعالیتی مستقل که بعد از اتمام کل عملیات استخراج انجام بگیرد، نیست.

در روش کندن و آکندن برای نگهداری زمین، لنگههایی در مرزهای کارگاه باقی گذاشته میشود. از آنجا که کارگاهها پر میشوند، اغلب تمام یا بخشی از این پایهها را میتوان بازیابی کرد. زمان پر کردن در این روش اهمیت زیادی دارد زیرا مواد پرکننده باید به موقع برای تحمل فشارهای بسیار زیادی که بر کارگاه وارد میشود، در محل استخراج شده قرار گیرند. در این روش باید بلافاصله بعد از تخلیه مواد معدنی حفر شده از کارگاه استخراج، مواد پرکننده به محل کارگاه استخراج انتقال یابند. این روش انعطاف پذیری بالایی دارد و به راحتی به روشهای دیگر تبدیل میشود

آمادهسازی معدن

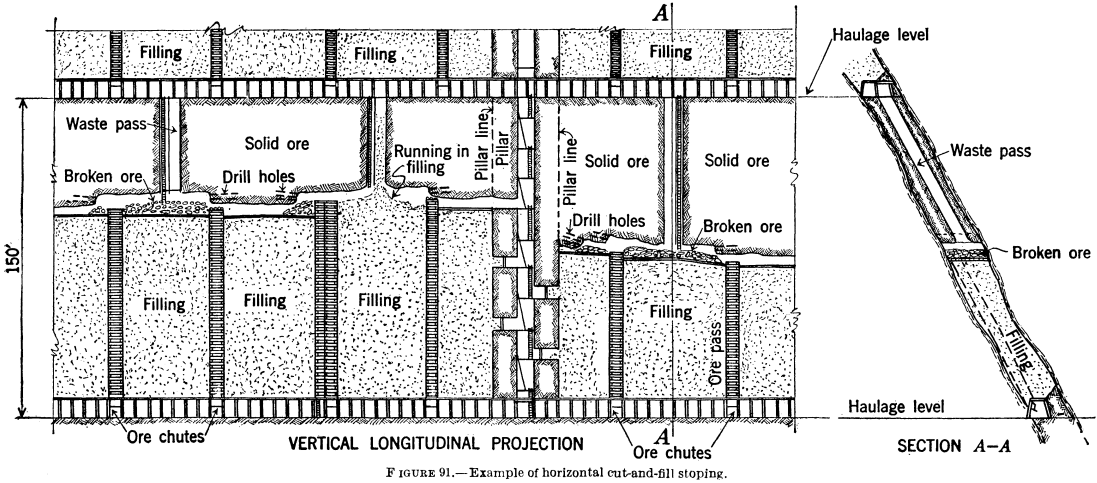

در بین روشهای استخراج کانسارهای غیر لایهای میزان آمادهسازی این روش از بقیه کمتر است و این ویژگی، یکی از محاسن این روش استخراجی است. معمولا این روش برای ذخایر کوچک صرفه اقتصادی دارد و همواره در طراحیها سعی میکنند که ابعاد کارگاه را کوچک انتخاب کنند. در این صورت همزمان با استخراج یک کارگاه، کارگاه دیگری در حال آمادهسازی میباشد و پایان استخراج هر کارگاه نقطه شروع استخراج کارگاه جدید خواهد بود. مراحل آمادهسازی یک کارگاه در این روش به شرح زیر است:

در کمر پایین رگه معدنی تونل اصلی باربری را حفر کرده، سپس زیر بری کارگاه به ارتفاع ۵ متر انجام میشود. در این مرحله در واقع یک تونل در دل رگه در ارتفاعی بالاتر از تونل اصلی باربریدر امتداد طول کارگاه طول کارگاه ایجاد میگردد. مرحله بعد حفر میان برهای بارگیری است.

پس از آن هم دویلهای عبور موادمعدنی حفر میشوند که بدین ترتیب مسیر حمل موادمعدنی استخراجی آماده میشود. آخرین مرحله آمادهسازی حفر یک یا چند دویل در امتداد ارتفاع کارگاه است که جهت انتقال مواد پر کننده از طبقه فوقانی معدن به کارگاه، تهویه و خدمات دهی به کار گرفته میشود.

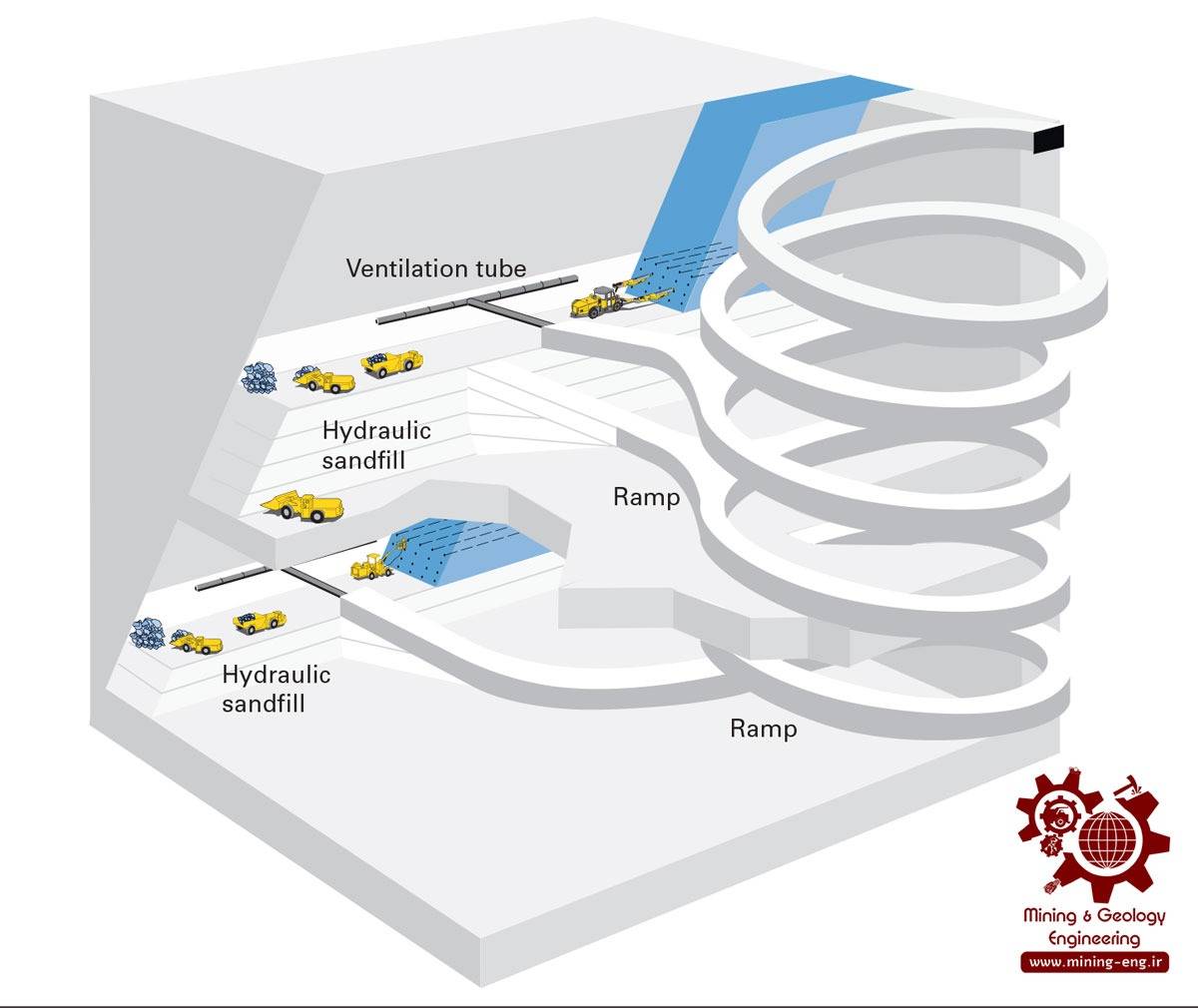

حداقل یک دویل مربوط به رفت و آمد افراد می باشد و این دویل نیز مانند سایر دویلها با پیش روی استخراج به سمت بالا، در بین مواد پر کننده جداره گذاری شده، به شکل دست ساز ادامه پیدا می کند.در صورتی که از تجهیزات موتوری (متحرک) در کارگاهها استفاده شود، میبایست رمپهای بین طبقات رانیز ایجاد کرد (حداکثر شیب رمپها ۱۵ تا ۲۰ درصد میباشد) ولی اگر رمپ بنا به دلایلی حفر نشود، تا زمانی که کارگاه به طبقه فوقانی نرسد تجهیزات باید در کارگاه باقی بماند.

ابعاد کارگاه

ابعاد کارگاه کندن و آکندن به ملاحظات مکانیک سنگ، نحوه پرکردن و عوامل مکانیزاسیون (راحتی دستیابی، قابلیت حرکت و مانور تجهیزات و مقدار تولید) بستگی دارد.

ارتفاع کارگاه از 45 تا 90 متر – عرض کارگاه 2 تا 30 متر- طول کارگاه 60 تا 600 متر

ضخامت هر برش 2/4 تا 3/6 متر تابعی از روش حفاری است- سطح مقطع دویلها 1/8 تا 2/4 مترمربع و فاصله آنها بستگی نوع تجهیزات تا 60 متر میرسد

در روش کند و آکند تحلیل پایداری کارگاههای استخراجی واقع شده در بخشهای مختلف کانسار از اهمیت ویژهای برخوردار میباشد. بدین منظور کارگاههای استخراجی با ابعاد مختلف در نظر گرفته شده و با استفاده از روش عددی تفاضل محدود (نرم افزار FLAC) تحلیل پایداری انجام میگیرد.

در این فرآیند مدلسازی، یک نقطه در وسط سقف کارگاهها مشخص شده و رفتار آن به منظور ارزیابی میزان تغییر شکلهای ناشی از عملیات کندن و پرکردن کارگاه، مورد سنجش قرار گرفته است. همچنین از تکنیک کنترل مستقیم کرنش (DSCT) ارائه شده توسط ساکورایی برای تحلیل پایداری کارگاههای استخراج استفاده میشود.

سیکل عملیات

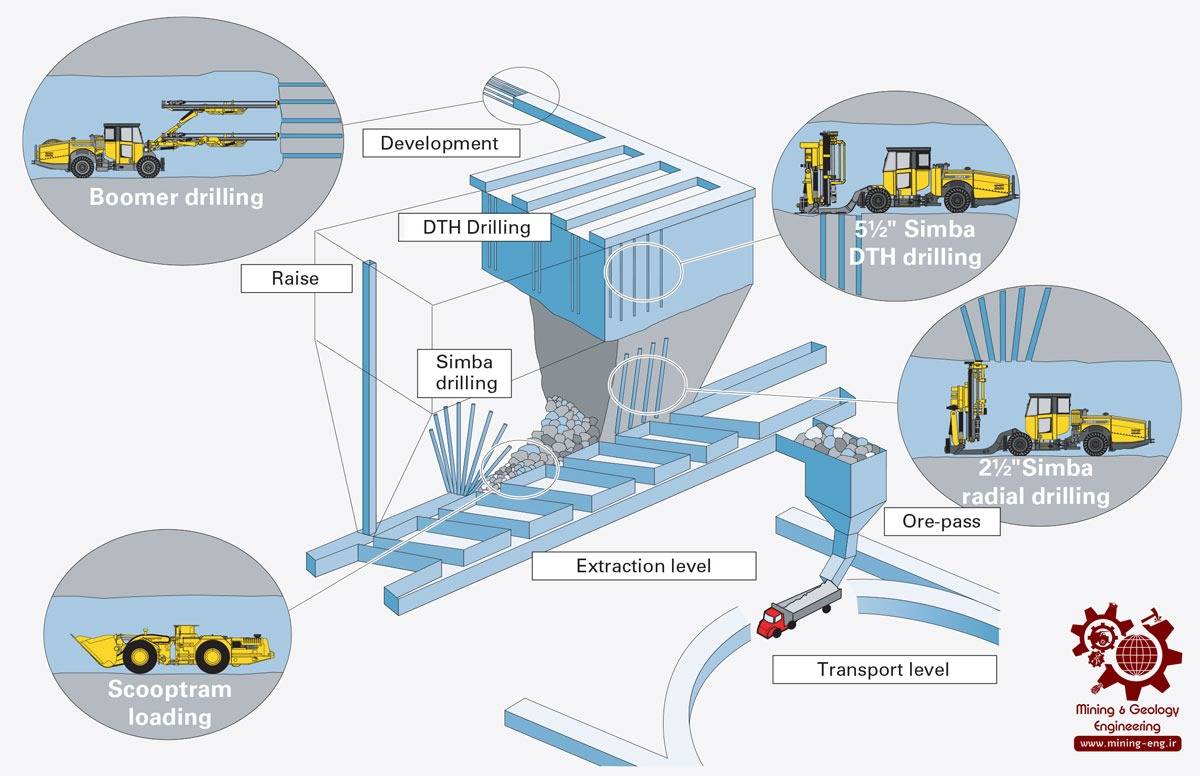

استفاده از مکانیزاسیون در این روش باعث ورود تجهیزات متحرک چالزنی، بارگیری، حمل و نقل در داخل کارگاه شده است. این امر باعث افزایش مقدار تولید و راندمان شده و در بسیاری جهات سیکل تولیدی مشابه روش کارگاه و پایه است. همچنین میتوان در سنگ نرم تا متوسط استخراج پیوسته را توسط Roadheader به اجرا درآورد.

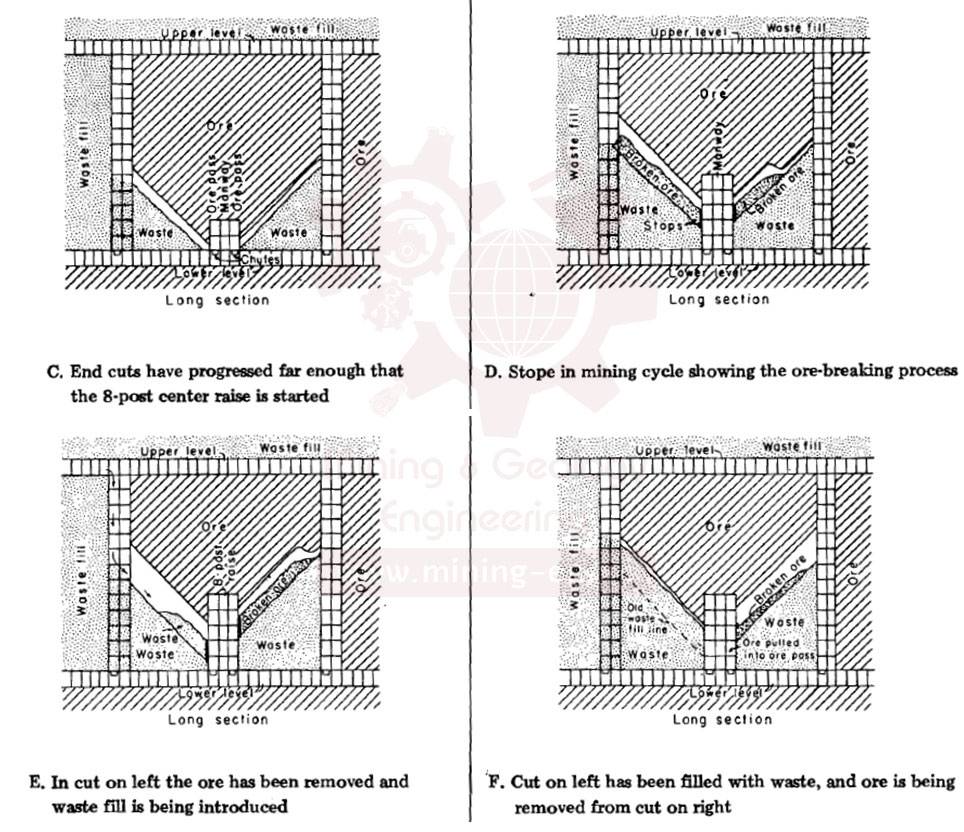

در این روش مادهمعدنی به صورت برشهایی افقی استخراج شده و به جای آن مواد پرکننده ریخته میشود. ضخامت ماده معدنی از 2 تا 30 متر متغیر است. پس از هر مرحله آتشکاری و تهویه و صاف کردن جبهه کارها، مواد معدنی به وسیله بارکننده-بارکش LHD و یا در عملیات کوچک با اسکریپر و یا توسط کارگر بارگیری میشود. وقتی یک برش کامل از مادهمعدنی استخراج و به بیرون از کارگاه انتقال داده شد، فضای خالی را با حجم معادل پر میکنند تا زمانی که یک جبهه کار جدید به فاصله حدود سه متر از جبهه کار تشکیل شود.

مراحل انجام عملیات استخراج در این روش به ترتیب زیر است:

- چالزنی و آتشکاری

- بارگیری و باربری

- نگهداری دیوارهها و در صورت نیاز سقف

- تمیز کردن

- آماده سازی دویلها

- آماده سازی برای پر کردن

- پر کردن

- خشک و سفت شدن ماده پرکننده به ویژه در روش پر کردن سیمانی

در این روش، هیچ یک از مراحل یاد شده مستقل از هم نیستند و بنابراین تولید ماده معدنی ناپیوسته است.

استخراج سنتی در سنگهای سخت شامل:

- چالزنی: دستگاههای چالزنی دستی پایه دار با هوای فشرده و جامبو هیدرولیکی یا هوای فشرده و ضربهای یا ضربهای دورانی با قطر چال 51 تا 76 میلیمتر

- آتشکاری: آنفو، اسلاری، خرج گذاری فشنگی یا تودهای با پمپ یا دستگاههای هوای فشرده

- انفجار: برقی یا فتیله

- خردایش ثانویه داخل کارگاه (secondary breakage): چکش هیدرولیکی، چالزنی و آتشکاری

- بارگیری: در داخل کارگاه توسط LHD ، اسلاشر تا دویلهای ماده معدنی و از آن جا با نیروی ثقل تا نقاط تخلیه در افق- در افق توسط LHD و لودر و شاول

- حمل و نقل: LHD، کامیون و یا ریل

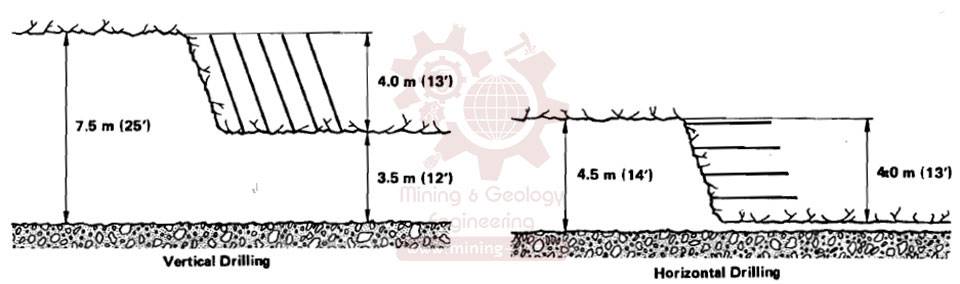

چالها به دو صورت ممکن است حفر شوند:

- افقی: در این حالت کارگاه را میتوان تا جایی که فاصله کمی بین مواد پرکننده و سقف باقی بماند (0/5 متر) پر کرد- سقف آتشباری شده صاف تری ایجاد میشود و همچنین آتشباری کنترل شدهای ایجاد میشود

- قائم: برای حفر این چالها ارتفاع 3 تا 3/5 متر نیاز است. و طول چالها 4 متر است بنابراین حفر این چالها با خطرات بیشتری مواجه است

در این روش هرجا که ناپیوستگی مشاهده شد آن را بعنوان باطله در نظر گرفت و تنها دویلهای عبور موادمعدنی را در داخل آن حفر نمود، در واقع روش استخراج کند و آکند یک روش کاملا انتخابی است؛ یعنی به هنگام مواجه شدن با هرگونه یکنواختی از نظر عیار در مادهمعدنی، میتوان در محل تصمیم مناسبی اتخاذ کرد. در صورتی که عیار آن بخش کمتر از عیار حد باشد میتوان آن را استخراج نمود و بعنوان ماده پر کننده کارگاه استفاده کرد یا اینکه آن را به عنوان پایه جهت نگهداری کارگاه بر جای گذاشت.

تهویه: یکی از موارد استفاده از این روش در معادنی است که میزان گازخیزی در آنها بالاست. استفاده از این روش باعث سهولت در امر تهویه معدن خواهد شد چرا که با پرکردن کارگاه، حجم فضای خالی کارگاه کاهش مییابد و فشار مواد پر کننده بر دیوارهها نیز به مقدار زیادی نشت گاز را کم میکند. علاوه بر گازها تولید گرد و غبار در زمان پر کردن کارگاهها است.

حمل موادمعدنی

چنانچه سنگ استخراجی دارای دانهبندی ریز و منظم بوده، قابلیت بارگیری آن از کف کارگاه وجود داشته باشد از LHD و در صورتی که ابعاد کانسنگ درشت و نامنظم و قابلیت نفوذ باکت LHD در زیر آن کم باشد از اسلاشر استفاده خواهد شد. در این روش مواد در اثر نیروی وزنشان در داخل دویلهای عبور و مرور موادمعدنی حرکت کرده، به نقاط تخلیه در طبقه پایین کارگاه منتقل میشوند.

اگر بارگیری واگنها با استفاده از لودر صورت گیرد راندمان بیشتری نسبت به استفاده از شوت تخلیه خواهد داشت. دو عامل مهم در انتخاب نحوی انجام عملیات بارگیری و حمل در این روش موثر است، این دو مقدار ذخیره و میزان یکنواختی توده معدنی است.

اگر راه دسترسی رمپ باشد و حجم تولید بالا بوده یا فاصله تا سطح زمین زیاد باشد از کامیونهای مخصوص معادن زیرزمینی جهت انتقال مواد تا سطح زمین استفاده میگردد.

بخش مهم این روش پر کردن کارگاه است که به دلیل مفصل بودن آن در مطلب عملیات و روشهای پر کردن کارگاه استخراج معادن زیرزمینی توضیح کامل آن را دادهایم

نگهداری موقت

این نگهداریها فقط برای محافظت افق استخراجی استفاده میشود و در فاصله زمانی خارج کردن مواد استخراجی تا پر کردن کارگاه، ایمنی این محل را تامین مینمایند.استفاده از انواع نگهدارندههای موقت بسته به مشخصات مادهمعدنی، کمر بالا و کمر پایین متفاوت است. زمانی که ماده معدنی قابل اعتماد باشد فقط در نقاط لازم از پیچ سنگ و یا ستون استفاده میکنند.

نگهداری موقت با استفاده از پیچ سنگ: متداولترین روش انجام نگهداری موقت در روش کند و آکند استفاده از الگوهای پیچ سنگ میباشد. عمل نصب پیچ سنگها بعد از آتشکاری و قبل از خروج انتقال موادمعدنی انجام میشود. استفاده از پیچ سنگ نیز مشکلاتی در بر دارد:

+ وجود پیچ سنگ در سقف ممکن است برای دستگاههای چالزنی به هنگام چالزی برای عملیات برش بعدی در سقف کارگاه مشکل ساز شود و به دستگاهها آسیب برساند.

+ پس از آتشکاری قطعاتی از پیچ سنگ وارد موادمعدنی میشود که ممکن است در عملیات کانهآرایی ایجاد مشکل کند.

نگهداری با بر جا گذاشتن پایه: در کانسارهایی که پهنا و گسترش افقی آنها زیاد باشد نگهداری موقت را میتوان به وسیله باقی گذاشتن پایه انجام داد. این پایهها اصولا بلند و استوانهای شکل می باشند و مادهمعدنی بایستی به اندازه قابل اعتماد باشد که شکست در پایه رخ ندهند. نگهداری با برجا گذاشتن پایه از آن جهت یک نگهداری موقت نامیده میشود که خود به تنهایی نگهدارنده مطمئنی نیست و اطرافش نیست.

طراحی کارگاه

در روش Cut & Fill بیشتر عملیات طراحی در داخل کارگاه انجام میگیرد زیرا مشخصات کانسار و مادهمعدنی متنوع و قایل تغییر است و علاوه بر این، روش کند و آکند میزان انعطاف پذیری بالایی دارد، در واقع این روش قادر است که با هر تغییری که در مشخصات کانسار ایجاد میشود خود را وفق دهد.زمانی که کانسار ناپیوسته باشد، معمولا ابعاد کارگاه همان مرز مادهمعدنی خواهد بود و چنانچه ماده معدنی پیوسته باشد، طول کارگاه بر اساس ملاحظات عملیاتی طراحی میشود.

بعنوان مثال طول کارگاه را میتوان تابعی از زمان یک سیکل کاری (چالزنی، آتشکاری، لق گیری، حمل و مواد و پر کردن) دانست. انتخاب نوع ماشین چالزنی به نحوه اجرای عملیات چالزنی (افقی یا قائم) و ضخامت برش بستگی دارد.اگر ضخامت هر برش ۴.۵-۲.۵ متر باشد میتوان از جامبو دریلهای کوچک یا از جک لگ استفاده کرد ولی اگر معدن به سیستم رمپ مجهز باشد تمایل برای استفاده از ماشین آلات پیشرفته افزایش مییابد.

مزایای روش استخراج کند و آکند

- آمادهسازی اولیه کمی نیاز دارد

- استخراج انتخابی کاملا قابل اجراست

- میزان انعطاف پذیری بسیار بالاست

- به علت محدود بودن فضای باز در کارگاه، میزان رقت پایین است

- به آسانی میتوان این روش استخراج را به روشی دیگر تبدیل نمود

- سرمایهگذاری اولیه کمی نیاز دارد

- میزان نشست سطح زمین کم است

- قابلیت مکانیزاسیون در این روش بالاست

- تمیزترین و خالصترین کانسنگ در بین روشهای استخراجی زیرزمینی از این روش به دست میآید

- نمونهگیری و آزمایش از سنگ استخراجی قبل از بارگیری براحتی امکان پذیر است

معایب روش استخراج کند و آکند

- عدم امکان پیوستگی تولید: زمان تولید فقط به زمان بارگیری و حمل سنگ معدنی استخراجی محدود میشود و در هر کارگاه حداکثر ۲ تا ۳ ساعت بارگیری در روز انجام میشود.

- به نیروی انسانی ماهر و متخصص زیادی نیاز دارد: زیرا کارها اغلب غیر مکانیزه است و تصمیمگیریها در داخل کارگاه صورت میگیرد.

- میزان استفاده از تجهیزات و ماشین آلات مکانیزه کم است: زمان بیکاری ماشین آلات زیاد است.

- ایمنی کم: سقف از نظر ایمنی ممکن است مشکل داشته باشد.

- قیمت تمام شده بالا: قیمت تمام شده کانسنگ تولیدی در این روش از تمام روشهای استخراج زیرزمینی دیگر بالاتر است.

- میزان تولید پایین: در شرایط خوب میزان تولید در این روش ۱۰ تن بر نفر شیفت میباشد.

- نیاز زیاد به وسایل نگهداری موقتی: که باعث بالا رفتن میزان هزینهها میشود.