روش استخراج انبارهای – Shrinkage Stoping

روش انبارهای یکی از روشهای بدون نگهداری است. لایههایی که توسط این روش استخراج میشوند ضرورتاً باریک و پرشیباند. و به این دلیل به این روش، روش استخراج قائم نیز گفته میشود.

در ایران معادن زغالسنگ، باریت که در قدیم فعال بودند بیشتر به این روش استخراج میشدهاند همانند معدن مس قلعه زری، معدن زغالسنگ هجدک و همکار در کرمان و… اما به دلیل عدم مکانیزاسیون و حفر دستی و بازدهی کم تغییر روش استخراج دادهاند مگر اینکه امکان تغییر وجود نداشته باشد.

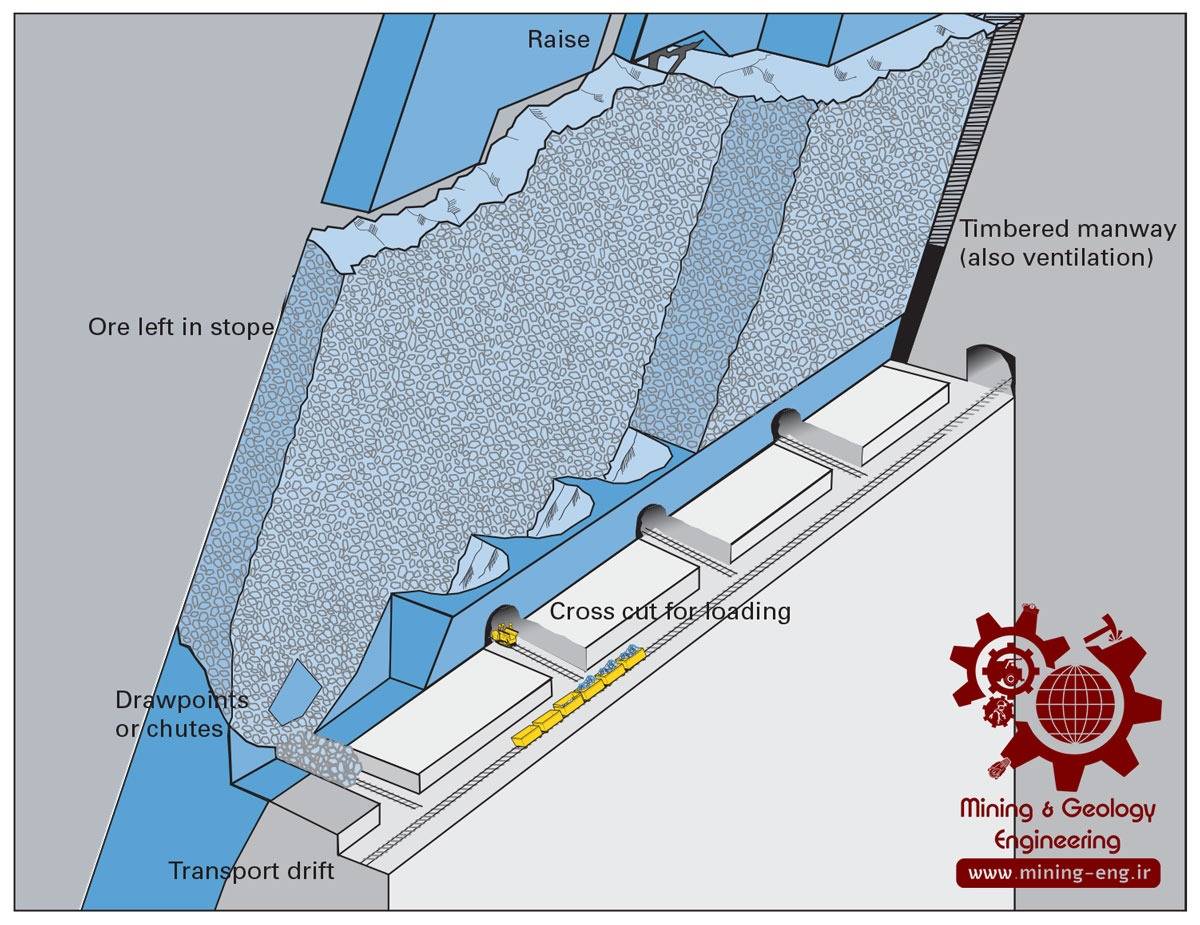

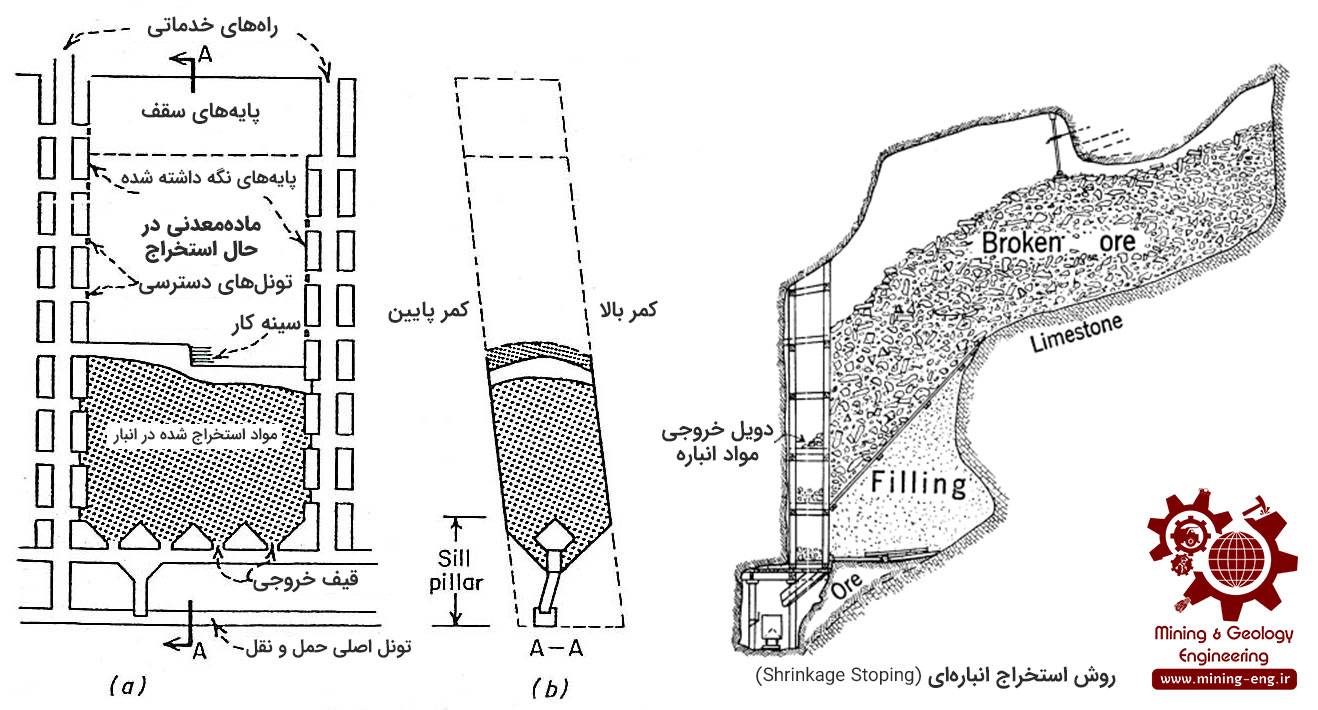

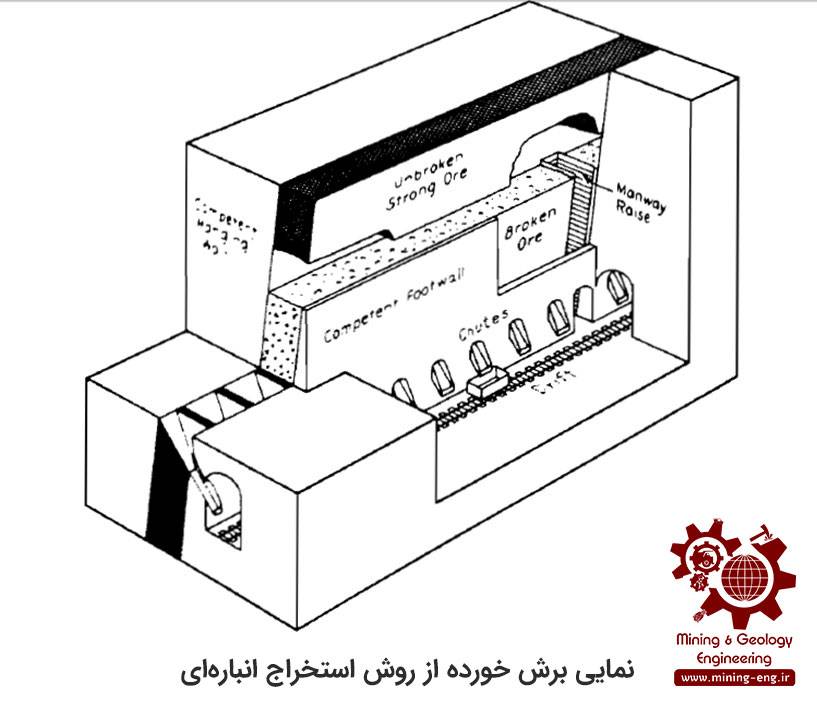

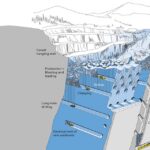

این روش که روش بالاسری است، بدین معنی که جبهه کار رویسر و به بالا حرکت خواهد نمود. در این روش مادهمعدنی را به صورت برشهای افقی از پایین به بالا استخراج میکنند و ماده معدنی خرد شده را در قسمتهای استخراج شده میریزند. درحقیقت در این روش مادهمعدنی خود عامل پرکردن کارگاه استخراج و در نتیجه نگهداری آن میباشد و در عین حال از مادهمعدنی باقیمانده در داخل کارگاه به عنوان سکویی جهت حفر ماده معدنی در قسمتهای بالا استفاده میشود.

قسمت اعظم سنگهای استخراج شده در کارگاه به روش انبارهای داخل قیفها و نقاط واریز انبار میشوند. وقتی که فاصله بین کف استخراج روی سنگهای خرد شده و سقف کار کم و ادامه کار غیرممکن شد، به تخلیه حساب شده مبادرت میورزند.

سنگهای معدنی پس از خردشدن متورم میشوند و این افزایش حجم بین 30 تا 40 درصد است. اضافه حجم مادهمعدنی را از طریق دویلهای مخصوص به تونلهای دنبالهرو پایینی کارگاه میریزند و به بیرون منتقل میکنند. بعد از اینکه تمام ماده معدنی موجود در یک کارگاه حفر شد با بازکردن دریچه بونکرهای کارگاه، مواد معدنی را درون واگنهای موجود در این تونل تخلیه و تمامی آن را به بیرون حمل میکنند. پس از بیرون کشیدن تمام ماده معدنی، فضای کارگاه اشغال شده، همچنان باقی میماند.

شرایط اجرایی و مشخصات روش استخراج انبارهای

- مقاومت کانسنگ: محکم (ویژگیهای دیگر ماده معدنی؛ نباید خاصیت اکسیدشوندگی داشته باشد و همچنین دارای خاصیت خودسوزی و چسبندگی نباشد) ماده معدنی با آتشکاری خوب خرد شود

- مقاومت سنگ: محکم تا نسبتاً محکم

- شکل کانسار: عدسی یا مسطح

- شیب کانسار: نسبتاً پرشیب (بیش از 45 تا 50 درجه ترجیحاً 60 تا 90 درجه)، بزرگتر از زاویه قرار سنگ خرد شده

- اندازه کانسار: عرض باریک تا متوسط (1 تا 30 متر) دارای گسترش با وسعت نسبتاً زیاد

- عیار کانسنگ: نسبتاً بالا

- یکنواختی کانسنگ: یکنواخت

- عمق: کم عمق تا متوسط (زیر 750 متر)

- هزینه استخراج: 45 درصد درآمد

- توان تولید: پایین

- میزان سرمایه گذاری اولیه: پایین

- آماده سازی معدن: سریع

- قابلیت استخراج انتخابی: کم تا متوسط

- بازیابی: (نسبت استخراج) بالا (75 تا 80 درصد)

- نشست زمین: کم

- ایمنی و بهداشت: خوب (این روش نسبتاً ایمن است مشروط بر آنکه عملیات تخلیه کارگاه به طور مناسب اجرا شود)

- امکان مکانیزاسیون: مشکل است

- نیاز به نگهداری: خود نگهدار

در این روش سنگهای کمر بالا و پایین که لایه معدنی در آن محصور است، نبایستی بیش از حد نرم باشد. بلکه به دلایل زیر باید استحکام داشته باشد:

- الف ـ دلایل ایمنی

- ب ـ مخلوط نشدن ریزشهای کمرها (باطلهها) با سنگ معدن اصلی

ماده معدنی که با این روش استخراج میشوند نباید دارای خاصیت چسبندگی باشد تا باعث قفلشدگی و گیرکردن قیف نشود.

در این روش کارگاه از هر دوسمت توسط ستونهای حائلی که از جنس خود سنگ حائل میباشد نگهداری میشود. کف کارگاه همان سنگهای استخراج شده و تخلیه نشده میباشد که خود حکم نگهداری موقت بین کمر بالا و پایین میباشد.

روش انبارهای در عمقهای گوناگون و زیاد تا 900 متر به اجرا درآمده است. درصد بازیابی این روش حدود 80 درصد است.

یکی از نکات مهم که برای این روش ضروری است، شیب زیاد ماده معدنی است، زیرا ماده معدنی که در قسمت خالی ریخته میشود در مراحل نهایی باید تحت نیروی وزن خود از داخل بونکرهای پایین کارگاه تخلیه شود. در زاویه شیب کمتر از 90 درجه مشکل جمعشدن ماده معدنی وجود دارد و در شیب کمتر از 50 درجه این روش کاربردی ندارد.

روش انبارهای روشی با تولیدمتوسط، هزینه پایین، غیرمکانیزه و به مهارت و تخصص و کنترل نیارمند است و از طرف دیگر ماده معدنی پس از استخراج مدت زمانی را در کارگاه محبوس میماند. این روش جایی به کار میرود که مکانیزه کردن آن محل با روشهای دیگر با تولید بالا امکانپذیر نباشد و معمولاً این روش را برای لایههای پرشیب و با عیار بالا به کار میبرند. در آمریکا حدود یک درصد از مواد معدنی با این روش استخراج میشوند.

ابعاد کارگاه استخراج در این روش متأثر از شکل و اندازه کانسار است. در کانسارهای نسبتاً نازک یا باریک، کارگاه به صورت طولی و در کانسارهای مواد معدنی عریض، کارگاهها به صورت عرضی قرار میگیرند.

شرایط کاربرد روش استخراج انبارهای

این روش استخراج معمولا برای کانسارهای رگهای باریک و در بسیاری از موارد کانسارهایی که سایر روشهای استخراج برای آنها قابل استفاده و یا اقتصادی نباشند به کار میرود.

ویژگیهای مهم برای استفاده از این روش عبارتند از:

1) شیب:

زاویه شیب ایدهآل برای کاربرد این روش 90 درجه میباشد و شیبهای کمتر از 90 و تا حدود 70 درجه نیز برای استفاده از این روش مطلوب است. هرچه زاویه به 90 نزدیکتر باشد شرایط بهتری ایجاد میشود. علت این امر سادگی و روان تر شدن تخلیه مواد استخراجی تحت زاویه شیب میباشد.

2) ضخامت:

ضخامت رگهای کانسارهای مناسب برای این روش از 1 تا 3 متر متغیر میباشد اما کانسارهایی که ضخامت آنها بین 3 الی 20 متر باشد مطلوبترند. انتخاب ضخامت در روش انبارهای خود به شرایط زیر بستگی دارد: الف) پایداری کانسار ب) پایداری کمر بالا بدون نگهداری

3) یکنواختی:

کانسار باید نسبتا یکنواخت بوده و تغییرات شیب و ضخامت آن کم باشد. چرا که در غیر این صورت جریان مواد به سمت پایین در نقاطی که ضخامت کم میباشد کند شده و مانعی در جهت تخلیه مواد خواهد بود.

4) پایداری ماده معدنی:

در روش استخراج انبارهای کانسنگ باید کاملا پایدار و مقاوم باشد.

استحکام ماده معدنی در این روش بیشتر از سایر روشها اهمیت دارد چراکه در این روش کارهای استخراجی بالای سر کارگر قرار دارد و به منظور ایمنی بیشتر در این روش استحکام بیشتر ماده معدنی نسبت به سنگ دیوار بسیار حائز اهمیت میباشد.

ارتعاش حاصل از ماشین آلات چالزنی نیز میتواند هرگونه مواد سست ر ا به پایین بیندازد و مشکل ایمنی برای کارگران ایجاد نماید بنابراین مادهی معدنی باید کاملا” پایدار باشد و علاوه بر این پس از عملیات آتشکاری و قبل از شروع عملیات چالزنی کار لقگیری کاملا انجام شود.

5) پایداری دیوارهها:

در این روش سنگ دیوار نیز باید محکم باشد، البته استحکام دیواره میتواند کمی پایینتر از استحکام ماده معدنی نیز باشد. گاهی اوقات برای استحکام بیشتر دیوارهها در داخل کارگاه پیلار باقی میگذارند تا کارگاه بسته نشود.

6) خواص فیزیکی ماده معدنی:

ماده معدنی باید فاقد خواص فیزیکی نامطلوب از قبیل خود سوزی٬ چسبندگی و آبداری باشد.

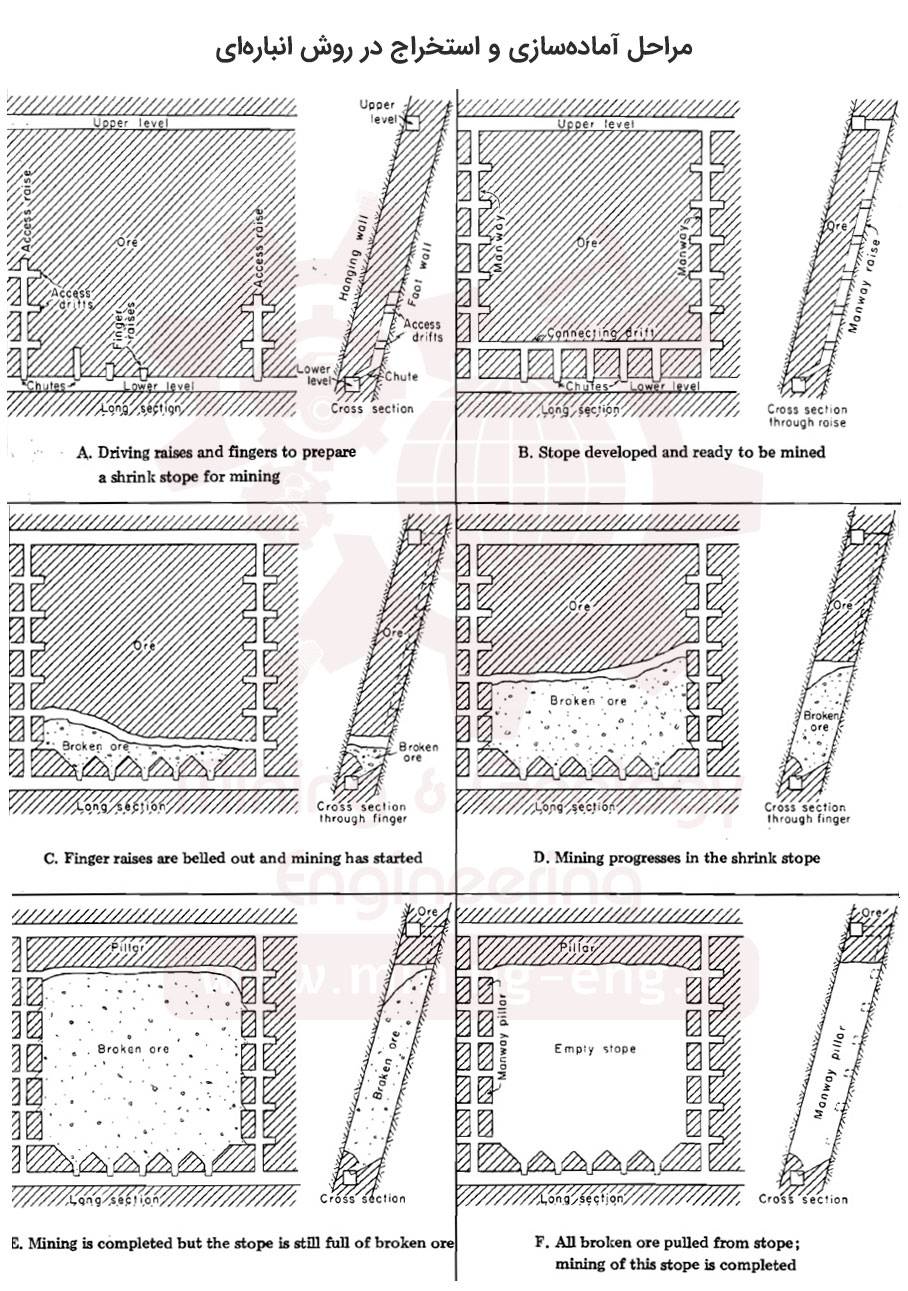

آماده سازی

ابتدا تونل (1) را حفر میکنیم و سپس با گذاشتن یک لنگه، دویل (2) را حفر میکنیم. این دو دویل به تهویهی هم کمک میکنند. سپس با ارتفاع 5 m از سقف تونل (1) یک under cut حفر میکنیم.

نکتهها:

- عرض under cut برابر ضخامت مادهی معدنی است ولی عرض تونل transport ارتباطی با ضخامت مادهی معدنی ندارد.

- این روش یک روش selective mining است و بیشترین طراحی در داخل معدن صورت میگیرد. و در صورتی که عیار و خصوصیات قسمتی از مادهی معدنی برای ما مناسب نباشد الزامی به استخراج آن نداریم و میتوانیم آن را به صورت لنگه باقی گذاریم.

- اصطلاح پل زدگی: این عامل یک عامل محدود کننده در ارتفاع کارگاه استخراج میباشد و با افزایش ارتفاع، وزن مواد نابرجا زیاد و باعث گیر کردن و متراکم شدن مواد و در نتیجه از دست دادن آنها میشویم.

معایب پل زدگی

- امکان از دست دادن مواد معدنی

- امکان ریزش ناگهانی وجود دارد که ممکن است آماده سازیهای انجام شده مانند بونکرها حتی تونل transport تخریب شود.

نکته: در شرایطی که احتمال پل زدگی وجود داشته باشد ارتفاع کارگاه استخراج را کمتر در نظر میگیرند.

عوامل مؤثر در پل زدگی

- رطوبت

- نوع مادهی معدنی

نکته: هرچه دانه بندی غیر یکنواخت تر باشد پل زدگی بیشتر میشود.

راههای جلوگیری از پل زدگی

- سرعت بالای تخلیه

- تخلیهی تک به تک سیستمهای تخلیه

- شروع تخلیه از سمت کمر پایین و ادامهی آن به طرف کمر بالا

در مرحلهی تخلیهی نهایی چنانچه پل زدگی ایجاد شده باشد، تا حد ممکن با فشار آب از بالای کارگاه و انجام آتشکاری ثانویه آن را از بین میبرند.

نکته: چنانچه تصمیم بر پرشدن کارگاه باشد، بهتر است که پر شدن به طور همزمان انجام شود چون دیوارههای کارگاه پس از تخلیه روز به روز تغییرات شکل میدهند و پر شدن آن هر چه دیرتر انجام شود تأثیر کمتری خواهد داشت.

مراحل استخراج

چالزنی + خرجگزاری + آتشکاری + تخلیه + تسطیح

عملیات تولیدی در این روش عبارتند از:

- چالزنی توسط دستگاههای هوای فشرده و جامبو هیدرولیکی

- انفجار توسط آنفو و اسلاری – خرجگذاری دستی (در صورتی که فشنگی باشد) در غیر این صورت با پمپ و دستگاههای مکانیزه – انفجار توسط چاشنی الکتریکی یا فتیله انفجاری

- خردایش ثانویه: دینامیت – چالزنی و آتشباری- چکش هیدرولیکی

- بارگیری: نیروی ثقل، لودر، LHD، اسلاشر

- حمل و نقل: کامیون، LHD، ریل، نوار نقاله

- عملیات فرعی: مشابه روش قبلی

نکته: در معادن ایران عملیات تولیدی به صورت سنتی به صورت حفر دستی توسط پیکور انجام گرفته و از دویل داخل واگن بارگیری میشود.

ابعاد کارگاه

- عرض کارگاه: 1- 30 متر (بهترین 3- 20 متر میباشد)

- طول کارگاه: 45 تا 90 متر (کمتر از 45 متر هم ممکن است باشد)

- ارتفاع کارگاه: 60 تا 90 متر (کمتر از 60 متر هم ممکن است باشد ولی قیمت تمام شده به ازای واحد تولید بالا خواهد رفت)

عدم مکانیزاسیون روش

- سطح ناصاف مادهی معدنی خرد شده و عدم استحکام آن پس از عملیات آتشکاری

- کوچک بودن فضا برای ماشین آلات بزرگ مکانیزه

- عدم تخلیه مواد به دلیل فشرده شدن در اثر رفت و آمد ماشین آلات

شرایط نامطلوب برای روش انبارهای

- ماده معدنی سخت باشد (آن قدر سخت باشدکه به راحتی کنده نشود)

- ضخامت کانسار کم باشد

- کانسار یکنواخت نباشد.

مقایسهی روش استخراج انباره ای و روش استخراج از طبقات فرعی

- در این روش انبارهای احتمال گیر کردن بونکرها خیلی کم است زیرا سنگ کنده شده در کف کارگاه میریزد و در صورت درشت بودن میتواند آن را به راحتی خرد کرد در حالی که در روش Sublevel stoping مواد کنده شده در داخل بونکرها میریزند.

- در روش انبارهای بازیابی لنگهها را میتوان انجام داد ← در صورتی که کمر بالا و کمر پایین مقاوم باشد و احتمال ریزش وجود نداشته باشد.

* اگر قرار باشد به جای روش استخراج انبارهای از روش دیگری استفاده نماییم میتوانیم از دو روش زیر استفاده کنیم:

- اگر کمر بالا مقاومتر از مادهی معدنی باشد از روش Sublevel Stoping استفاده میشود

- اگر مادهی معدنی قابلیت خودسوزی داشته باشد از روش Cut & Fill استفاده میشود

تخلیه نهایی

- در پایان استخراج در شرایطی که احتمال ریزش وجود داشته باشد مجبوریم به طرق مختلف فضای استخراج شده را پر کرد.

- جهت تخلیهی مناسب و بروز گرفتگی از فشار آب 5-10 kg. cm با نازل هایی به قطر 2-3 cm استفاده میشود.

- تخلیه مواد ممکن است از تمتم draw point ها یا از تک تک آنها صورت میگیرد. در صورتی که فشار آب جهت تخلیه کم و دبی آن زیاد باشد ایجاد گل و لای خواهد کرد که خود تخلیه را مشکل تر میکند هرچه سرعت تخلیه بیشتر باشد احتمال پل زدگی کمتر خواهد بود.

- در صورتی که احتمال پوسته، پوسته شدگی وجود داشته باشد،بهتر است تخلیهی همزمان صورت گیرد، که در این صورت اختلاط مادهی معدنی و باطله وجود دارد اما اختلاط مادهی معدنی از حالتی که draw point ها به صورت تک تک تخلیه انجام میشود، کمتر خواهد بود.

- در صورتی تخلیه به صورت تک تک انجام میگیرد که نرخ تولید زیاد مد نظر نباشد و احتمال پل زدگی کمتر باشد، از ویژگیهای این روش است. گل شدگی کمتر اتفاق میافتد زیرا به هرحال آب از یک مکان خارج میشود. پر کردن نهایی stop ها برای کنترل زمین بسیار مهم است و به سه روش: هیدرولیکی، پنوماتیکی و دستی و یا به صورت همزمان و غیر همزمان انجام میشود.

- در این روش out put per man shift (o. m. s) (مقدار استخراج به ازای هر نفر در شیفت) فوق العاده کم است چون درجهی مکانیزاسیون آن از سایر روشها کمتر است. در شرایط بد تقریباً 10 ton در هر شیفت و در شرایط مساعد ممکن است تا 20 ton در هر شیفت استخراج شود. در این روش احتمال ترفیق شدگی زیاد است و برای رفع این مشکل قبل از آتشکاری یک سری ورقههای فلزی، پهن میکنند و ایجاد یک فصل مشترک بین مواد معدنی و مواد پر شده میکنند.

- در سیستم شوت برای جلوگیری از بند آمدن شوت، آن را با سرندهایی به نام گریزلی (Grizzly) تجهیز میکنند. در این ارتباط یک افق به نام افق گریزلی (Grizzly level) جهت خرد کردن قطعات درشت در بالای سرند ایجاد میشود.

مزایا

- بیرون کشیدن مواد از کارگاه تحت نیروی ثقل

- کاربرد روش در معادل کوچک به دلیل سادگی روش

- میزان تولید متوسط تا کم

- سرمایهگذاری پایین

- احتیاج به نگهداری کم

- بازیابی نسبتاً خوب (75 تا 80 درصد) و اختلاط باطله کم (زیر 10 درصد)

معایب

- راندمان تولید پایین تا متوسط (در آمریکا 5 تا 10 تن به ازای هر نفر در شیفت)

- هزینه استخراج متوسط تا نسبتاً بالا (به طور نسبی 50 درصد)

- مکانیزاسیون مشکل.

- ماده معدنی در معرض اکسیدشدن قرار میگیرد.

- شرایط سخت کاری بخصوص در معادن کوچک و رگههای باریک

- وجود ریسک از دست دادن ماده معدنی انبار شده

- عدم امکان فروش 60 تا 70 درصد از ماده معدنی تا قبل از اتمام عملیات استخراج

سلام

معنی و روش شیرینکیج را توضیح دهید