روش های کلی فرآوری مس

روش مورد استفاده جهت استخراج مس به طبیعت و ترکیبات مس موجود در سنگ معدن بستگی دارد. به طور کلی سه روش اصلی برای استخراج مس وجود دارد:

- ذوب مستقیم (Direct Smelting) یا روش احیاء

- تغلیظ کردن (Concentration) یا روش تهیه مات

- شستشوی اسیدی (Leaching) یا روش هیدرومتالوژی

۱- ذوب مستقیم (Direct Smelting) یا روش احیاء

این روش برای استخراج مس از سنگهای اکسیدی پرعیار بکار میرود (درصد مس در کلوخهها بایستی ازبیشتر۹۰% باشد). این روش قدیمی بوده و امروزه به علت کمیاب شدن سنگ اکسیدی پرعیار، از صنعت خارج شده است.

اساس این روش حذف کامل گوگرد از سنگ معدن و احیاء بعدی آن توسط عوامل احیاء کننده مانند کربن و یا گاز co قرار دارد. این روش به دلایل تلفات زیاد مس در سرباره و مصرف سوخت و انرژی بالا، غیر اقتصادی میباشد. اطلاعات بیشتر

۲- تغلیظ کردن (Concentration) یا روش تهیه مات

این روش برای ترکیبات گوگردی مس یا مس طبیعی با عیار کم بکار رفته میشد. ابتدا سنگهای معدنی گوگرددار در کورههای ذوب به مات مس که مجموعهای از سولفورههای مس و آهن است، تبدیل شده و سپس توسط یک کنورتر، مس خام از آن بدست میآید که بعداً مورد توجه قرار میگیرد. این روش دارای مزایای زیر میباشد:

- وجود عناصر گرمازا در مات، که کنورتر را بی نیاز از سوختهای خارجی میکند.

- درجه خلوص مس خام (نسبت به روش احیاء)

- عدم احتیاج به تشویه و یا در صورت لزوم یک تشویه جزئی

۳- شستشوی اسیدی (Leaching) یا روش لیچینگ

این روش در مورد سنگهای اکسیدی و به خصوص کربناتها به کار میرود. سنگهای مورد مصرف در این روش میتواند کم عیار باشد، همچنین ممکن است که سنگهای گوگردی را نیز مورد عمل تشویه قرار داده و سپس در یک حلال حل کرده و مس آن را به روشهای مختلف جدا کرد.

این روش از نظر بهداشت محیط زیست نسبت به طریقهی احیاء و تشکیل مات دارای مزایای بیشتری است. در هر حال هیدرو متالوژی مس و تهیه مس از طریق تشکیل مات دو روش اصلی متالوژی مس میباشند.

لیچینگ عبارتست از تجزیه کانی با روش موجود در سنگ معدن یا کنسانتره که عموماً توسط یک حلال انجام میشود. گاهی اوقات عملیات به صورت تجزیه مواد ثانوی موجود در مواد قراضه، پس مانده و باطله نیز گسترش مییابد. به طوری که لیچینگ برای کلوخههای سنگ یا موادمعدنی با ارزش که مقدار آن در پس ماندههای سنگ معدنی موجود هستند به کار میرود.

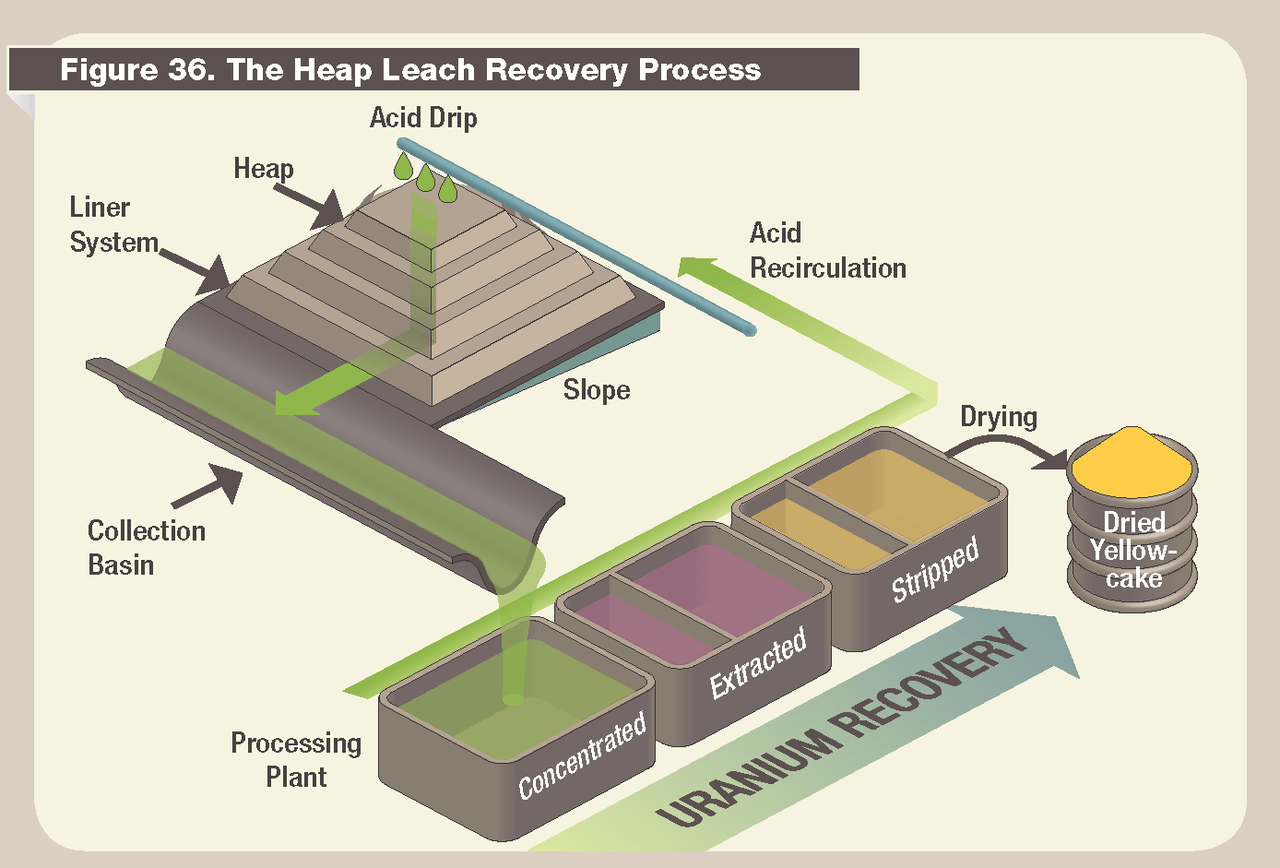

لیچینگ هیپ و دامپ

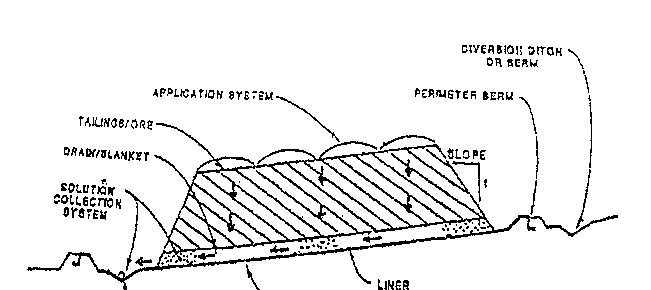

لیچینگ هیپ و دامپ در اصل شبیه به هم میباشد وتفاوت در نوع معدن و مقدار فلز موجود در آن می باشد.در لیچینگ هیپ سنگهای معدنی کم عیار بوده و سنگها را در ابتدا خرد کرده و سایزهای یکسان در میآیند و به صورت یک بستری به ارتفاع ۳ متر در میآورند که وزن این بسترها چند صد تن میباشد.

بستر را بر روی لایه پلیمری غیر قابل نفوذ در مقابل محلول رقیق اسیدی بر سطح زمین میسازند. در این لایه حفرههایی تعبیه شده که محلول خروجی را به سمت یک کانال هدایت میکنند. اسید پاشی هم از بالای بستر انجام میشود. این نوع لیچینگ برای معادن زیرزمینی به کار میرود و سنگ معدن را بعد از استخراج به سطح زمین میآورند و بستر در سطح زمین ساخته میشود.

لیچینگ دامپ در مقیاس بزرگتری انجام میشود و عموماً در معادن روباز انجام میگیرد. سنگها را بعد از خرد شدن به صورت بستری آماده میسازند، سنگها در اندازههای مختلف موجود هستند و دانهبندی نمیشوند. از نظر زمانی مدت زمان عملیات لیچینگ در دامپ مدت زمان بیشتری طول میکشد و گاهی مدت چند سال به طول میانجامد، در حالی که در هیپ زمان فرایند کمتر میباشد.

دسته بندی فرآیند لیچینگ

فرایند لیچینگ به دو فرایند اکسیدی و غیر اکسیدی تقسیم میشود:

- فرایند لیچینگ غیر اکسیدی

ترکیبات مس کربنات دار همچون مالاکیت و آزوریت یون مس یا یون سولفات موجود در اسید سولفوریک رقیق واکنش میدهد و سولفات مس به وجود میآید و دیاگرام استخراج مس در فرآیند غیر اکسیدی را نشان میدهد.

- فرآیند لیچینگ اکسیدی

در این فرایند دو محلول فرو شوینده باز،یک عامل اکسید کننده موجود باشد تا بتواند ترکیبات سولفیدی مس را در اثر اکسید کردن به صورت تر کیبات سولفاتی در آورد تا بتواند با اسید واکنش دهد.

روشهای مختلف لیچینگ

- لیچینگ حوضچهای

- لیچینگ همزنی

- لیچینگ برجا

- دامپ و هیپ لیچینگ

انتخاب روش لیچنگ بستگی به نوع، عیار سنگ معدن و شرایط معدن از نظر توپوگرافی و مسایل اقتصادی دارد مثلاً کانیهای سولفیدی به علت کند بودن سرعت انحلال آنها عمو ماً مناسب برای عملیات لیچینگ درجا دامپ و هیپ میباشند، ولی کانیهای مس با همه روشهای فوق قابل بازیابی هستند.

هزینه عملیاتی و سرمایهای لیچینگ درجا، دامپ و هیپ نسبتاً کم بوده بنابراین برای سنگهای معدنی با عیار کم مناسب میباشند. ولی لیچینگ همزنی و حوضچهای هزینه بالاتری نسبت به درجا، دامپ و هیپ دارند. در نتیجه برای سنگهای معدنی با عیار بالا و کنسانتره مناسب میباشند.

بررسی روش های لیچینگ

- لیچینگ حوضچهای

این روش یکی از روشهای قدیمی لیچینگ آمونیاکی کنسانترههای اکسیدی حاصل از روش ثقلی و لیچینگ آمونیاکی سنگ معدنهای مس آزاد بکار برده میشود.

این روش معمولاً برای سنگهای اکسیدی مس با عیار بالا (۱-۲% مس) به کار برده میشود. ابعاد موادمعدنی مناسب برای این روش 3/4 تا 4/8 اینچ میباشد. در این روش از مخزنهای به عمق ۲۰ فوت و ابعاد ۶۰ فوت که دارای یک کف سوراخ است استفاده میشود.

مواد به داخل حوضچهها ریخته میشود و با توجه به حجم مخزن که ۱۲۰۰۰ تن جامد است زمان یک یسیکل کامل در این روش ۱۰۰-۲۰۰ ساعت متغیر است و باز یابی در این روش تا ۹۶% میرسد این روش دارای یک سری مزایا است از جمله بازیابی بالا تولید محصول باردار (PLS) با عیار بالا حذف فیلتر و تیکنر است.

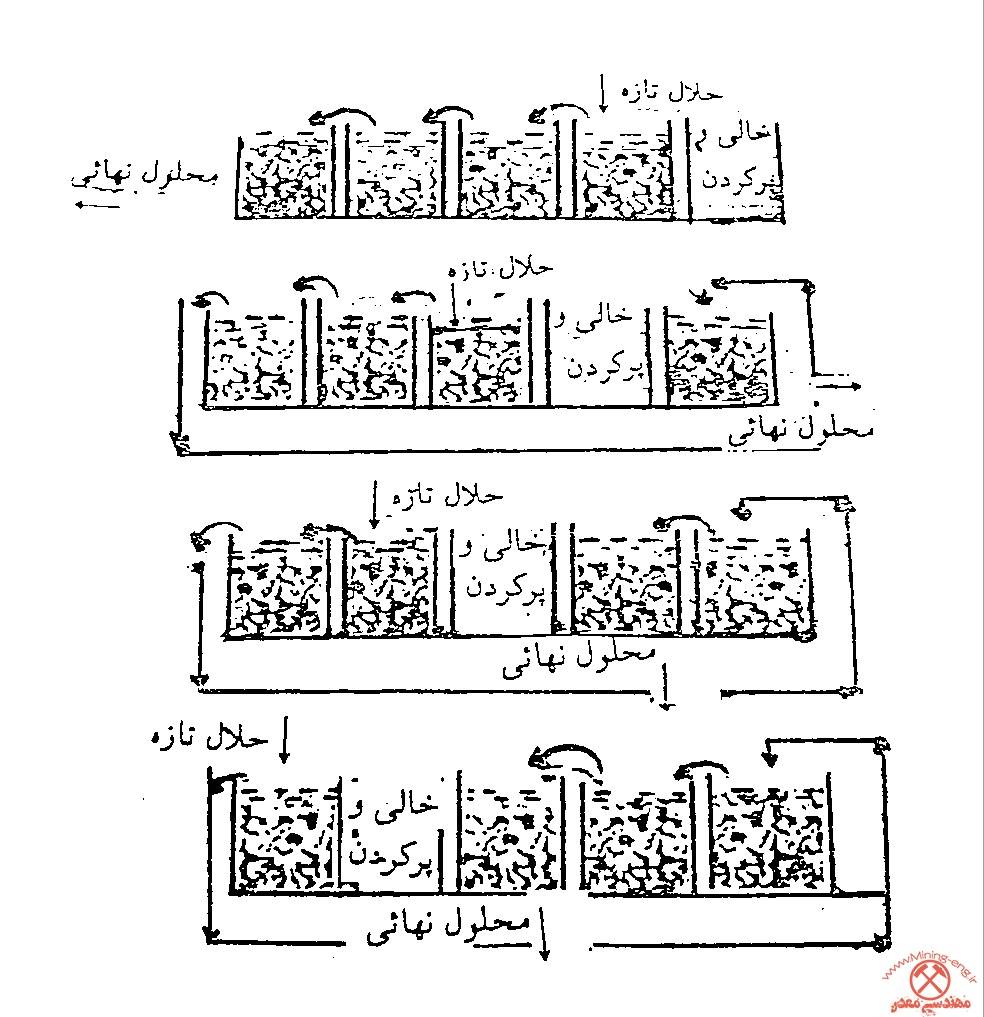

شکل 1 – لیچینگ به روش حوضچهای

شکل 1 – لیچینگ به روش حوضچهای

- لیچینگ همزنی

این روش بیشترین بازیابی در کمترین زمان و بیشترین سرمایهگذاری را در بین روشهای لیچینگ دارا میباشد. ابعاد خوراک در این روش (محصول آسیا)می باشد و معمولاً لیچینگ کنسانترهها سنگ معدنهای اکسیدی به کار میرود. همزدن پالپ در این روش به دو صورت هوایی و مکانیکی صورت میگیرد و اما در این روش معمولی بالا است و فشار پایین اتمسفر یا بالای اتمسفر نیز میتواند باشد و چگالی پالپ تا ۷۵% میرسد.

بازیابی در این روش تا ۹۸% برای سنگهای اکسیده و مصرف اسید به علت ریز بودن مواد مصرفی زیاد میباشد و ناخالصیها در محلول باردار نسبت به روشهای دیگر بیشتر است زیرا عمل انحلال تمام مواد که قابل حل میباشند به راحتی صورت میگیرد.

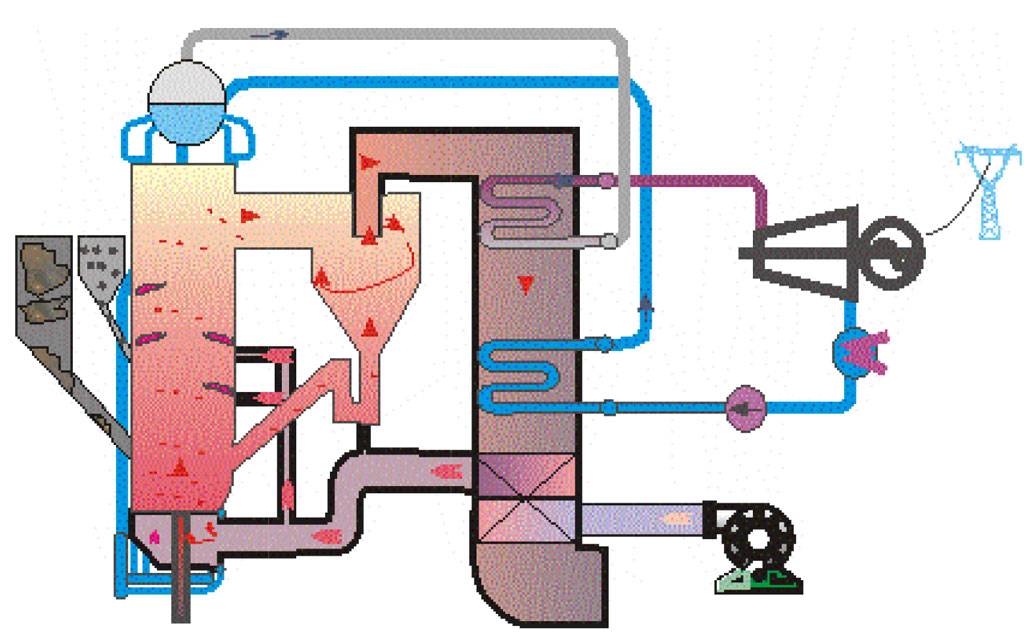

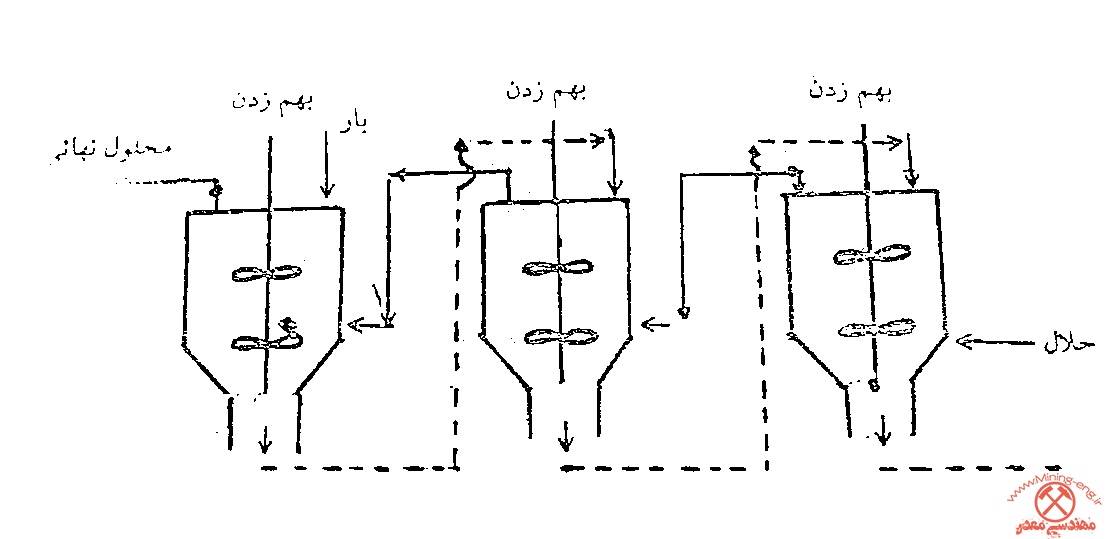

شکل 2 – لیچینگ همزنی

شکل 2 – لیچینگ همزنی

- لیچینگ درجا

این روش برای کانسنگهایی که عیار پایین دارند استخراج و حمل و نقل آنها اقتصادی نمیباشد و همچنین معادن قدیمی که قسمت پرعیارها استخراج شده و بقیه آن (قسمت کم عیار) رها شده بکار برده میشود. کانیهایی که با این روش میتوان استخراج کرد:

۱- کانی های فلز مانند مس، اورانیم و نمکهای قابل حل در آن و شرایط لازم برای استفاده از این روش:

۱-۱ کانسنگ باید بین دو لایه نفوذ ناپذیر باشد.

۱-۲ کانسنگ یا توده معدنی باید نفوذپذیر باشد که برای نفوذپذیر کردن سنگ معدن از آتشکاری و حفاری استفاده کرد. در این روش با توجه به موقعیت کانسنگ روشهای مختلفی برای رساندن عامل انحلال به مادهمعدنی وجود دارد:

الف) روش پاشش

اگر کانسنگ نزدیک زمین به سطح زمین و قابل دسترس از این روش استفاده میشود.

ب) روش تزریقی

در این روش کانسنگ در اعماق زمین قرار دارد. نکتهای که در این روش باید به آن توجه کرد این است که اگر کانسنگ ما که در عمق قرار گرفته سولفیدی است باید برای انحلال این کانی همراه با حلال اکسیژن نیز به داخل زمین تزریق کنیم.

و دیگر اینکه ph محلول نباید از ۲ بیشتر باشد چون در غیر این صورت ترکیبات آهندار تشکیل شده و رسوب میکنند که این کار نفوذپذیری توده معدنی را کم میکند. اگر شرایط تپوگرافی منطقه مطابق شکل روبرو باشد با حفر تعدادی گمانه در داخل توده معدنی و تزریق حلال عمل استخراج را انجام میدهیم و برای تخلیه محلول باردار (pLs) از یک تونل که شیب کمی هم به طرف بیرون دارد استفاده میکنیم و بعد از آن محلول به داخل حوضچه وارد میشود. و اگر عیار آن پایین باشد دوباره جهت تزریق به طرف توده هدایت شده و در غیر این صورت وارد خط پرعیار برای جداساز میشوند.

یکی دیگر از کاربردهای روش لیچینگ درجا استفاده از این روش برای معادن قدیمی که قسمت پرعیار آنها استخراج شده و قسمت کم عیار آنها در محل رها شده میباشد که تونل و یا چاهای قدیمی را از محلول اسید پر میکند و بعد از مدت زمان طولانی که عمل انحلال صورت گرفته محلول باردار را توسط پمپ یا نیروی ثقل تخلیه میکنند.

اما اگر شرایط توپوگرافی منطقه طوری باشد که کانسار در عمق قرار گرفته باشد برای تزریق حلال از چند چاه استفاده میکنیم. که به این چاهها چاه تزریق میگویند و بسته به شرایط یک یا چند چاه برای جمعآوری محلول باردار و پمپ کردن آن به بیرون حفر میکنیم.

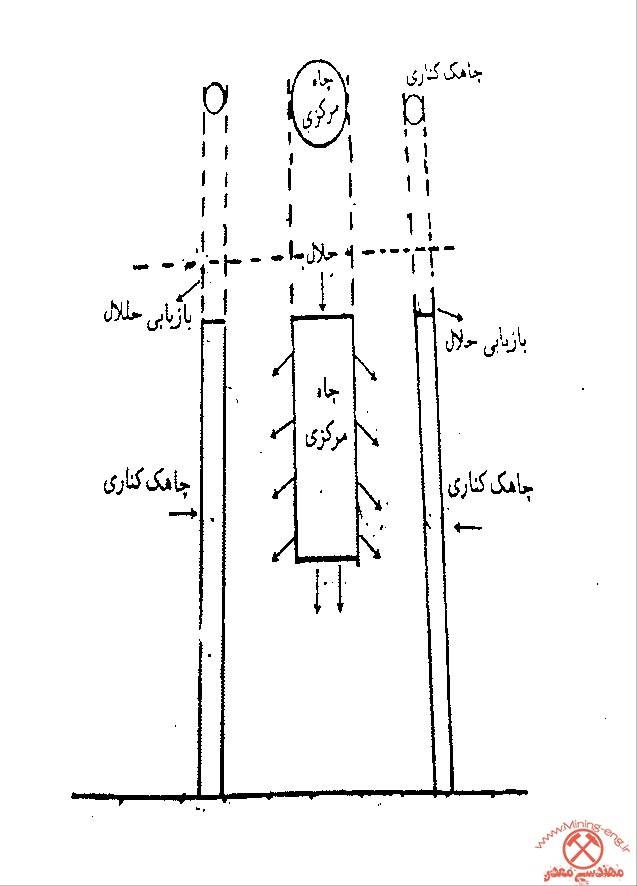

شکل 3 – لیچینگ درجا

شکل 3 – لیچینگ درجا

دامپ لیچینگ و هیپ لیچینگ

دامپ لیچینگ

در این روش لیچینگ روی ماده معدنی استخراج شده که درون خردایش است فقط خردایش توسط انفجار یا خردایش در استخراج و به صورت توده انباشته شده صورت میگیرد. در این روش احتیاج به آمادهسازی کف (زیر ساخت) نداریم ولی کفی از که ماده معدنی روی آن ریخته میشود.

از آن نظر نفوذپذیری و پایداری نباید مشکلی داشته باشد. از مزایای این روش هزینههای سرمایهگذاری کمتر نسبت به روش هیپ دارد و دارای معایبی از جمله بازیابی کمتر به وجود آمدن کانالهای جریان و عدم توضیع یکنواخت بازیابی در این روش حدود۵۰% الی۶۰% میباشد و مدت زمان بازیابی در بعضی از کانسارها تا یک سال هم میرسند.

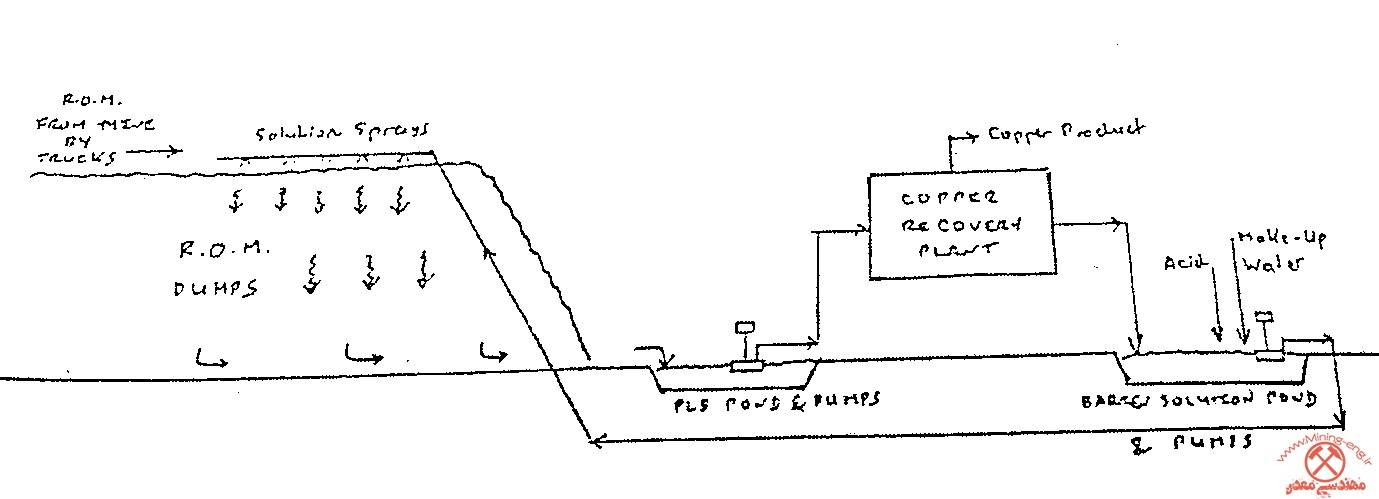

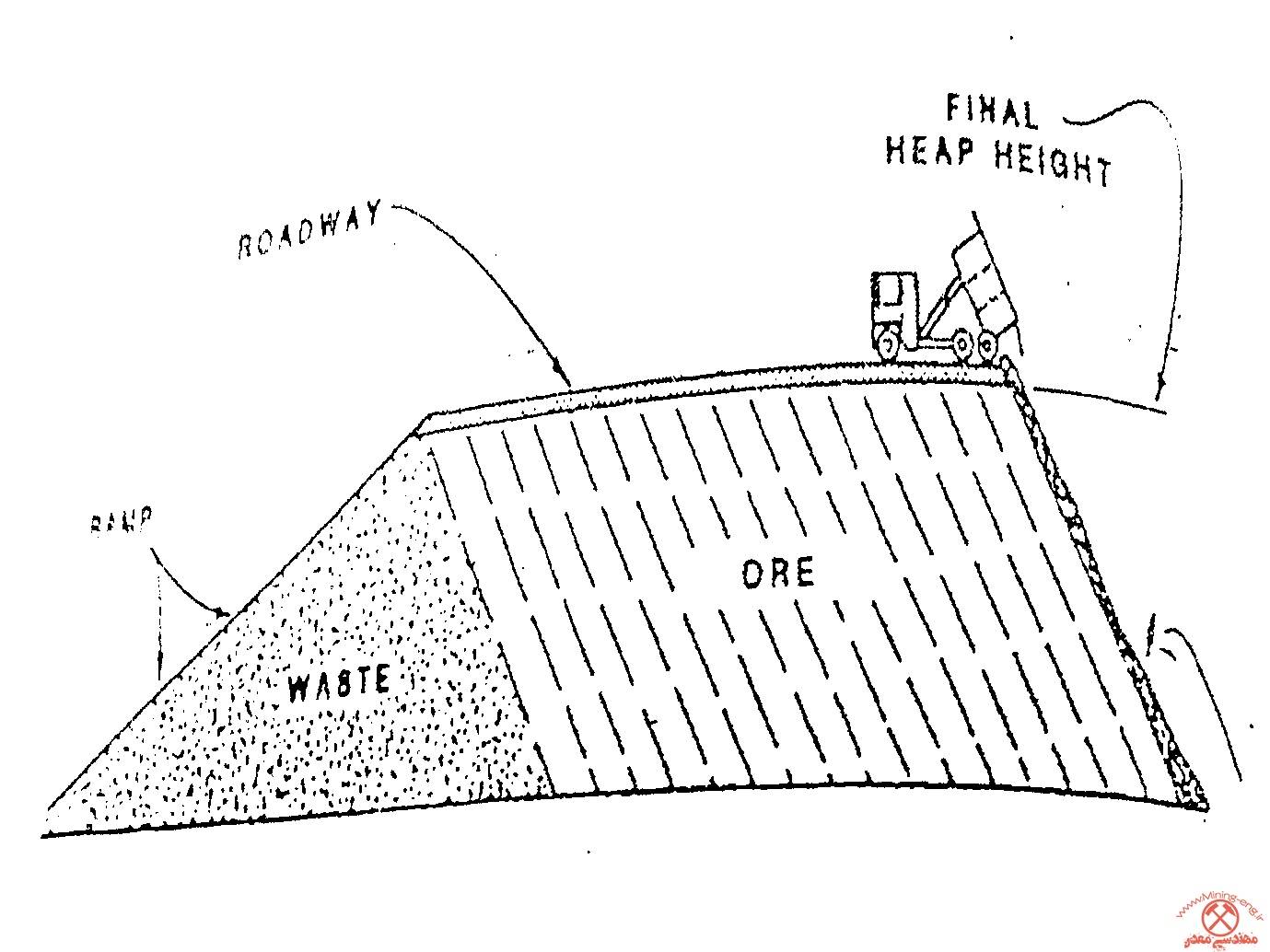

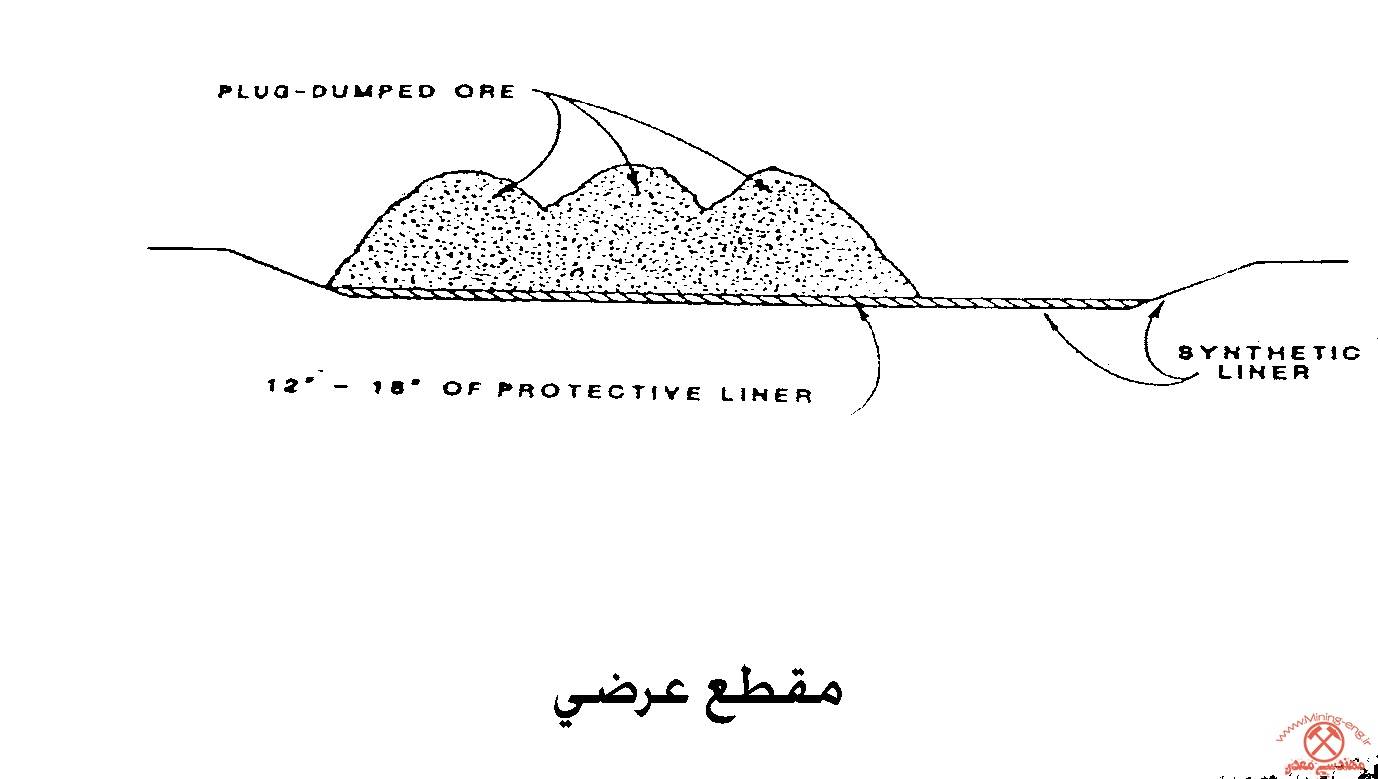

شکل 4 – مقطعی از دامپ لیچینگ

شکل 4 – مقطعی از دامپ لیچینگ

با توجه به عیار مادهمعدنی و مسائل اقتصادی دیگر باید میزان دقت روی بستر توده و نحوه دپوکردن سنگ معدن و نفوذپذیری ان صورت میگردد. و نکته دیگری که در روش دامپ به آن توجه کرد شیب دیواره است و با توجه به جنس سنگ و نسبت مواد ریز به درشت و میزان رس و رطوبت باید در حول گرفته شود که از حرکت مواد و یا ریزش دیواره جلوگیری کند.

هیپ لیچینگ

این روش شبیه دامپ لیچینگ است. تفاوت عمده بین این دو روش در ابعاد مادهمعدنی آمادهسازی کفی که ماده معدنی روی آن ریخته میشود و همچنین لیچینگ است. در این روش (هیپ لیچینگ) ماده معدنی استخراج شده خرد شده و پس از نرمهگیری با دقت روی یک بستر ضد اسید و نفوذ ناپذیر قرار میگیرد.

محلول اسیدی از حوضچه رافینت پمپ شده و به سطح توده پاشیده شده محلول باردار جمعآوری که از قسمت تحتانی هیپ جمع آوری شده و به سطح حوضچه PLS هدایت میشود محلول باردار از حوضچه PLS برای استخراج مس به واحد استخراج با حلال هدایت میشود. در آنجا اگر غلظت مس در حوضچه PLS پایین باشد این محلول دوباره روی هیپ برگشت داده میشود تا عیار مس آن قابل قبول برای استخراج با حلال باشد.

پس از استحصال مس از محلول باردار در واحد استخراج با حلال محلول بی بار به دست میآید که به حوضچه رافینت برگشت داده میشود. تا دوباره برای پاشش روی هیپ به کار گرفته شود. البته اگر PH خیلی پایین باشد تقویت میشود.

لیچینگ کانسنگهای سولفیدی ثانویه به روش هیپ لیچینگ بوسیله باکتری انجام میشود. که به آن بیوهیپ میگویند. اما برای تشخیص پذیری سنگ معدن نسبت به روش لیچینگ باکتری نیاز به مواد زیر داریم:

- درصد مس سولفیدی موجود در سنگ که هرچه بیشتر است.

- افزایش سریع و ناگهانی مقدار +۳ Fe در محلول باردار که نشان دهنده فعالیت میکروبی در توده سنگ است.

- در این روش ابتدا مصرف اسید بالا خواهد بود اما با شروع لیچینگ اسید تولید میشود و کم کم مصرف اسید کاهش مییابد. مثلاً اگر پیریت در سنگ معدن باشد به ازاء هر یک در صد پیریت ۴۵ کیلوگرم اسید در هر تن سنگ تولید میشود. چون عملیات هیپ لیچینگ و تاسیسات آن در هوای آن در هوای آزاد قرار دارد باید میزان بخارات آب در فصل تابستان و میزان آب وارد از طریق نزولات جوی مورد نظر قرار بگیرد ودر هر صورت PH اسید را در یک حد استاندارد نگه داریم.

در روش لیچینگ سعی میشود که از شرایط توپوگرافی منطقه حداکثر استفاده شود و برای طراحی هیپ محلی را انتخاب میکنیم که دارای یک شئ طبیعی باشد. مثلاً در معدن سرچشمه از یک دره استفاده شده و از دو یال آن بعد زیرسازی برای طراحی هیپ استفاده شده است.

شکل 5 – مقطعی از هیپ لیچینگ

شکل 5 – مقطعی از هیپ لیچینگ

بررسی مزایا و معایب روش هیدرومتالوژی

- مزایا

۱- سرمایه گذاری:

از آنجا که توجه به امر سرمایهگذاری در هر پروژهای از مسائل مهم آن است لذا مقایسه روش هیدرومتالوژی با پیرو متالوژی به این نتیجه میرسیم که در روش هیدرو متالوژی سرمایه اولیه کمتری مورد نیاز است. از طرف دیگر هزینهی جاری این روش نیز کمتر از روش پیرو متالوژی است.

۲- عیار ماده معدنی در سنگ معدن:

این روش برای سنگهای معدنی با عیار کم بسیار مناسبتر از روش پیرو متالوژی است.

از آنجا که در این روش قسمت جزوی از سنگ که حاوی مادهمعدنی با ارزش است مورد عمل حل کردن قرار میگیرد و بقیه سنگ تا حد زیادی بدون تغیر باقی میماند و از فرآیند استخراج خارج میشود و نیاز به فرآیند قبل از انحلال ندارد.

اما در روش متالوژی حرارتی برای جدا کردن مادهمعدنی از باطله باید تمام سنگ معدن به همراه یک سری مواد و کمک ذوب مورد عمل ذوب قرار گیرد تا بتوان ماده معدنی را جدا کرد لذا این روش نیاز به عملیات فراوری سنگ معدن دارد تا مقدار باطله را به حداقل برساند که خود نیازمند صرف هزینههای گزاف است.

۳- خلوص:

به طور کلی فلز بدست آمده در روش هیدرومتالوژی توسط الکترولیز یا سایر روشها خالصتر بوده و در بسیاری حالات نیاز به تصفیهی بعدی ندارد زیرا عمل تصفیه در این روش بر روی محلولهای باردار صورت میگیرد. که هزینه کمتری دارد در صورتی که در متالوژی حرارتی فلز بدست آمده همراه ناخالصیهای بسیار بوده و برای تصفیه نیاز به هزینه و مصرف انرژی زیاد دارد.

۴- چون حلال بکار برده شده روی مواد بی ارزش سنگ معدن بی تاثیر بوده قسمت باقیماندهی سنگ بدون تغییر در ترکیب شیمیایی و فیزیکی خود به خود از مدار خارج میشود. در صورتی که در روش پیرومتالوژی ناگزیر از ذوب مواد بیارزش و تشکیل سر باره هستیم که همراه با مصرف انرژی زیاد میباشد.

۵- خوردگی:

عامل خوردگی در هیدرو متالوژی کمتر از متالوژی حرارتی است که از علل اصلی آن میتوان کار در درجه حرارت پایین نام برد. که این امر خود موجب پایین اوردن سرعت واکنشهای خوردگی میشود در این روش از حلالهای اسیدی یا بازی برای حل کردن استفاده می شود و این امر مستلزم کاربرد تجهیزات مقاوم به خوردگی در برابر اسیدها و بازها (فولاد مخصوص، پلاستیک، مواد پلیمری و…) میباشد.

۶- درجه حرارت:

به طور کلی عملیات هیدرومتالوژی در درجه حرارت پایین انجام میگیرد. به این ترتیب صرفهجویی بسیاری در مصرف انرژی ایجاد میکند. این امر با توجه به کاهش منابع انرژی در جهان و افزایش قیمت آن حایز اهمیت است.

۷- حمل و نقل مواد:

از انجا که حمل و نقل مواد توسط پمپها ارزانتر از حمل و نقل مخصوصا” به طور مذاب در متالوژی حرارتی است. لذا جابجایی مواد در این روش هم ایمنتر و هم کم هزینهتر است.

۸- ظرفیت:

در این روش با توجه به میزان ذخیره و عمر معدن میتوان کارخانهی مورد نیاز را در مقیاسهای متفاوت ساخت که از نظر اقتصادی توجیه پذیر است. در صورتی که در متالوژی حرارتی ظرفیت کارخانه، عامل اصلی در انتخاب و ساخت اقتصادی کارخانه است.

۹- ایمنی کار:

در این روش هیدرومتالوژی به مراتب بیشتر از روش حرارتی است و عامل اصلی آن ناشی از کار در درجه حرارت پایین است. البته این نکته باید مدنظر قرار بگیرد که کار مواد اسیدی و بازی مستلزم رعایت بیشتر نکات ایمنی است.

۱۰- نیروی کار:

در هیدرومتالوژی کارکنان در شرایط بهتر و سبکتر انجام میشود و در ضمن نیاز کمتری به نیروی کار در مقایسه با روش پیرو متالوژی دارد.

۱۱- آلودگی محیط زیست:

یکی از شاخههایی که در تعبیه روشهای صنعتی در آینده باید قرار گیرد آلودگی محیط زیست است و از این جهت که پیرو متالوژی سهم قابل توجهی در ایجاد این آلودگیها دارد. لذا روشهایی که میتوان آلودگی کمتری ایجاد کند دارای اهمیت بیشتری هستند.

آلایندههای محیط زیست علاوه بر از بین بردن محیط موجب صرف هزینههای زیادی به منظور جمع آوری حذف و یا تبدیل آنها و محصولات با خطر کمتر یا بی خطر میشوند در هر حال آلودگی در هیدرو متالوژی کمتر از متالوژی بوده و کاربرد آن دارای اهمیت بیشتر است.

- معایب:

۱) عدم قابلیت کاربرد روش هیدرومتالوژی برای تولید برخی عناصر

در حال حاضر روش هیدرو متالوژی به صورت اقتصادی قابل استفاده برای همه عناصر و همه انواع سنگهای معدنی ( مانند سیلیکاتها و …) نیست. لذا برای تولید این مواد باید از روش متالوژی حرارتی استفاده کرد.

۲- نوع حلال

بسیاری از حلال مورد نیاز در این روش حلالهای گران قیمتی هستند که کاربرد آنها باعث بالا رفتن هزینه تولید شده است.

۳- جدایش فاز مایع از جامد

جدایش فاز مایع از جامد در بسیاری از موارد اسان نیست مثلا چنان چه سنگ معدنی حاوی ترکیبات رسی باشد در اثر حل شدن در مجاورت اسیدها، این مواد بصورت معلق کلوئیدی در میآیند که جدایش آنها مستلزم هزینه و صرف انرژی زیاد میباشد.

۴- بازیابی فلزات و نوع انرژی مصرفی

در این روش هیدرومتالوژی عمدتا برای بازیابی فلزات از محلول از روش الکترولیز استفاده میشود که مصرف کننده انرژی گران قیمت الکتریکی است. همچنین پمپها و موتورهای الکتریکی برای جابجایی محلولها بکار میرود که خود مصرف کننده نیروی الکتریکی هستند. لذا با وجود آن که بطور کلی در این روش انرژی کمتری نسبت به روش متالوژی حرارتی مصرف میشود ولی در عوض قسمت عمده انرژی مصرفی در این روش، انرژی گران قیمت الکتریکی میباشد.

۵- آلودگی آب

در روش هیدرومتالوژی بیشتر با آلودگی آب روبه رو هستیم و این روش نقش بزرگتری نسبت به متالوژی حرارتی در آلودگی آب دارد.

پسابهای این نوع کارخانهها حاوی اسید، باز، محلولهای آلی مواد شیمیایی، مواد سمی، … است. به طور معمول مقدار کمی از عناصر فلزی را به صورت محلول به همراه دارند که بعضی از آنها مانند جیوه آلوده کننده شدید محیط زیست هستد به هر حال تیصفیه پسابهای حاصل از روش هیدرومتالوژی مسئله ساز است و هزینه بالایی را لازم دارد.

۶- سرعت تولید

واکنشهای هیدرومتالوزی به علت انجام در درجه حرارت پایین دارای سرعت کم بوده و نیاز به زمان نسبتا طولانی و تجهیزات با حجم زیاد دارد.

۷- کاربرد باکتری

در هیدرم متالوژی، کاربرد باکتری برای انحلال کانیها روز به روز توسعه بیشتری می یابد. به کارگیری باکتریها و موجودات زنده نقش آنها در سلامتی و آلود گی محیط زیست به درستی روشن نیست و میتواند در آینده مسئله ساز باشد.

۸- بازیابی فلزهای گرانبها

حلالهای بکار رفته در هیدرومتالوژی عمدتاً فقط فلزات مورد نظر را در خود حل میکنند و چنانچه همراه با این فلزات عناصر گرانبهای دیگر مانند طلا نقره به مقدالر کم وجود داشته باشد قادر به حمل آن نیستند لذا بازیافت این فلزات مقدور نخواهد شد.

گونه های مختلف مس در طبیعت

- مس طبیعی

- کانیهای اکسیدی مس

آزوریت: با فرمول شیمیایی ۲cu۲co۳.cu(oH)۲ است و دارای حدود 55/3 درصد مس و چگالی که نسبت به ازوریت دارد وزن مخصوص کمتری است.

کریزوکولا: cusio۳:۲H۲O دارای جلای قیری درصد مس حدود 63/1 و چگالی 4/2 تا ۲ است.

تفوریت: cuo که دارای 97/7 درصد مس میباشد و کمیابتر است.

کوپریت: cu۲o که داری 88/8 درصد مس و وزن مخصوص 6/1 است که وزن مخصوص بالاست.

دیوپتاز: Cusio۳.H۲o که دارای وزن مخصوص 3/2 و 4/3 درصد مس است.

بروکانتیت: با فرمول شیمیایی CuSo۲.۳Cu(OH)۲ و ۶۲.۵%درصد و چگالی ۴ است.از بین این کانی های اکسید دیوپتاز در اسید فلوریک حل نمیشوند.

جدول ۱ – قابلیت لیچینگ بعضی از کانیهای اکسیدی خالص مس

|

کانی |

اندازه ذرات (مش تبلور) |

زمان و میزان انحلال |

عامل انحلال |

دما (c0) |

|

|

آزوریت |

۲۰۰+۱۰۰- |

۱ ساعت،۱۰۰% |

H۲SO۴،۵-۱% |

محیط |

|

|

مالاکیت |

۲۰۰+۱۰۰- |

۱ ساعت، ۱۰۰% |

H۲SO۴،۵-۱% |

محیط |

|

|

کریزوکولا |

۲۸+۱۰- |

۶ ساعت، ۹۷% |

H۲SO۴،۵% |

محیط |

|

|

تنوریت |

۲۰۰+۱۰۰- |

۱ ساعت، ۹۵% |

H۲SO۴،۱% |

محیط |

|

|

کوپریت |

۲۸+۱۰- |

۳ روز، ۹۹% |

اسید+Fe۲(so۴)۳ |

محیط |

|

| دیوپتاز | ۲۸+۱۰- |

۳۷ روز، ۹۷% |

H۲SO۴،۵% |

|

جدول ۲ – کانیهای مهم سولفیدی مس

|

کانی |

فرمول شیمیایی |

درصد مس |

چگالی(gr/cm۳) |

|

کالکوسیت |

Cu۲S | 79/8 | 5/8-5/5 |

|

کوولیت |

CuS | 66/4 | 4/7 |

|

بورنیت |

Cu۵FeS۲ | 63/3 | 5/1 |

|

کالکوپیریت |

CuFeS۲ | 34/6 | 4/3-4/1 |

| انارژیت | Cu۳AsS۴ | 48/4 | 4/4 |

کانیهای سولفیدی مس

از جمله مهمترین کانیهای سولفیدی میتوان:

۱) کالکوسیت: Cu۲S را نام برد با ۷۹.۸% مس و چگالی ۵.۵

۲) بورنیت: با فرمول شیمیایی Cu۵FeS۲ با ۶۶.۳% مس و چگالی ۵

۳) کوولیت: CuS با ۶۶.۴ % مس و چگالی ۴.۵

۴) کالکوپیریت: که با فرمول شیمیایی CuFeS۲ و ۳۴.۶% مس و چگالی ۴.۱ تا ۴.۳

۵) انارژیت: با فرمول شیمیایی Cu۳AsS۴ و درصد مس آن حدود ۴۸ درصد و چگالی ۴.۵ است.

یک طبقهبندی کلی برای کانیهای اولیه و ثانویه تقسیم میکند. طبق این طبقهبندی کالکوپیریت و کوولیت را برای کانی ثانویه کالکوپیریت و بورنیت به کانیهای سولفیدی اولیه معروفند.

کانیهای سولفیدی ثانویه در کنار یک اکسیدکننده در محیط اسیدی حل نمیشوند ولی کانیهای سولفیدی اولیه مس با شرط مذکور به سختی حل میشوند اما در کنار کانیهای بالا (سولفیدی و اکسیدی) یکسری کانیهای باطله نیز وجود دارد.

انواع حلال های مورد استفاده در لیچینگ

۱- اسیدها

اسیدها متداولترین حلال مورد استفاده در هیدرومتالوژی میباشند بسیاری از اسیدها به عنوان حلال کاربرد دارند که مهمترین آنها را مورد بررسی قرار دهیم:

الف) اسید سولفوریک

اسید سولفوریک ارزانترین اسید صنعتی میباشد به همین دلیل متداولترین اسید مورد استفاده از هیدرومتالوژی است. این اسید در درجه حرارت کم به آسانی اکسیدها و کربناتها را در خود حل میکند. عملا در این شرایط بر روی سولفورهای فلزی بدون اثر بود و خاصیت حل کردن آن روی بسیاری از کانیهای سیلیکاتی جزئی است.

غلظت اسید بکار رفته بستگی به روش حل کردن دارد. در روشهایی که بازیابی اسید کم است معمولا غلظت آن کمتر از یک درصد است. در روشهای تودهای غلظت اسید تا ۵ درصد نیز میرسد و در روش مکانیکی که بازیابی اسید کامل است از اسید با غلظت تا ۱۵ درصد نیز استفاده میگردد.

سرانجام در حل کردن بعضی از کانیها مانند ایلمنتاید با غلظت بیش از ۹۲ درصد مورد استفاده قرار میگیرد. هر قدر این اسید رقیقتر باشد اثر این کانی روی اکسیدهای آهن کمتر است و زمان لازم برای حل کردن کانی لازم بیشتر خواهد بود. لذا با توجه به خلوص محلول و زمان حل شدن باید غلظت اسید به کاربرده بهینه گردد.

کاربرد اسید سولفوریک و سایر اسیدها بر روی کانیهایی که گانگ آهکی هستد به علت ترکیب گانگ با اسید مصرف حلال حتی در مورد اسید ارزان قیمت مانند اسید سولفوریک نیز مقرون به صرفه نیست. کاربرد اصلی اسید سولفوریک بر روی کانیهای کربنات فلز ی و یا اکسیدی فلزی میباشد.

CO۳CuCu(OH)۲ + ۲SO۴H۲O======>2SO۴Cu+ Cu۲+۳H۲O

ZnO + SO۴H۲O========> SO۴Zn + H۲O

این اسید بر روی اکسیدهای آهن نیز کم و بیش اثر کرده و تولید سولفات میکند. در دقتهای کم امکان هیدرولیز سولفات آهن و هیذر و کسید آهن سه ظرفیتی وجود دارد. این ترکیب روی باقیمانده اکسید آهن رسوب کرده و حل کرده آن را محدود میکند.

باید توجه داشت در صورتی که عیار اکسید آهن در سنگ معدن زیاد باشد قسمتی از هیدروکسید آهن سه ظرفیتی میتواند روی کانی با ارزش رسوب کند و بازیابی آن را کاهش دهد. اسید سولفوریک در مجاورت اکسید کنندهها قادر به حل کردن اکسید اورانیوم چهار ظرفیتی UO۲ است.

۲SO۴H۲ + UO۲ + MnO======> SO۴(UO۲) + SO۴Mn + 2H۲O

SO۴H۲O + UO۲ + H۲O۲=======> SO۴(UO۲) + ۲H۲O

سایر اکسید کنندهها مانند کلراتها و یون Fe+۳ نیز باعث حل شدن اکسید اورانیوم در اسید سولفوریک میشود عملا حل شده اکسید اورانیوم نسبتاً سریع بوده و در زمان کوتاه تقریباً تمامی اکسید اورانیوم موجود در اسید حل میشود. سرعت حل شده بستگی به غلظت اکسید کنندهها دارد و چنان چه از اکسیژن برای این منظور استفاده گردد فشار اکسیژن عامل اول در سرعت واکنش است.

ب) اسید کلریدریک

این اسید به طور معمول با سرعت بیشتری نسبت به اسید سولفوریک و اسید کربنات فلزی را در خود حل میکند. در عین حال این روی اکسیدهای آهن نیز اثر کرده و مقدار بیشتری از آن را حل میکند اثر عمدهی این اسید در حل کردن جزئی سولفوری فلزی است. اسید کلریدریک اسیدی نسبتا گران بوده و در روشهایی بکار میرود بازیابی آن امکان پذیر باشد معمولاً از این اسید برای حل کردن محصولات تشویه کلرو کننده استفاده میشود.

ج) سایر اسیدها

سایر اسیدها مانند اسید نیتریک و اسید پرکلریک (CIOH) و… به علتهای زیاد کمتر در هیدرومتالوژی کاربرد دارد حسن این اسیدها داشتن خاصیت اسید کنندگی و اسیدی تواناست. اثر این اسید به سولفورو اسیدهای معدنی شدید تر از اسید کلریدریک بوده و مقدار بیشتری از آنها را درخورد حل میکند در عین حال این اسیدها ناخالصهای دیگری در خود حل میکند.

بدین دلیل محلول حاصل کاملا ناخالص بوده و نیاز به تصفیه و حذف ناخالصیها دارد. یکی از مصارف اسید نیتریک در حل کردن اسید اورانیوم است به طور محدود گاهی در صنعت از انها استفاده میگردد.

۶NO۳H + 2UO۲======> (NO۳)۲UO۲ + NO+NO۲+۳HO۲

بالاخره در صنعت از اسید فلوئیدریک برای تولید فلورو آلومینیوم که در الکترولیز ملح مذاب این فلز به کار میرود استفاده میگردد.

AL۲O۳ +۴HF======> 2ALF۳ +۳H۲O

2- بازها:

از مهمترین قلیاییهایی که در لیچینگ کانیهای مورد استفاده قرار میگیرند میتوان آمونیاک (NH۳) و املاح ان مانند کربنات آمونیم NH۴)۲CO۳) و سولفات آمونیم NH۳)CO۳ ) را نام برد. که این قلیاها روی مس آزاد و کربناتهای مس اثر میگذارند. در صورتی که اسید مصرفی در لیچینگ به علت وجود باطلههای کربناتی زیاد باشد از لیچینگ قلیایی استفاده میشود.

لیچینگ قلیایی نسبت به اسیدی تا حدودی انتخابیتر عمل میکند و روی باطلههای کربناتی اثر کمتری میگذارد. دیگر حلالهایی که میتوان برای لیچینگ کانسنگهای مس استفاده کرد محلولهای اسید سولفات فریک، محلول اسیدی کلروفریک، سیانور سدیم یا پتاسیم اشاره کرد. خود آب به خاطر داشتن گازهای محلول چون CL۲,NH۳,SO۲ نیز موجب لییچینگ کانی مس میشود و اکسیژن محلول در آب نیز باعث آفزایش سرعت اکسایش سولفورهای فلزی میشود.

عوامل مؤثر در لیچینگ

هدف ما در لیچینگ رسیدن به بیشترین بازیابی در کمترین زمان و هزینه است که این کار با در نظر گرفتن عوامل مؤثر در لیچینگ و بهینه کردن آنها صورت میگیرد و از مهمترین عوامل میتوان به موارد زیر اشاره کرد:

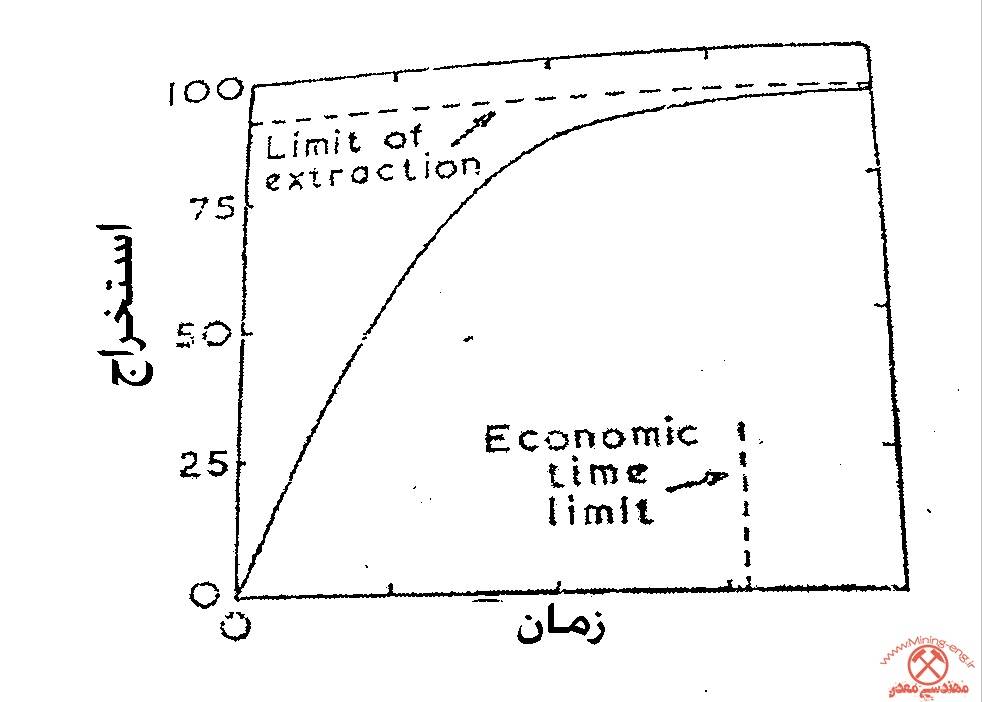

زمان:

در مراحل اولیه لیچینگ سرعت بازیابی بالا است و بعد از آن افزایش بازیابی با افزایش زمان به کندی صورت میگیرد و در یک زمانی افزایش زمان روی بازیابی اثر نمیگذارد. در این زمان همان زمان اقتصادی لیچینگ است که بستگی به غلظت حلال، اندازه ذرات و روش لیچینگ بستگی دارد.

حال اگر زمان را در روشهای مختلف لیچینگ بررسی کنیم، میبینیم که در لیچینگ درجا بیشترین مدت زمان حتی تا ۲۰ سال و دامپ لیچینگ حدود ۱۰ سال و هیپ لیچینگ حدود یک سال، لیچینگ مخزنی ۲۴ تا ۲ ساعت و لیچینگ مخزنی ۶ دقیقه طول میکشد که البته تمام این زمانها در روشهای فوق بسته به اندازه ذرات قابل تغییر است.

شکل 6 – منحنی تاثیر زمان در لیچینگ

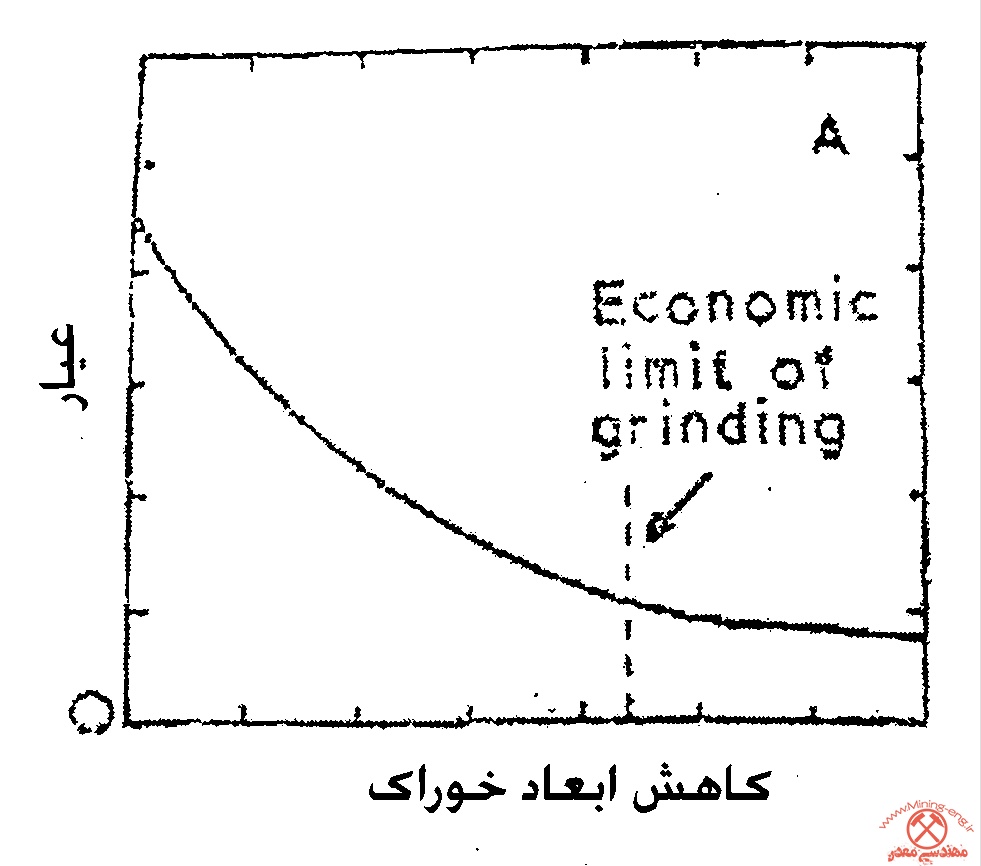

اندازه ذرات:

اندازه ذرات تاثیر زیادی روی سرعت انحلال و استخراج نهایی میگذارد البته با کاهش اندازه ذرات در لیچینگ عیار ماده معدنی با ارزش بعد از لیچینگ کاهش مییابد که در عمل کاهش اندازه ذرات به علت مساله اقتصادی و کلیدی عوامل دیگر مثل عیار ماده معدنی تا ابعاد خاص صورت میگیرد.

البته تمام انحلال مواد لازم به قرار گرفتن محلول با کانیهای با ارزش نیست بلکه با نفوذ محلول به داخل خلل و فرج بسیار ریز موجود در سنگ صورت میگیرد.

شکل 7 – منحنی تاثیر ابعاد در لیچینگ

خواص کانیهای با ارزش و گانگ:

برای مثال عملاً کانیهای اکسیدی مس بطور کامل با اسید سولفوریک حل میشوند ولی کانیهای سولفیدی مس به راحتی حل نمیشوند و برای انحلال آنها نیاز به یک اکسید کننده است یا اینکه وجود کانیهای رسی در ماده معدنی مصرف اسید را بالا برده و مس حل شده را جذب میکند که خود این کار هم مصرف اسید را بالا برده و هم بازیابی کلی مس را کاهش میدهد.

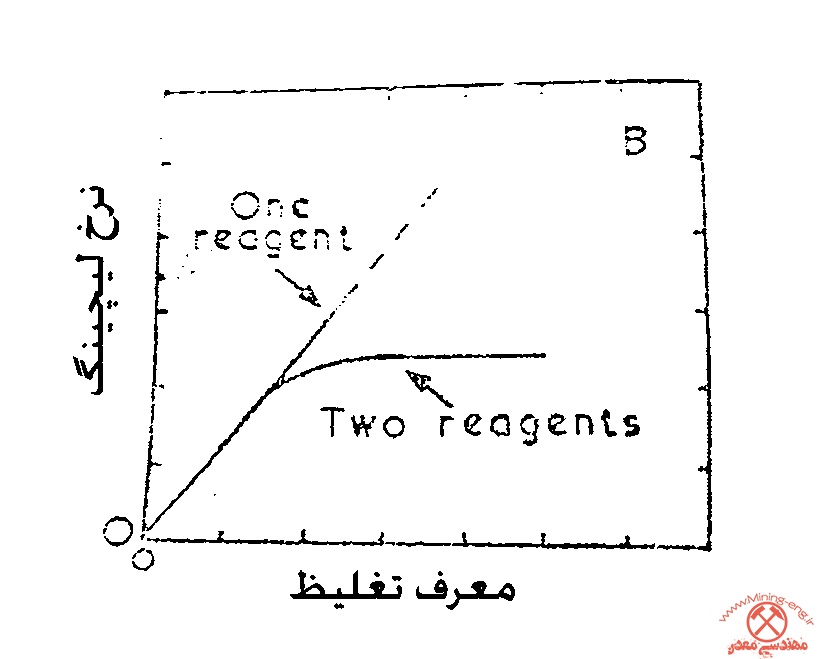

غلظت محلول:

یکی از عوامل مؤثر در سرعت لیچینگ غلظت است که با افزایش غلظت سرعت انحلال افزایش مییابد اما افزایش غلظت به علت مسائل اقتصادی و انحلال باطله بخصوص در لیچینگ اسیدی محدود است در کل تعیین غلظت عامل انحلال به ترکیب کانیشناسی مواد با ارزش و باطله، اندازه ذرات و زمان انحلال بستگی دارد.

شکل 8 – منحنی تاثیر غلظت محلول

دما:

افزایش دما موجب افزایش قابلیت انحلال مواد افزایش سرعت واکنشها میشود البته در بعضی مواقع موجب کاهش انحلال باطل میشود. برای مثال افزایش دما قابلیت انحلال آهن کاهش مییابد اما در مواردی که دما بالای ۱۰۰ درجه احتیاج باشد باید عملیات در یک ظرف تحت فشار انجام گیرد.

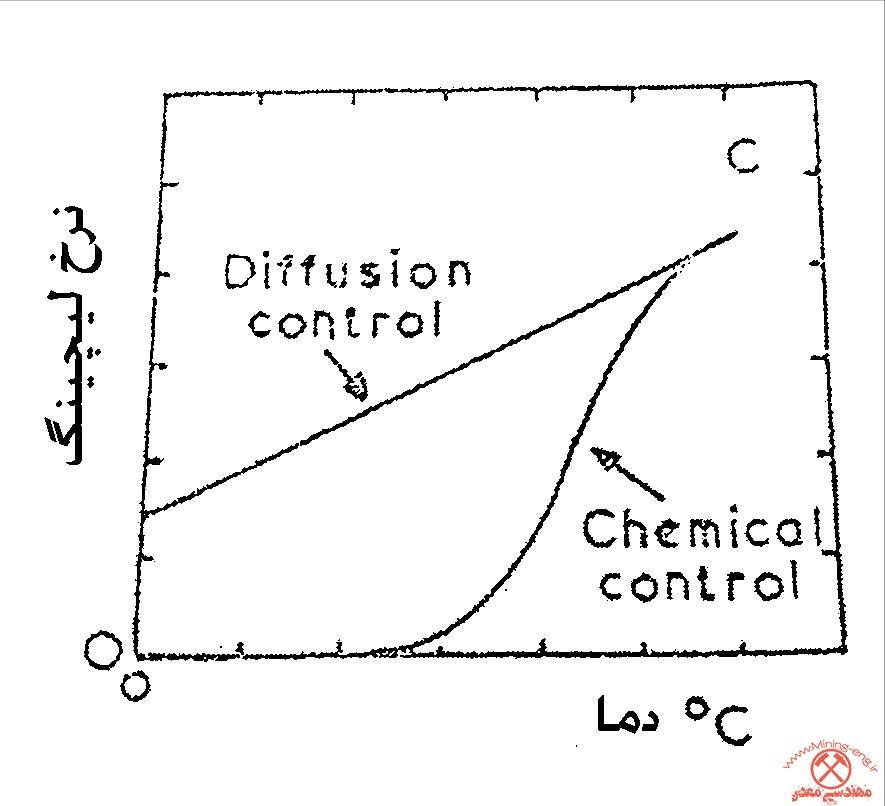

شکل 9 – منحنی تاثیر دما

شکل 9 – منحنی تاثیر دما

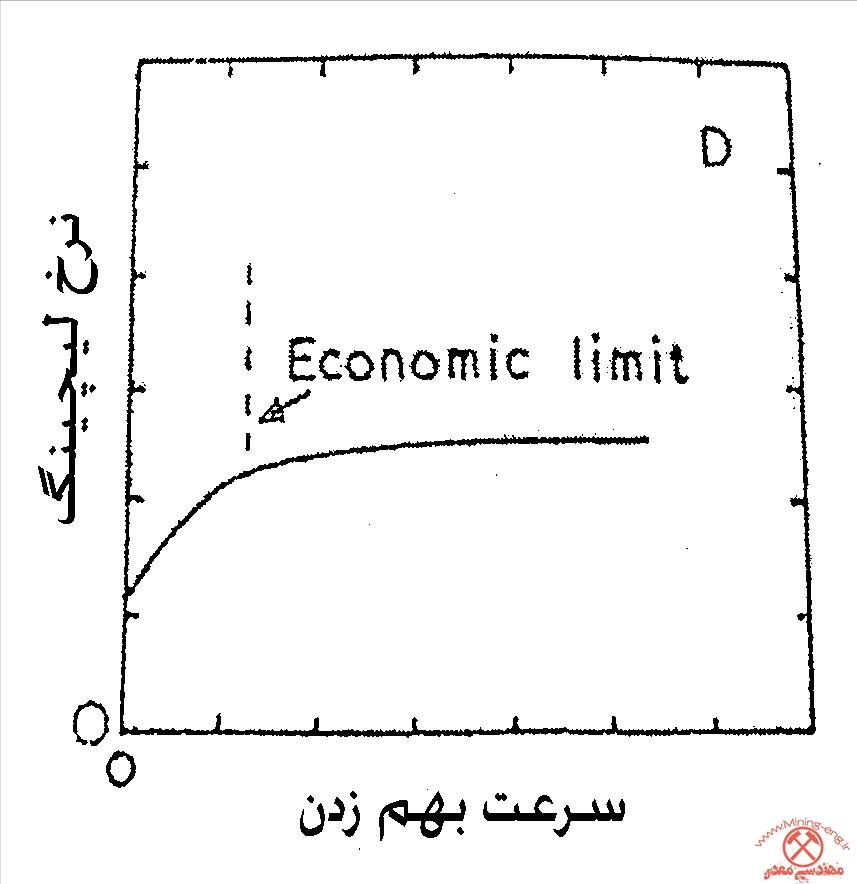

سرعت بهم زدن:

سرعت بهم زدن رابطه مستقیم با سرعت لیچینگ دارد اما باید مسائل اقتصادی را نیز در نظر گرفت. چون این کار هزینه اولیه و جاری را افزایش میدهد.

شکل 11 – منحنی تاثیر سرعت بهم زدن

دانسیته پالپ:

نسبت مایع به جامد نیز در محدوده وسیعی قابل تغییر است که در لیچینگ کنسانترهها نسبن مایع به جامد بیشتر از لیچینگ سنگ معدن میباشد. در لیچینگ سنگ معدن دانسیته پالپ مهم نیست.

در لیچینگ همزنی نسبت مایع یه جامد به عوامل مثل اندازه خوراک، نوع سنگ معدن، نوع حلال و میزان فلز در محلول کنترل میشود. افزایش و کاهش وانسیتر پالپ دارای معایبی است از جمله افزایش دانسیته پالپ موجب خوردگی دستگاهها و کاهش دانسیته موجب رقیق شدن محلول و در نتیجه افزایش هزینه عملیات فرآوری میشود.

موقعیت دامپهای اکسیدی نسبت به معدن روباز فعلی:

سنگهای اکسیدی مس که در طی عملیات معدنکاری از سال ۱۹۷۵ استخراج شدهاند در دو ناحیه اصلی به نامهای دامپهای اکسیدی شرقی و غربی جمع گردیدهاند و مقداری نیز هنوز در معدن روباز در حال بهرهبرداری باقی مانده که باید در طی سالهای آینده استخراج گردد. علاوه بر ذخایر فوق یک دامپ کوچک سولفیدی نیز در جاده منتهی به سنگشکن اولیه وجود دارد که در طول زمان قسمتی از آن اکسید شده.

ذخیره سنگهای مس اکسیدی موجود

براساس گزارشات موجود از ابتدای عملیات بهرهبرداری معدن روباز سرچشمه تا اردیبهشت ۱۳۷۰ میزان تناژ و عیار سنگهای اکسیدی استخراج شده و باقی مانده در محل است.

انتخاب اولیه روش لیچینگ:

از میان انواع روشهای لیچینگ، لیچینگ درجا به دلایل زیر نمیتواند انتخاب شود:

- حدود ۲۰۰۰۰۰۰۰ تن از سنگهای معدنی اکسیدی از معدن روباز تاکنون استخراج شده و به دو دامپ اصلی شرقی و غربی انتقال یافته شده و با در نظر گرفتن اینکه خاک باقی مانده در معدن هم به این دو دامپ انتقال داده شده دیگر روشی درجا مفهومی نخواهد داشت.

- اصولاً روش لیچینگ درجا در معادل قدیمی و متروکه با عیار پایین بکار می رود بنابراین روش لیچینگ درجا کنار گذاشته میشود و روش دامپ نیز نا به دلایل زیر رو میشود:

-

- بستر سنگی در محل دامپ در بستر شرقی و غربی سیار نفوذپذیر است و قادر به نگهداری محلول نیست و باعث آلودگی سفره آب زیرزمینی میگردد.

- در زیر دامپ جریانی از آب وجود دارد که باعث رقیق شدن بیش از حد محلول باردار میشود.

- روی سطح دامپ آثاری از لایههای خیلی متراکم مشاهده میشود که مانع نفوذ مناسب یکنواخت حلال در توده میگردد.

بنا به این اینکه روشهای همزن و حوضچهای به عیارهای بالا نیاز دارد نتیجه میگردد که تنها روش عمل و اقتصادی لیچینگ هیپ میباشد از این رو مسؤلان شرکت ملی صنایع ایران (NICICO) تصمیم گرفتند تا تکنولوژی جدید استحصال مس و زمینه انتقال ان را به کشور فراهم کنند به این ۱ سال در سال ۱۳۷۰ کار مطالعاتی و بررسی روشهای نوین آغاز شد و در این زمینه به منظور استحصال مس موجود روش هیدرومتالوژی انتخاب گردید.

طبق مطالعات انجام شده روش انحلال سنگ به روش (Heap) مناسب تشخیص داده شد و با توجه به ذخیره سنگها و میزان سرمایهگذاری و بازگشت سرمایه ظرفیت طرح ۴۰ تن در روز معادل ۱۴ هزار تن در سال مس کاتد انتخاب گردید.

بر این اساس طی یک قرارداد با یک کنسرسیوم اروپایی قرارداد مهندس و تامین تجهیزات طرح به این کنسرسیوم واگذار شد و هم اکنون طرح یاد شده مراحل پایانی راطی میکند و به زودی به مرحله بهرهبرداری میرسد.

طرح لیچینگ شامل سه بخش عمده می باشد که عبارتند از:

- بخش انحلال (Heap)

- بخش استخراج با انحلال (SOLVENT EXTRACTION) یا به اختصار (SX)

- بخش احیای الکتریکی مس (ELECTO WINING)

بخش انحلال (Heap)

این بخش شامل بستر اصلی انحلال سیستم جمع آوری و پمپاژ محلول حاصل از انحلال و نیز پاشش محلول اسیدی میباشد که در ضلع شمال شرقی معدن واقع شده است برای این قسمت باید سه نوع طراحی به عمل آید که به ترتیب عبارتند از:

- طراحی تجهیزات خرد کننده سنگ معدن مانند سنگشکنها ،سرندها، سیلوها (با توجه به پارامترهای اندازه تناژ و نوع سنگ معدن) البته این تجهیزات در طرح فعلی منظور شده است و موادمعدنی به صورت خرد شده مورد استفاده قرار میگیرد.

- طراحی ساختمانی هیپ با در نظر گرفتن پارامترهایی نظیر ارتفاع هیپ، شیب بستر، نوع و کیفیت پوشش ضد اسیدی، روش ساخت و استقرار توده خاک در هیپ نحوه مرطوب کردن توده سنگ معدن و همچنین پایداری هیپ.

- طراحی تاسیساتی و ساختمانی کانالها و لولههای انتقال حوضچههای جمع آوری و سیستم پمپاژ و توزیع محلول با توجه به میزان بارشهای سالانه باران و برف، احتمال طغیان جریان و تبخیر و حجم محلول در حال گردش و غیره.

برای اجرای تمام مراحل بالا خصوصاً طراحی ساختمانی هیپ در اولین مرحله یافتن یک مکان مناسب برای ساخت بستر و توده هیپ همچنین حوضچهها و کانالها انتقال امری اساسی میباشد.

عموماً با توجه به وسعت زیاد واحد هیپ مطالعات گستردهای شامل بررسیهای هوایی (تهیه نقشههای هوایی) ژئوتکنیکال (مکانیک خاک) و همچنین بررسی شرایط اقتصادی باید به عمل آید. در این نظر از شرایط بستر و فونداسیون آن مطالعات ژئوتکنیکال شامل مراحل زیر است:

- انجام تستهای محلی (Local) آزمایشگاههای مکانیک خاک و نمونههای اندازهگیری فشار ضد آب (Pore Pressure) خاک مرطوب و آنالیز نتایج حاصل در رابطه با حرکتهای افقی و عمودی لایهها در توده.

- بررسیهای کامل روی نوع و مقاومت مصالح بکار رفته در ساخت بستر هیپ (Heap) به عنوان لایه ای با نفوذپذیری بسیار کم در مقابل اسید(Liner).

- بررسیهای ژئوتکنیکال و هیدرولوژی فونداسیون بستر(Pad) با انجام تستهای مقاومت برشی و نشت خاک.

پس از تعیین محل و سطح مورد نظر باید برنامه زمانبندی شده عملیات با توجه به زمان لازم لییچینگ جهت دستیابی به حداکثر بازیابی مس محتوی سنگ معدن و همچنین با در نظر گرفتن جریان غلظت محلول لیچینگ و غلظت ثابت مس آن تهیه گردد.

ثابت بودن جریان غلظت مس در محلول خروجی واحد از اهمیت خاصی در عملیات استخراج با حلال برخوردار است زیرا تغییر در زمان توقف جریانهای ورودی به مخلوط کن یا غلظت حلال آلی معاوضه کننده (به علت نوسانات جریان و غلظت محلول باردار) امری مشکل خواهد بود.

روشهای استقرار و ساخت هیپ:

در انتخاب روش احداث هیپ یکی از سه پارامتر اساسی طراحی ساختمان هیپ است. باید به گونه ای عمل شود که هیپ ساخته شده از نظر تراکم کاملاً همگن باشد. دو عامل اصلی در تشکیل کانال جریان عبارتند از:

- عدم توجه کامل به سوخت مناسب هیپ

- توزیع نامناسب محلول بر روی سطح توده

دو روش معمولی و متداول ساخت هیپ را مورد تجزیه و تحلیل قرار میدهیم:

احداث هیپ به روش Run off mine truck dumping

این روش میتواند در مورد سنگهایی که بطور طبیعی حاوی نرمه زیاد نباشد کاربرد داشته باشد به طوری که بدون هیچ اشکال با استفاده از تراکتور و بلدوزر بتوان سطح هیپ را تنظیم نمود. در این روش جهت کنترل میزان فشردگی با ساخت جاده باریکی در امتداد رویه هیپ از تردد کامیون روی تمام سطح هیپ جلوگیری به عمل آید.

برای احداث هیپ ابتدا یک رمپ در یک انتهای آن، ارتفاع لیفت اول ساخته و سپس جاده باریک مزبور را بر روی سطح دامپ شده پیش برده تا کامیونها بتوانند بار خود را از ارتفاع مزبور بر روی سطح بستر (Pad) خالی نمایند.

بدین روش همچنان که سطح هیپ به طرف انتهای دیگر بستر پیش میرود یک تراکتور یا بلدوزر برای تسطیح آن به کار رفته است. سپس سطح لیفت مربوطه توسط ماشین شیار زده میگردد و معمولاً قبل از آن که عملیات احداث هیپ به روش مزبور انجام شود بر روی بستر اولیه یک لایه از سنگ سخت و درشت به منظور برقراری جریان محلول از میان آن قرار گیرد.

بخش سنگ توسط بلدوزر میتواند چنین حالتی را به خوبی ایجاد کند زیرا سنگهای درشت در هیپ تمایل به عزیمت به پایین دارند و در یک نوع دیگر از عملیات ساخت هیپ به روش مزبور با ساخت یک جاده کمکی در یک انتهای بستر یک مسیر انشعابی از جاده مزبور به ارتفاع تقریباً معادل ارتفاع هیپ در امتداد کل عرض بستر ساخته میشود.

ارتفاع این جاده انشعابی حدود ۵/۱-۱ متر بلندتر از ارتفاع مورد نظر هیپ در نظر گرفته شده و به منظور سهولت تردد کامیونها با عرض حدود ۲۰ ساخته شده توسط بلدوزر گسترش هیپ تا فاصله ۵ متری کناره بستر پیش میرود.

این فاصله مابین کناره هیپ و لبه بستر در مرحله آخر مسطح نموده به ۲ متر خواهد رسید. با ساخت اولین قسمت از هیپ جاده مزبور خراب شده و سپس همین تکنیک با ساخت جاده های انشعابی دیگر جهت سایر قسمتها به کار رود.

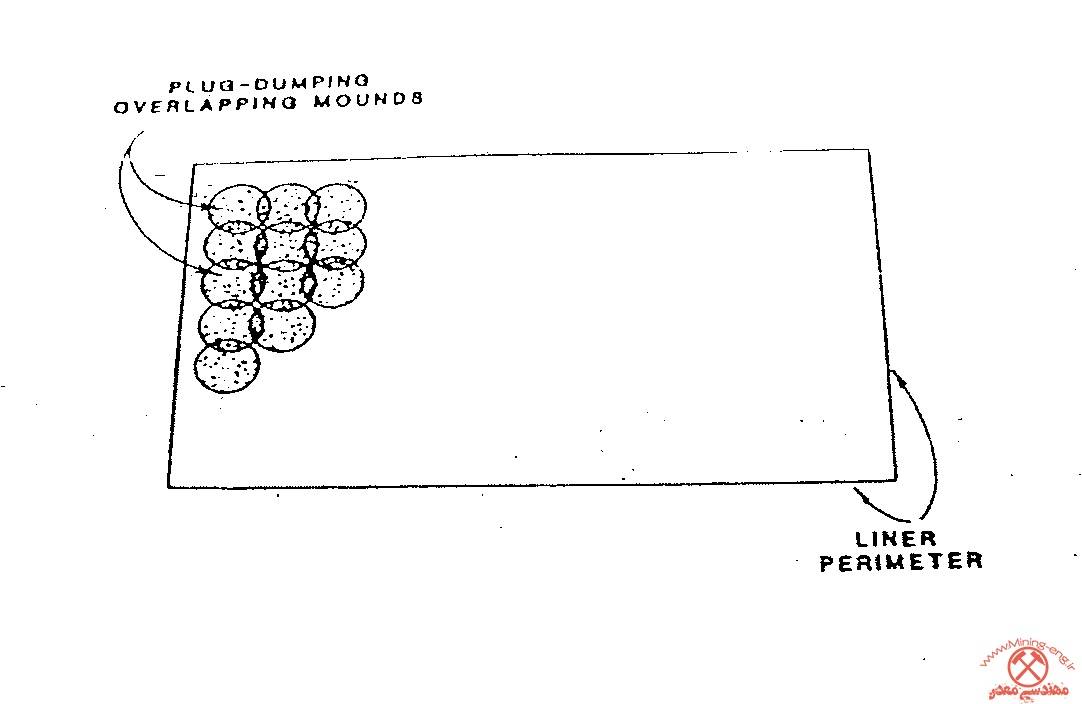

احداث هیپ به روش هم پوشانی (Plug Dumpinyor Overepping Piles)

این روش برای سنگهای معدنی که در حین نقل و انتقال تولید نرمه زیادی نمیماند یا کامیونهای آگلومرا شده که نیاز به دقت در انتقال و راه بکار رفته. در این تکنیک کامیونها بار خود را در ردیفها منظم به شکل اریب روی بستر خالی نموده تا توسط بلدوزر سطح آن هموار گردد.

سپس کامیونها با تخلیه بار خود روی این سطوح به این روش عمل میکنند. که منظور حفاظت از آستر (Liner) از جهت پارگی یا ترک قبل از مساحت هیپ لازم است که یک لایه به ضخامت ۳۰ الی ۵۰ سانتی متر از سنگهای سخت با اندازه ۱۸-۱۲ اینچ به عنوان لایه محافظت کننده روی بستر قرار گیرد.

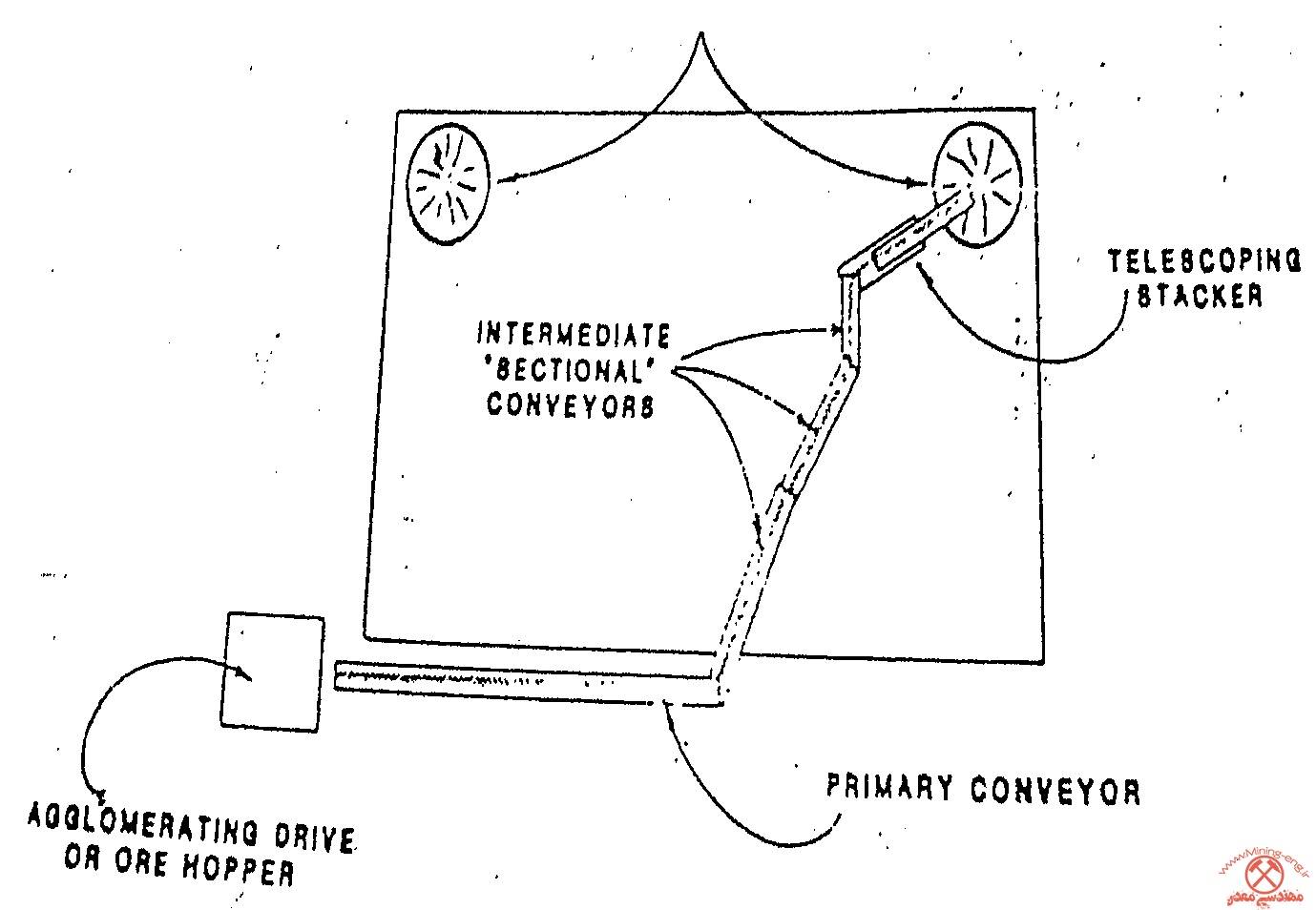

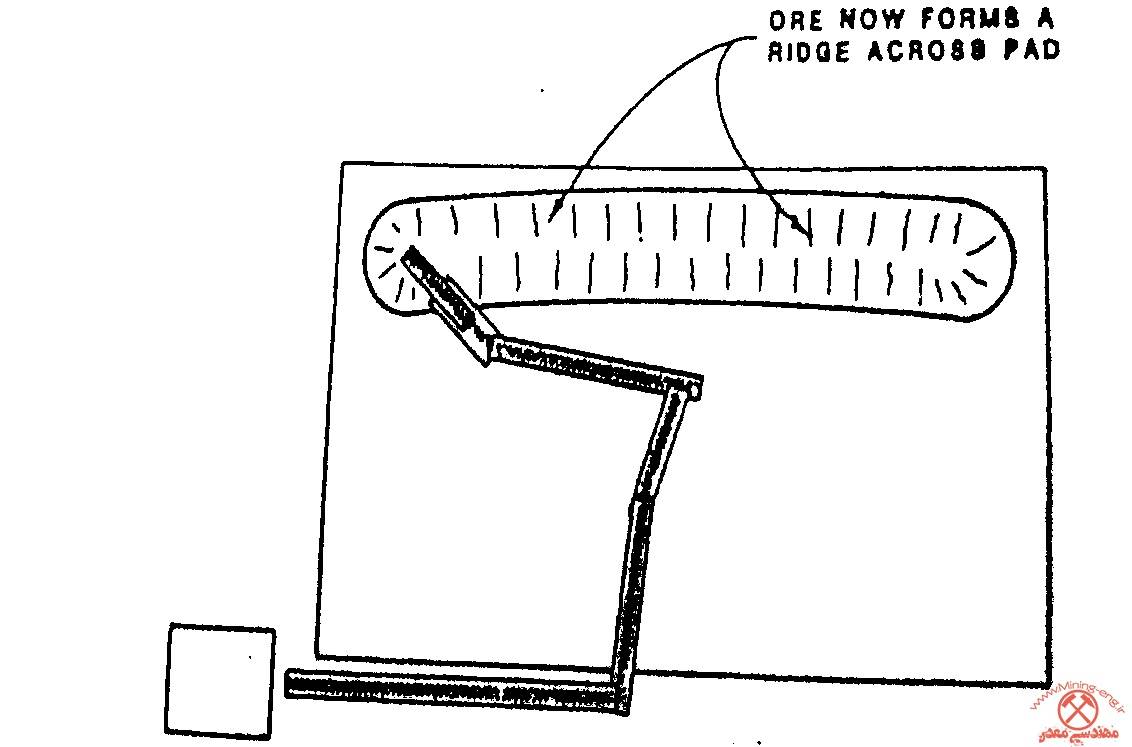

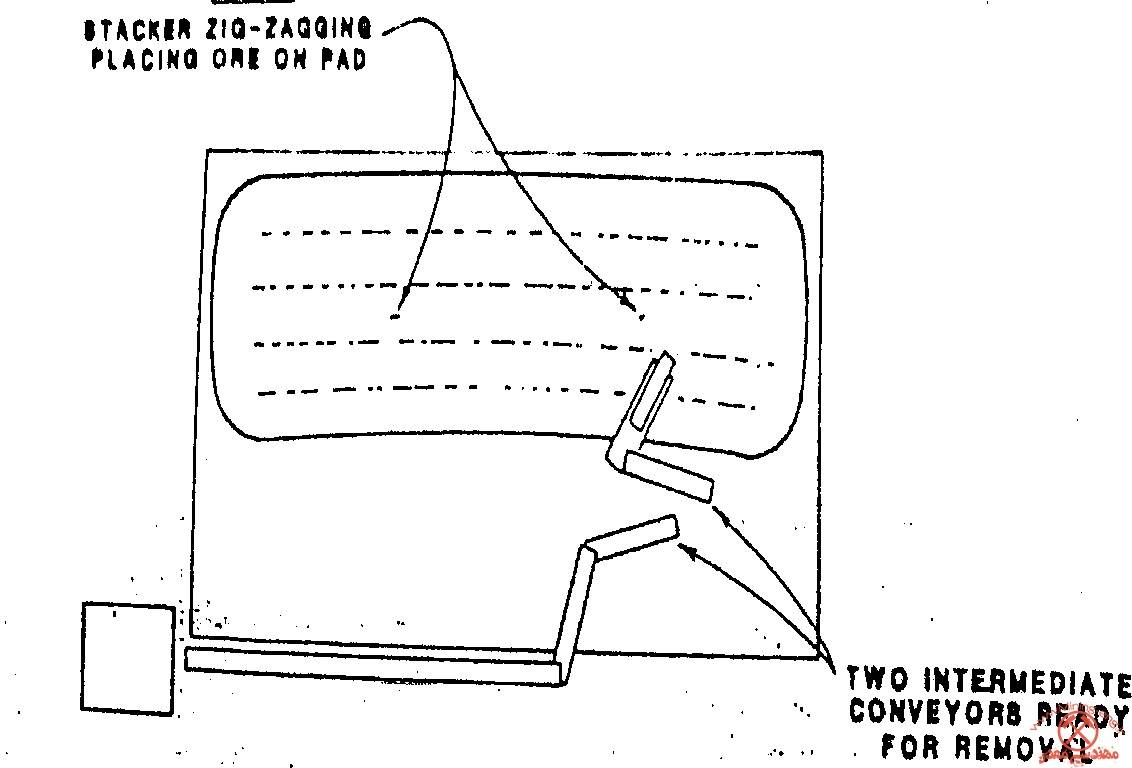

شکل 12 و 13 – ساخت هیپ بوسیله تراک

نمای پلان

شکل 14 – ساخت هیپ به روش همپوشانی

شکل 15 و 16 و 17 – ساخت هیپ به روش نوارنقاله