شبکه عصبی عمیق برای پیش بینی تولید سنگ معدن توسط سیستمهای حمل و نقل کامیون در معادن روباز

این مقاله یک روش مبتنی بر شبکه عصبی عمیق (DNN) را برای پیشبینی تولید سنگ معدن توسط سیستمهای حمل و نقل کامیون در معادن روباز پیشنهاد میکند. روش پیشنهادی از دو مدل DNN استفاده میکند که به ترتیب برای پیشبینی تولید سنگ معدن در طول سانس حملونقل صبح و بعد از ظهر طراحی شدهاند. ترتیب گره (شکل) ورودی مدلهای DNN بر اساس شرایط حمل و نقل کامیون و زمانهای عملیات مربوطه است.

برای تأیید اثربخشی روش پیشنهادی، دادههای آموزشی برای مدلهای DNN با پردازش دادههای بسته جمعآوریشده در دوره دو ماهه دسامبر ۲۰۱۸ تا ژانویه ۲۰۱۹ تولید شد. متعاقباً، به دنبال آموزش در شرایط مختلف لایه پنهان، مشاهده شد که دقت پیشبینی تولید سنگ صبح زمانی بالاتر بود که تعداد لایههای پنهان و تعداد گرههای متناظر به ترتیب 4 و 50 باشد. مقادیر متناظر ضریب تعیین و میانگین درصد مطلق خطا (MAPE) به ترتیب 99/0 و 78/4 درصد بود. علاوه بر این، دقت پیشبینی تولید سنگ معدن بعد از ظهر زمانی بالاتر بود که تعداد لایههای پنهان چهار لایه و تعداد گرههای مربوطه 50 بود. این مقدار ضریب تعیین و MAPE به ترتیب 0.99٪ و 5.26٪ بود.

مقدمه

در معادن روباز، عملیات بارگیری و حمل و نقل مواد معدنی تقریباً 50 درصد از کل هزینه بهره برداری معدن را تشکیل میدهد. بنابراین، طراحی یک سیستم حمل و نقل کامیون که نه تنها بهرهوری معدن و کارایی مدیریت تجهیزات را به حداکثر میرساند، بلکه هزینه حمل و نقل را نیز به حداقل میرساند، ضروری است. اخیراً، چندین تکنیک شبیهسازی رویداد گسسته برای تحقق طراحیهای مؤثر سیستمهای حمل و نقل کامیون پیشنهاد شدهاند. مرحله تخصیص در شبیه سازی سیستمهای حمل و نقل کامیون شامل انتخاب نوع، اندازه، تعداد و بار ناوگان مناسب برای استفاده در عملیات حمل و نقل است.

این مرحله با مرحله دیسپچینگ (ارسال- گسیل) دنبال میشود که کامیونها را با در نظر گرفتن تولید سنگ معدن و استفاده از تجهیزات به یک بیل خاص اختصاص میدهد. چندین الگوریتم شبیهسازی مبتنی بر برنامهریزی خطی عدد صحیح مختلط، تئوری صف، برنامهریزی خطی، برنامهریزی هدف و برنامه ریزی تصادفی برای تخصیص ناوگان پیشنهاد شده است. تکنیکهای شبیهسازی بر اساس رویکردهای انتساب-مشکل و حمل و نقل-مشکل نیز برای اعزام کامیون توسعه یافتهاند. چندین محصول دیگر برای ارسال پیچیده کامیونها، مانند DISPATCH® سیستمهای معدنی مدولار و CAT® MINESTAR از کاترپیلار، نیز تجاری شدهاند.

فناوریهای اطلاعات و ارتباطات (ICT)، مانند ارتباطات بیسیم، شبکههای حسگر، سیستم موقعیتیابی جهانی (GPS) و محاسبات ابری، برای تسهیل نظارت بر وضعیت عملیاتی و اطلاعات حمل و نقل تجهیزات و همچنین جمع آوری دادههای ردیابی تجهیزات در سرورهای وب در سایتهای استخراج روباز پیاده سازی شدهاند. علاوه بر این، چندین تکنیک ارسال کامیون برای شبیهسازی سیستمهای کامیون با استفاده از دادههای زمان واقعی جمعآوریشده از سایتهای معدن پیشنهاد شدهاند. به عنوان مثال، Tan و همکاران، رویدادهای عملیات حمل و نقل مجزا را با تجزیه و تحلیل دادههای ردیابی کامیون GPS تاریخی

شناسایی کردند و یک الگوریتم شبیهسازی دیسپچ کامیون را با استفاده از نرمافزار Arena® پیادهسازی کردند. Chaowasakoo و همکاران یک سیستم ارسال کامیون در زمان واقعی را توسعه دادند که استراتژیهای حمل و نقل کامیون را با استفاده از دادههای زمان فعالیت کامیون-بیل به دست آمده از GPS برنامه ریزی میکند.

با این وجود ارائه یک الگوریتم شبیهسازی سیستمهای حمل و نقل کامیون جامع و موثر دشوار است. اول اینکه، معادن روباز با تغییرات مکرر در نقاط بارگیری در حین عملیات همراه با استفاده از مسیرهای حرکتی تجهیزات متعدد، بر خلاف معادن زیرزمینی مشخص میشوند. علاوه بر این، چندین عامل محیطی، مانند آب و هوا، ویژگیهای سنگ و شرایط جاده، بر عملیات حمل و نقل تأثیر میگذارد. بنابراین، طراحی یک الگوریتم شبیهسازی برای سیستمهای حمل و نقل کامیون در معادن روباز بزرگ، که در آن عملیات بارگیری و حمل و نقل سنگ معدن به طور همزمان در چندین مکان انجام میشود، دشوار است.

علاوه بر این، انواع مختلفی از الگوریتمهای شبیه سازی را میتوان برای یک طرح حمل و نقل که در زمان واقعی تغییر میکند، توسعه داد و تغییر این الگوریتمها بسته به تغییرات در طرح حمل و نقل دشوار است. بنابراین، توسعه یک استراتژی شبیهسازی ضروری است که نه تنها ویژگیهای سیستمهای حمل و نقل کامیون، بلکه توالی عملیات حملونقل مجزا را نیز درک کند. علاوه بر این، تکنیک شبیهسازی باید با استفاده از دادههای ردیابی تجهیزاتی که قبلاً بدون استفاده از الگوریتمهای مبتنی بر دانش قبلی جمعآوری شدهاند، بهطور دقیق تولید سنگ معدن و استفاده از تجهیزات را پیشبینی کند.

روشهای یادگیری عمیق اخیراً توجه تحقیقاتی را به خود جلب کردهاند، زیرا آنها تجزیه و تحلیل آسان و پردازش کارآمد مقادیر زیادی از دادههای بزرگ بهدستآمده از سیستمهای ICT را تسهیل میکنند. یادگیری عمیق یک تکنیک هوش مصنوعی (AI) است که در آن کامپیوتر ویژگیهای دادهها را تجزیه و تحلیل میکند و مدلهای پیشبینی را بدون دخالت انسان یا دانش قبلی طراحی میکند. روشهای یادگیری عمیق با استفاده از مدلهایی که از یک اتصال سلسله مراتبی لایههای ورودی، پنهان و خروجی تشکیل شدهاند، ویژگیهای داده سطح بالا را استخراج میکنند.

گرههای درون هر لایه به گرههای لایههای بعدی متصل میشوند و مقادیر پیشبینیشده را به عنوان خروجی با استفاده از روش پیشخور ارائه میکنند. به این ترتیب آموزش مدل یادگیری عمیق تا زمانی که خطاهای پیش بینی به حداقل برسد ادامه مییابد. مدلهای یادگیری عمیق بسته به نوع دادههای ورودی و روش پردازش دادههای مورد استفاده، به انواع مختلفی مانند شبکه عصبی عمیق (DNN)، شبکه عصبی کانولوشن (CNN) و شبکه عصبی بازگشتی (RNN) طبقهبندی میشوند.

اخیراً تحقیقات مختلفی برای ترکیب تکنیکهای یادگیری عمیق در کاربردهای صنعت معدن انجام شده است. مدلهایی که میتوانند ناهنجاریها را تشخیص دهند، پتانسیل رسوب را تحلیل کنند، مصرف سوخت کامیونها را پیشبینی کنند و الگوهای برش برشکنندههای معدن زغالسنگ را تشخیص دهند. علاوه بر این، چندین سیستم پیشبینی ریسک با استفاده از تکنیکهای یادگیری عمیق برای جلوگیری از وقوع حوادث معدن توسعه داده شدهاند. سایر سیستمهای مبتنی بر یادگیری عمیق که اخیراً توسعه یافتهاند شامل یک سیستم تشخیص تصویر بصری است که میتواند کارگران و وسایل نقلیه سنگین معدن را در معادن روباز طبقهبندی کند، سیستم ارزیابی پایداری برای راههای دروازه در یک محیط معدنکاری طولانی و سیستم پیشبینی خطرات سلامتی ناشی از لرزش کل بدن رانندگان کامیونهای معدن.

باک و چوی یک مدل DNN را برای پیشبینی تولید سنگ و استفاده سنگ شکن از یک سیستم حمل و نقل کامیون با استفاده از دادههای ردیابی تجهیزات به دست آمده با استفاده از یک سیستم شبکه بی سیم نصب شده در یک معدن زیرزمینی توسعه دادند. با این حال، نوالگوریتمی که قادر به یادگیری ویژگیهای سیستم کامیون-حمل و نقل و پیش بینی تولید سنگ معدن با استفاده از دادههای ردیابی تجهیزات است، هنوز برای استفاده در کاربردهای معدن روباز توسعه داده شده است.

پیشبینی تولید سنگ معدن از طریق یادگیری عمیق با استفاده از دادههای ردیابی تجهیزات چندین مزیت را به همراه دارد. این به درک الگوهای عملیاتی تجهیزات حمل و نقل کمک میکند و پیش بینی تولید سنگ معدن را منحصراً با استفاده از دادههای به دست آمده از سایتهای معدن بدون توسعه الگوریتمهای مبتنی بر دانش قبلی تسهیل میکند.

حتی در مواردی که شامل تغییرات در طرح حمل و نقل است، پیشبینی تولید سنگ معدن را میتوان با بهروزرسانی مدل پیشبینی با جدیدترین مجموعه دادهها محقق کرد. علاوه بر این، پیشبینی آخرین تولید سنگ معدن را میتوان با ارائه دادههای بهدستآمده در زمان واقعی به عنوان ورودی به مدل پیشبینی محقق کرد. علاوه بر این، روشهای یادگیری عمیق را میتوان در طول عمر معدنها با بهروزرسانی مداوم مدل پیشبینی زیربنایی آنها مورد استفاده قرار داد.

در این مطالعه، یک معدن سنگ آهک روباز نصب شده با سیستم مدیریت ایمنی معدن مبتنی بر فناوری اطلاعات و ارتباطات به عنوان محل بررسی استفاده شد. دو مدل DNN به ترتیب برای پیشبینی تولیدات سنگ معدن صبح و بعدازظهر طراحی شدند که گرههای لایه ورودی هر مدل با شرایط عملیاتی کامیون-حمل و نقل و زمان عملیات حمل و نقل به عنوان متغیر پیکربندی شدند.

دادههای آموزشی مدل DNN با پردازش دادههای بسته جمع آوری شده در دوره دو ماهه دسامبر 2018 تا ژانویه 2019 تولید شد. دو مدل با تغییر تعداد لایههای پنهان و گرههای مربوطه آموزش داده شدند و دقت پیشبینی آنها با محاسبه ضریب تعیین و میانگین درصد مطلق خطا (MAPE) برای دادههای آموزش و اعتبارسنجی ارزیابی شد. با استفاده از مدل DNN با کمترین خطای پیشبینی، تولیدات سنگ صبح و بعدازظهر در پنج روز از هفته دوم فوریه 2019 پیشبینی و با مقادیر مشاهدهشده مقایسه شد.

منطقه مطالعه

در این مطالعه، یک معدن روباز متعلق به شرکت سیمان هانیل، با مسئولیت محدود در جمهوری کره (مختصات موقعیت: 128° 19′ 58′′ شرقی؛ 37° 1′ 59′′ شمالی)، به عنوان محل بررسی انتخاب شد. این معدن سنگ آهک تولید میکند که سالانه حدود 8.1 میلیون تن سیمان از آن تولید میشود. شکل 1 نمای هوایی از معدن روباز انتخاب شده را نشان میدهد. این معدن تقریباً 2 کیلومتر طول، 700 متر عرض و 50 متر عمق دارد. دو منطقه تخلیه در معدن وجود دارد که هر کدام دارای یک محور فرآوری سنگ معدن هستند.

این معدن مجهز به 10 بیل، دو لودر و سه بولدوزر برای تسهیل در تولید سنگ معدن به همراه 15 کامیون کمپرسی با ظرفیت بارگیری 45، 60 و 84 تن برای حمل سنگ معدن است که از طریق ارسال آنی انجام میشود. یک مدیر تولید با در نظر گرفتن اهداف تولید روزانه سنگ معدن و عیارهای سنگ معدن، نقاط بارگیری را تعیین میکند. علاوه بر این، این مدیران رانندگان کامیون را از مقصد خود مطلع میکنند. رانندگان کامیون برای بارگیری سنگ معدن در کامیونهای خود به نقاط بارگیری میروند و متعاقباً به نزدیک ترین مناطق تخلیه میروند.

اگر هیچ کامیونی در انتظار تخلیه سنگ معدنی که حمل میکند وجود نداشته باشد، آنها فورا سنگ معدن را در شفت میریزند. در غیر این صورت منتظر نوبت خود هستند. اگر مقدار سنگ معدن تخلیه شده بیش از ظرفیت شفت باشد، کامیونها سنگ معدن اضافی را به محوطه ذخیرهسازی در منطقه تخلیه میریزند. سپس، رانندگان کامیون به نقاط بارگیری بر میگردند و عملیات حمل سنگ معدن را تکرار میکنند. سنگ معدن ریخته شده در شفت متعاقبا خرد شده و با استفاده از تسمه نقاله به کارخانه سیمان منتقل میشود.

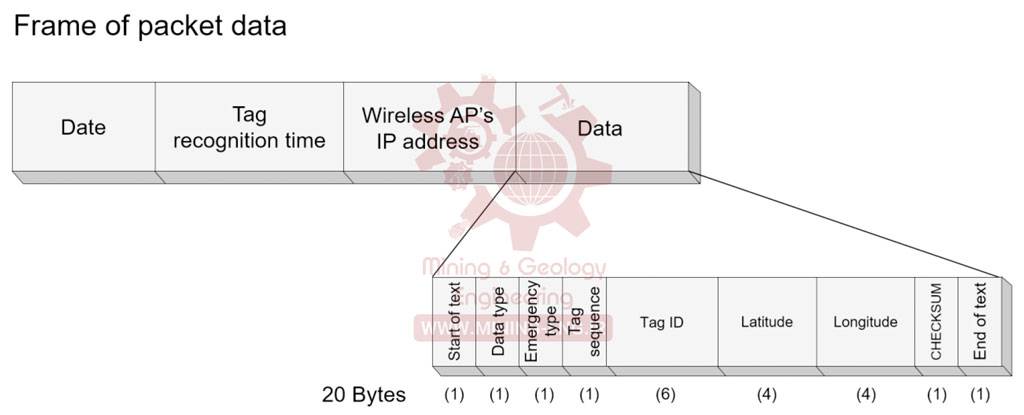

معدن روباز انتخاب شده در این مطالعه با سیستم مدیریت ایمنی معدن مبتنی بر فناوری اطلاعات و ارتباطات نصب شده است که مکان تجهیزات و کارگران معدن را ردیابی میکند و همچنین شرایط عملیاتی را نظارت میکند. چهار نقطه دسترسی بی سیم (AP) در محل بررسی در نظر گرفته شده نصب شده است. این APهای بیسیم با شناسایی برچسبهای متصل به تجهیزات، مکان تجهیزات را تأیید میکنند و این اطلاعات را به سرور وب در زمان واقعی ارسال میکنند. یک مدیر عملیات میتواند با مشاهده اطلاعات ارسال شده به سرور در داشبورد دفتر خود، مکان این تجهیزات و وضعیت عملکرد آن را در زمان واقعی بررسی کند (به شکل 2 مراجعه کنید). شکل 3 ساختار بسته داده ارسال شده به وب سرور را پس از شناسایی برچسبهای تجهیزات توسط APهای بی سیم نشان میدهد. دادههای بسته به تاریخ تشخیص برچسب، زمان تشخیص برچسب، آدرس IP شناسایی AP بی سیم و دادههای مکان برچسب طبقه بندی میشوند.

دادههای مکان تگ بیشتر به شروع متن (STX)، نوع داده، نوع اضطراری، دنباله برچسب، شناسه برچسب، عرض جغرافیایی، طول جغرافیایی، CHECKSUM و انتهای متن (ETX) تقسیم میشوند. دنباله برچسب تداوم دادههای بسته را نشان میدهد و اعدادی بین صفر تا 255 را شامل میشود. مکانهای کامیون به شکل مختصات طول و عرض جغرافیایی، همانطور که توسط GPS اندازه گیری میشود، در نماد درجه-دقیقه-ثانیه (DMS) ثبت میشود. تقریباً 700000 بسته داده در روز به وب سرور ارسال میشود.

روشها

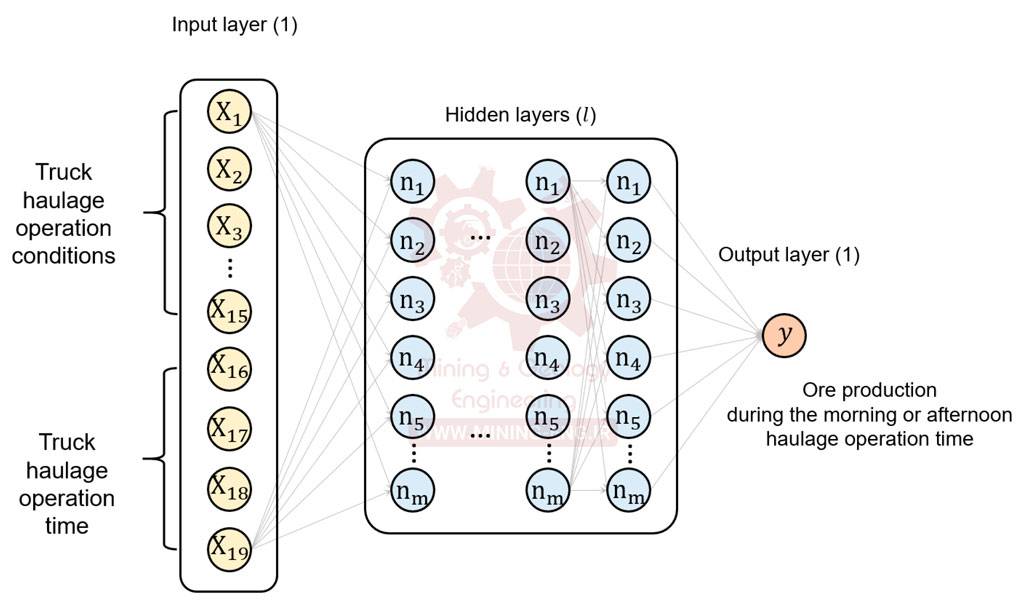

1) پیشبینی DNN

یک مدل DNN شامل سه لایه است: ورودی، پنهان و خروجی. شکل 4a مدل ساختار DNN را نشان میدهد. هر لایه شامل چندین گره است که به صورت سلسله مراتبی به تمام گرههای لایه بعدی متصل شده اند. لایههای ورودی و خروجی، به طور کلی، تک لایه هستند، در حالی که لایه پنهان ممکن است از دو یا چند لایه تشکیل شود. ویژگیهای داده به لایه ورودی داده میشود و مقادیر پیش بینی پس از پردازش آنها در لایههای پنهان از لایه خروجی به دست میآید. شکل 4b اصل پیشبینی یک مدل DNN را توضیح میدهد.

مجموع وزنی گرهها محاسبه میشود و مقادیر پیش بینی شده با استفاده از یک تابع فعال سازی که در هر گره لایه پنهان وجود دارد که مجموع وزنی گرهها را به عنوان ورودی دریافت میکند و آنها را به مقادیر معتبر تبدیل میکند، مشتق میشود. متداولترین تابع فعالسازی مورد استفاده در تحلیل رگرسیون، واحد خطی اصلاحشده (ReLU) است که اگر مجموع وزنی گرهها از صفر بیشتر یا مساوی شود، مقداری برابر با ورودی تولید میکند. در غیر این صورت، مقدار صفر را به دست میدهد.

ReLU مقادیر را با تغییر مکرر وزن در طول هر تمرین مدل DNN پیشبینی میکند. این تغییر وزن به صورت معکوس از لایه خروجی به لایه ورودی از طریق پس انتشار انجام میشود تا زمانی که تابع هزینه به حداقل برسد. تابع هزینه را میتوان به صورت مجموع مجذورات تفاوت بین مقادیر مشاهده شده و پیش بینی شده بیان کرد.

معادله (1) رابطه ارزیابی تابع هزینه (E) را تعریف میکند. در اینجا، n به تعداد گرههای لایه خروجی اشاره دارد، و ????k و ^????k، به ترتیب مقادیر مشاهدهشده و پیشبینیشده kام گره خروجی را نشان میدهند. معادله (2) وزن را به گونه ای تنظیم میکند که تفاوت بین وزن قبلی و مشتق جزئی تابع را بتوان وزن بعدی در نظر گرفت. در اینجا، i شماره گره در لایه قبلی، j نشان دهنده شماره گره در لایه بعدی، w t i j نشان دهنده وزن در زمان t، و η نشان دهنده نرخ یادگیری است.

2) طراحی مدل DNN

همانطور که قبلاً ذکر شد، دو مدل DNN در این مطالعه برای پیشبینی مستقل تولید سنگ صبح و بعدازظهر به دلیل تغییرات در ویژگیهای عملیات حمل و نقل کامیون در دورههای مختلف روز طراحی شدند. شکل 5 ساختار یک مدل DNN را نشان میدهد که شامل یک لایه ورودی، l لایه پنهان و یک لایه خروجی است. لایههای ورودی و خروجی به ترتیب شامل 19 گره و یک گره واحد هستند. لایه پنهان به گونهای طراحی شده است که m گرهها را در تمام لایههای l شامل شود.

به طور کلی، الگوریتمهای شبیهسازی سیستمهای حمل و نقل کامیونها تحلیل میکنند که کامیونها چقدر سنگ معدن را از منطقه بارگیری به منطقه تخلیه در طول زمان کار واحد برای پیشبینی تولید سنگ حمل میکنند. برای این منظور فاکتورهای شبیهسازی (زمان کار روزانه، تعداد کامیونهای اعزامی، ظرفیت بارگیری کامیون و غیره) و عوامل زمانی (زمان عملیات حمل و نقل کامیون) وارد الگوریتم شبیهسازی میشوند.

زمان عملیات حمل و نقل کامیون شامل رویدادهای مجزایی مانند بارگیری سنگ معدن، حرکت(رفت و برگشت)، تخلیه سنگ معدن، استقرار و انتظار است و میتواند با تئوری زمان چرخه کامیون پیشنهاد شده توسط Subolesk تعریف شود. در تئوری زمان چرخه کامیون، زمان چرخه کامیون (TCT) را میتوان به صورت مجموع زمان استقرار در لودر (STL)، زمان بارگیری (LT)، مسافت طی شده کامیون بارگیری شده (TL)، زمان توقف در منطقه تخلیه بیان کرد. (STD)، زمان تخلیه (DT)، زمان حرکت کامیون خالی (TE)، و میانگین زمان تاخیر (AD)، همانطور که در معادله 3 تعریف شده است.

در این مطالعه، گرههای ورودی در لایه ورودی بر روی فاکتورهای ورودی شبیهسازی سیستم حملونقل کامیون-حمل قرار گرفتند که متناسب با سیستم منطقه مورد مطالعه اصلاح شدند. گرههای ورودی در لایه ورودی را میتوان به شرایط عملیاتی کامیون-حمل و نقل و زمان عملیات حمل و نقل تقسیم کرد. گره لایه خروجی یا به صورت مشروط برای تولید سنگ در طول دوره حمل و نقل صبح یا بعد از ظهر تنظیم شد. جدول 1 گرههای ورودی مختلف را بر اساس نوع و واحد اندازه گیری آنها فهرست میکند. برای کنترل مقیاس متغیرهای ورودی، زمان عملیات به معنای نسبی بیان شد.

به عنوان مثال، اگر عملیات صبحگاهی از ساعت 8:30 صبح شروع شود. زمان شروع مربوطه روی 0 دقیقه تنظیم شد. بنابراین، اگر عملیات صبحگاهی در ساعت 12:00 بعد از ظهر به پایان برسد، زمان پایان مربوطه برابر با 210 دقیقه است. همین استدلال در مورد زمان شروع و پایان بعدازظهر نیز صدق میکند. فاصله بین زمانهای عملیات به تفاوت بین زمان شروع و پایان عملیات نسبی اشاره دارد. تعداد کامیونهای اعزام شده با ظرفیت بارگیری برابر است با تعداد کامیونهای مشاهده شده در زمان شروع عملیات. میانگین زمان سفر یک کامیون برابر با زمان مورد نیاز یک کامیون برای سفر به نقطه بارگیری (از منطقه تخلیه) بارگیری سنگ معدن و بازگشت به منطقه تخلیه است.

3) آمادهسازی داده برای مدل DNN

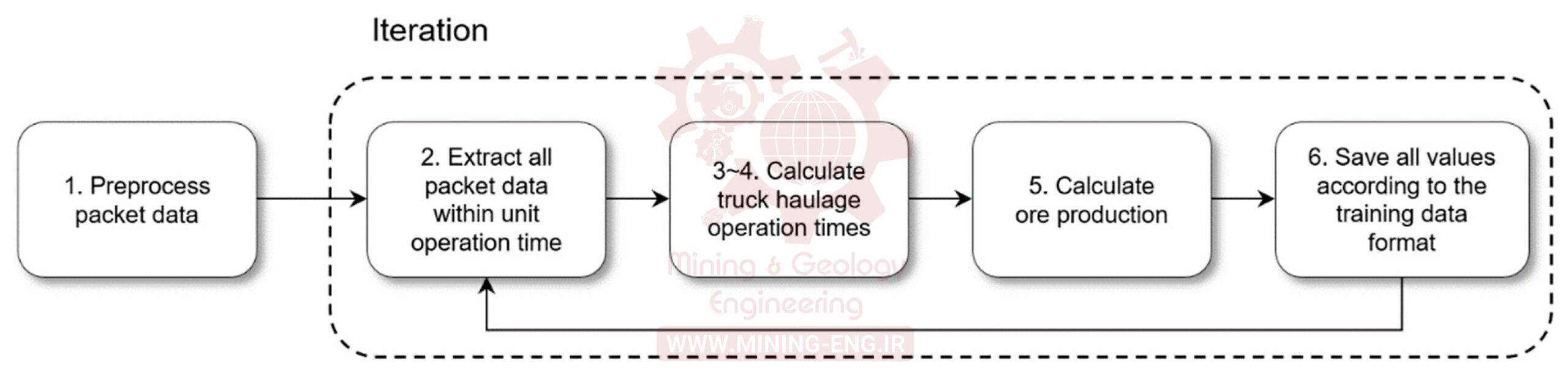

دادههای آموزشی برای مدل DNN پیشنهادی با پردازش حدود 35.7 میلیون بسته داده به دست آمده از سیستم مدیریت ایمنی معدن تولید شد. پردازش در طول دو ماه – دسامبر 2018 و ژانویه 2019 انجام شد. نتایج تجزیه و تحلیل دادههای بسته نشان داد که عملیات صبحگاهی از ساعت 8:30 صبح (زمان نسبی: 0 دقیقه) تا 12:00 بعد از ظهر پیش رفت. (زمان نسبی: 210 دقیقه)، در حالی که عملیات بعد از ظهر از ساعت 13:00 به طول انجامید. (زمان نسبی: 0 دقیقه) تا 4:30 بعد از ظهر. (زمان نسبی: 210 دقیقه). فرآیند تولید داده به کار گرفته شده در این مطالعه به شرح زیر توضیح داده شده است (به شکل 6 مراجعه کنید):

- اول، تمام دادههای بسته حادثه از پیش پردازش شده بودند. متعاقبا، دادههای بسته ارسال شده از سومین AP3 (AP3) به همراه دادههای تشخیص برچسب کامیون استخراج شدند. تمام مقادیر هگزا دسیمال به اعشار تبدیل شد.

- دادههای بسته ثبت شده در فواصل زمانی عملیات معتبر متعاقبا نمونه برداری شدند. فواصل زمانی عملیات بر روی 30، 60، 90، 120، 150، 180، و 210 دقیقه با نوبتهای افزایشی 2 دقیقه ای برای در نظر گرفتن موارد احتمالی که دوره 0 تا 210 دقیقه را پوشش میدهند، تنظیم شد. به عنوان مثال، اگر فاصله زمانی عملیات برابر با 30 دقیقه باشد، 91 مورد احتمالی مانند 0-30، 2-32، 4-34، و 180-210 دقیقه را میتوان در طول جلسه صبح در نظر گرفت.

- دادههای بسته استخراجشده بر اساس شناسه برچسب کامیون طبقهبندی شد و استفاده از منطقه تخلیه کامیونها محاسبه شد. استفاده از منطقه A توسط کامیونهای 45 تنی از منطقه A به عنوان نسبت تعداد بازدید از منطقه تخلیه A به مجموع بازدیدهای منطقه تخلیه A و منطقه تخلیه B محاسبه شد (به معادله 4 مراجعه کنید. )). اگر کامیونها بیش از 1 دقیقه در داخل یک منطقه تخلیه باقی بمانند (می توان با مقایسه مختصات طول و عرض جغرافیایی یک کامیون ثبت شده به عنوان داده بسته با مختصات منطقه تخلیه محاسبه کرد). تعداد بازدیدهای انجام شده توسط یک کامیون از منطقه تخلیه یک بار افزایش یافت. در معادله (4)، U(DA)45 و U(DB)45 به ترتیب استفاده از منطقه تخلیه A و B را نشان میدهند. توسط کامیونهای 45 تنی، در حالی که NV(DA)45 و NV(DB)45 به ترتیب تعداد بازدیدهای انجام شده توسط کامیونهای 45 تنی از مناطق تخلیه A و B را نشان میدهند.

- میانگین زمان رفت و برگشتی کامیونها به ترتیب در داخل و خارج از محدوده تخلیه نیز محاسبه شد. معادله (5) میانگین زمان اقامت (AST(DA)) همه کامیونها را در منطقه تخلیه A محاسبه میکند. در اینجا، TST(DA)45، TST(DA)60، و TST(DA)84 مجموع زمانهای انتظار در منطقه تخلیه A مربوط به کامیونهای 45، 60، و 84 تنی را نشان میدهند. معادله (6) میانگین زمان رفت وبرگشتی (ATT(DA)) همه کامیونها را با استفاده از منطقه تخلیه A محاسبه میکند.در این معادله، TTT(DA)45، TTT(DA)60 و TTT(DA)84 به ترتیب مجموع زمانهای رفت و برگشتی مربوط به کامیونهای 45، 60 و 84 تنی را با استفاده از منطقه تخلیه A نشان میدهند.

- مقدار سنگ معدن تولید شده در طول یک زمان عملیات معین با ضرب ظرفیت بارگیری هر کامیون در تعداد بازدیدهایی که از منطقه تخلیه انجام داده است محاسبه شد (به معادله (7) مراجعه کنید).

- در نهایت، تمام مقادیر محاسبهشده در قالب دادههای آموزشی ذخیره شدند، بازه زمانی عملیات بعدی تنظیم شد و فرآیند فوق ۲ تا ۵ بار تکرار شد.

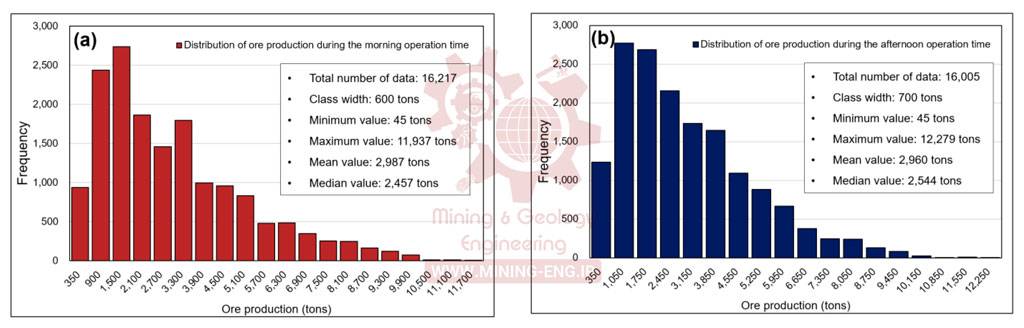

4) تجزیه و تحلیل آماری دادههای آموزشی

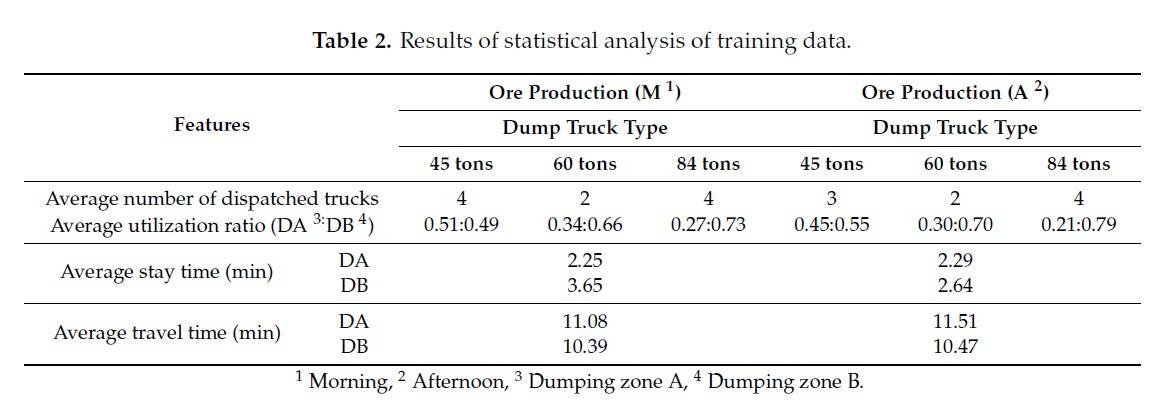

با استفاده از فرآیند توصیف شده در بالا، 16217 مجموعه داده آموزشی برای مدل DNN پیشنهادی برای پیشبینی تولید سنگ معدن صبحگاهی تولید شد و مجموعه دادههای مربوط به تولید سنگ معدن بعد از ظهر برابر با 16005 بود. شکل 7 توزیع تولیدات سنگ معدن صبح و عصر را نشان میدهد. همانطور که مشاهده میشود میانگین تولید سنگ صبحگاهی 2987 تن و تولید بعدازظهر معادل 2960 تن بوده است. جدول 2 مقادیر میانگین تعداد کامیونهای ارسال شده، استفاده از منطقه تخلیه، زمان انتظار و زمان رفت و برگشتی مشاهده شده در طول عملیات صبح و بعد از ظهر را فهرست میکند.

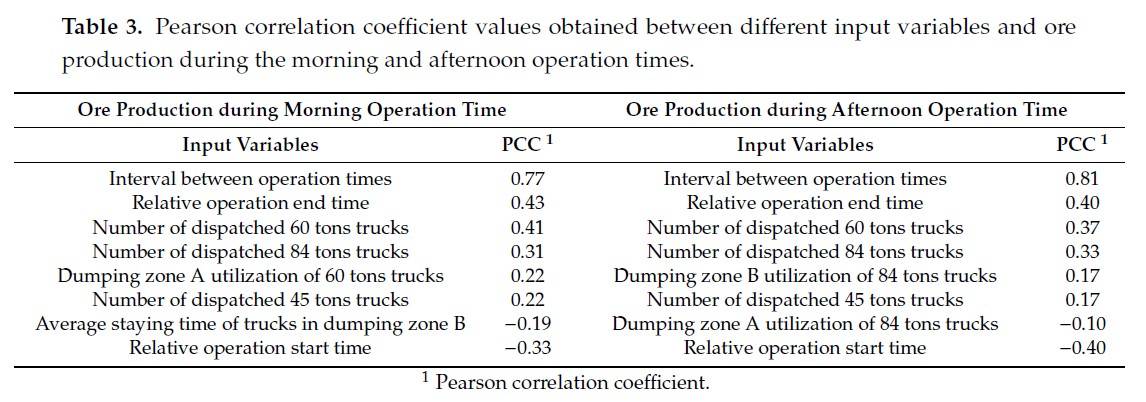

مقدار ضریب همبستگی پیرسون بین متغیرهای ورودی و تولید سنگ معدن محاسبه شد و همبستگی بین آنها با استفاده از دادههای آموزشی مورد تجزیه و تحلیل قرار گرفت (به جدول 3 مراجعه کنید). معادله (8) رابطه ای را برای ارزیابی ضریب همبستگی پیرسون (r) ارائه میدهد. در این معادله، n تعداد نمونهها را نشان میدهد. xi و yi مقادیر نمونه i را نشان میدهند. x نشان دهنده میانگین x نمونهها است. و y نشان دهنده میانگین y نمونهها است.

مقادیر ضریب همبستگی پیرسون بین تولید سنگ معدن و فاصله زمانی عملیات به ترتیب 0.77 و 0.81 برای زمان عملیات صبح و بعد از ظهر مشاهده شد. فاصله زمانی بین زمانهای عملیات، بدون در نظر گرفتن زمان عملیات، بیشترین همبستگی مثبت را با تولید سنگ معدن نشان داد. علاوه بر این، زمان پایان عملیات نسبی و تعداد کامیونهای 60 و 80 تنی ارسال شده، همبستگی مثبتی با تولید سنگ معدن نشان داد، در حالی که زمان نسبی شروع عملیات، همبستگی منفی با تولید سنگ معدن نشان داد.

5) راهاندازی آزمایشی برای آموزش مدل DNN

برای بهینهسازی مدلهای DNN برای پیشبینی کارآمد تولید سنگ صبح و بعدازظهر، مدلهای DNN با تنظیمات مختلف برای تعداد لایههای پنهان و تعداد گرههای درون آنها آموزش داده شدند.جدول 4 تعداد لایههای پنهان و تعداد گرههای لایه پنهان را برای آموزش مدل DNN با تجربه توصیف میکند. تعداد لایههای پنهان از سه تا پنج و تعداد گرههای لایه پنهان از 30 تا 50 افزایش 10 متغیر بود.

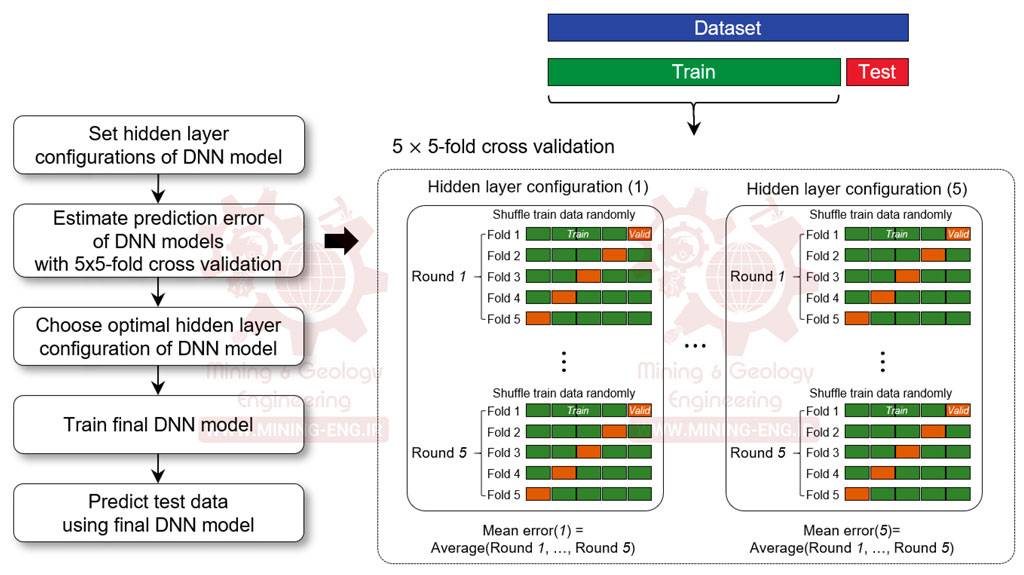

برای ارزیابی عملکرد پیشبینی مدلهای DNN با پیکربندیهای لایه پنهان مختلف، یک اعتبارسنجی متقابل 5 برابری پنج بار انجام شد. اعتبار سنجی متقابل 5 برابری به طور تصادفی مجموعه دادهها را به هم میزند و مجموعه دادهها را به پنج مجموعه تقسیم میکند. یک مجموعه برای مجموعه اعتبارسنجی و چهار مجموعه دیگر برای مجموعه آموزشی استفاده میشود. پنج اعتبار سنجی تجربی در یک دور اجرا میشود. پس از یک دور اعتبارسنجی متقاطع، فرآیند تصادفی کردن کل مجموعه دادهها دوباره تکرار میشود. یعنی در مجموع 25 اجرای آزمایشی برای ارزیابی عملکرد در مدل DNN استفاده میشود.

برای ارزیابی خطای پیشبینی مدلهای DNN، مقادیر ضریب تعیین (R2) و میانگین درصد مطلق خطا (MAPE) بین مقادیر پیشبینیشده و مشاهدهشده ارزیابی شد. معادله (9) ارزیابی ضریب تعیین را تعریف میکند که در آن n تعداد مجموعههای داده را نشان میدهد. yi نشاندهنده مقدار مشاهدهشده ith دادههای آموزشی است. ˆyi مقدار پیشبینیشده دادههای آموزشی i را نشان میدهد. و y نشان دهنده میانگین مقدار مشاهده شده است. معادله (10) ارزیابی MAPE را توصیف میکند.

آزمون T-significance برای تعیین اینکه آیا تفاوتهای عملکرد مدلهای DNN برای دادههای اعتبارسنجی از نظر آماری معنیدار هستند یا خیر، انجام شد. آزمون T مقدار p را با در نظر گرفتن میانگین و واریانس تفاوت MAPE دو مدل DNN محاسبه میکند و تعیین میکند که آیا فرضیه صفر رد یا پذیرفته شده است. فرضیه صفر به این معنی است که هیچ تفاوت عملکرد پیش بینی بین دو مدل DNN وجود ندارد. اگر مقدار p برابر یا کمتر از سطح معنی داری باشد، فرض صفر رد میشود.

معادله (11) به واریانس تفاوت MAPE دو مدل DNN اشاره دارد، که در آن k نشاندهنده تعداد چینها، r نشاندهنده تعداد کل دورهای اعتبارسنجی متقاطع است. x نشان دهنده تفاوت MAPE برای دادههای اعتبارسنجی دو مدل DNN، m نشان دهنده میانگین تفاوت MAPE دو مدل DNN است. معادله (12) تصحیح شده ازمونهای kبرابر، ارزیابی متقابل، آزمون t است. در اینجا n1 تعداد دادههای آموزشی را نشان میدهد و n2 تعداد دادههای اعتبار سنجی را نشان میدهد. T-value با توجه به درجه آزادی از طریق توزیع t استیودنت به مقدار p تبدیل میشود. سطح معنی داری 05/0 تعیین شد و آزمون دو دنباله انجام شد.

شکل 8 نمودار جریانی از الگوریتم توسعه یافته در این مطالعه را برای آموزش مدل DNN نشان میدهد. این الگوریتم به عنوان یک اسکریپت پایتون توسعه داده شد و با استفاده از TensorFlow (گوگل؛ منلو پارک، کالیفرنیا، ایالات متحده آمریکا) – یک ماژول یادگیری عمیق منبع باز – پیادهسازی شد. ساختار مدل DNN پیشنهادی ابتدا پیکربندی شد و پس از آن، ارزیابی خطای پیشبینی با اعتبار سنجی متقابل 5 * 5 برابر انجام شد. پس از انتخاب بهترین پیکربندی لایه پنهان مدل DNN، آموزش مدل نهایی DNN با استفاده از کل دادههای آموزشی انجام شد. مدل DNN بهینه که کمترین خطای پیشبینی را نشان میدهد برای استفاده بعدی در نظر گرفته شد. هزار تکرار برای آموزش مدل DNN انجام شد و ReLU به عنوان تابع فعالسازی استفاده شد. بهینه ساز Adamبه عنوان وسیله ای برای استفاده از روش گرادیان-نزولی در نظر گرفته شد.

6) استنباط با استفاده از مدل DNN

تخمین مقادیر تولید سنگ معدن صبح و بعدازظهر در فوریه 2019 با استفاده از مدلهای DNN بهینهسازی شده و آموزشدیده شده در بالا به دست آمد. هفته اول فوریه 2019 یک هفته تعطیلات ملی در جمهوری کره بود که منجر به کاهش تولید سنگ معدن شد. میانگین روزانه تولید سنگ معدن در هفته اول فوریه نسبت به ماه قبل تقریباً 10 هزار تن کاهش یافته است.

کاربرد مدل DNN پیشنهادی با توجه به پیشبینیهای دقیق تولید سنگ معدن در محل معدن شناسایی شده، با اعمال همین پیشبینیها در زمانهای عملیات صبح و بعدازظهر طی پنج روز ارزیابی شد: 9، 11، 12، 13 و 14 فوریه 2019. تولید سنگ معدن در صبح ،مقدار سنگ معدن استخراج شده در 210 دقیقه بین ساعت 8:30 صبح تا 12:00 بعد از ظهر را به خود اختصاص داده است.

بر این اساس، تولید سنگ معدن بعد از ظهر، عملیات معدنی انجام شده بین ساعت 13:00 را به خود اختصاص داده است. و ساعت 4:30 بعد از ظهر دادههای ورودی برای مدلهای DNN با پردازش تقریباً 280000 نمونه داده بستهای که طی پنج روز که در بالا اشاره شد ثبت شدهاند، تولید شد. جدول 5 مقادیر متغیر ارائه شده به عنوان ورودی دو مدل DNN را فهرست میکند.

بر اساس این دادههای ورودی مشخص شد که تعداد کامیونهای 45، 60 و 84 تنی اعزامی برای عملیات در صبح روز 9 فوریه به ترتیب بالغ بر چهار، دو و چهار دستگاه بوده که تمامی این کامیونها مورد استفاده قرار گرفته اند. همچنین مشخص شد که میانگین زمان اقامت کامیونها در منطقه تخلیه B، میانگین زمان سفر و تولید سنگ معدن محاسبهشده به ترتیب 2.83 دقیقه، 10.6 دقیقه و 6819 تن بوده است. برای محاسبه نرخ افزایش خطا بین مقادیر محاسبه شده و مشاهده شده، خطای استنتاج با درصد خطا (PE)، همانطور که در رابطه (13) تعریف شده است، ارزیابی شد:

نتایج

الف) ارزیابی تجربی مدلهای DNN آموزش دیده (تحت آموزش)

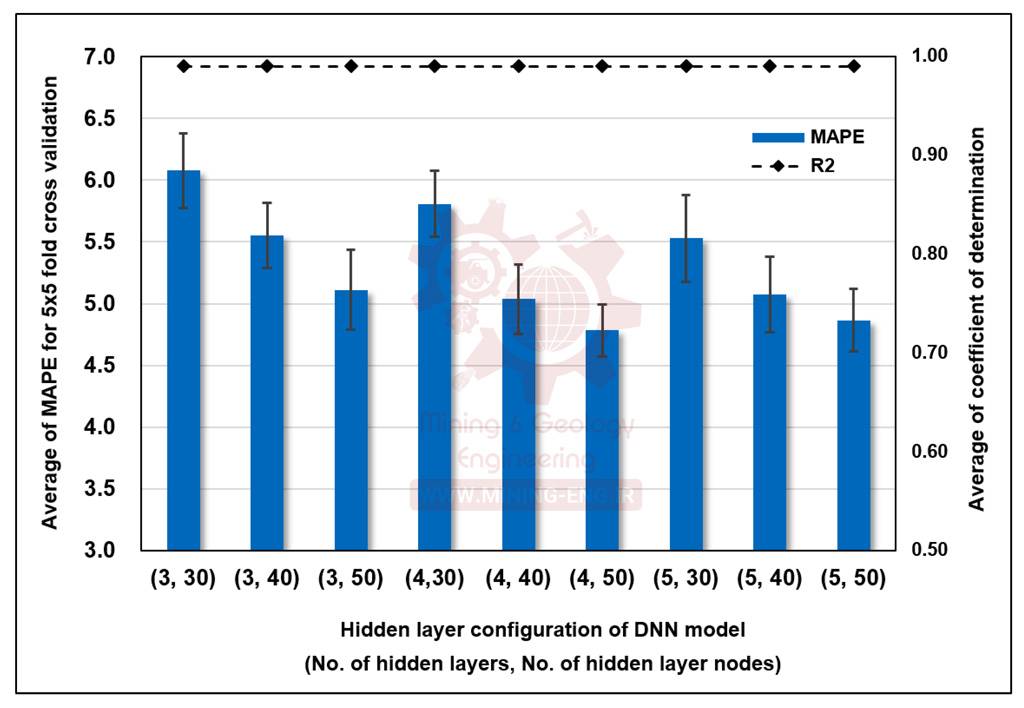

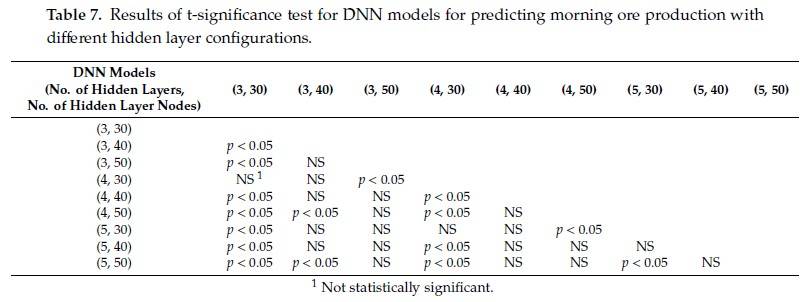

شکل 9 روند مشاهده شده در مقادیر میانگین محاسبهشده R2 و MAPE را نشان میدهد که در طی 5 در 5 اعتبارسنجی متقابل نشان میدهد که مدلهای DNN پیشبینی صبح و بعدازظهر، مطابق با تغییرات در شرایط لایه پنهان، بهدست آمدهاند. همانطور که مشاهده میشود، مقدار متوسط R2 برای دادههای اعتبار سنجی برابر با 0.99 با افزایش تعداد گرههای لایه پنهان، صرف نظر از تعداد لایههای پنهان است.

مقادیر MAPE برای دادههای اعتبار سنجی با افزایش تعداد گرههای لایه پنهان، صرف نظر از تعداد لایههای پنهان، کاهش مییابد. بالاترین مقدار MAPE برای دادههای اعتبارسنجی زمانی که تعداد لایههای پنهان سه لایه و تعداد گرههای مربوطه 30 بود، 6.08 درصد بود، در حالی که کمترین مقدار MAPE 4.78 درصد برای چهار لایه پنهان و 50 گره لایه پنهان مشاهده شد.

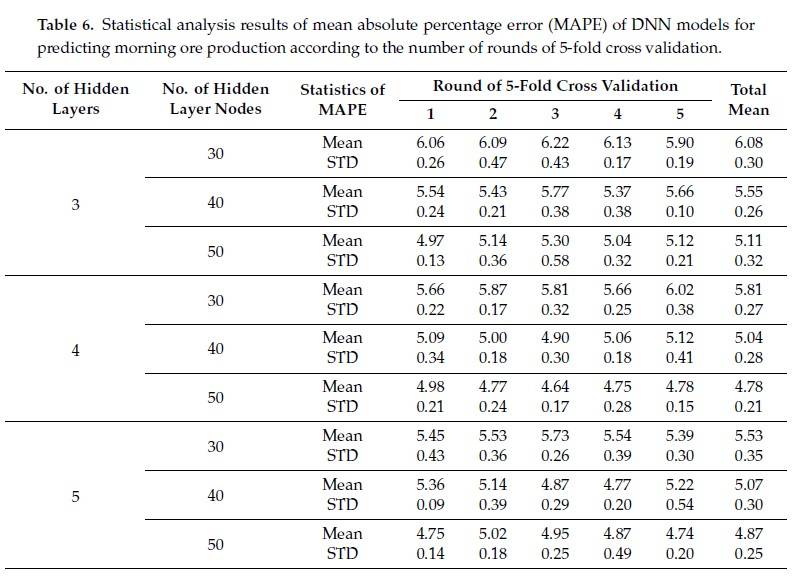

جدول 6 میانگین و انحراف استاندارد MAPE مدلهای DNN را برای دادههای اعتبار سنجی، مطابق با تعداد دورهای اعتبار سنجی متقاطع 5 برابری توصیف میکند. کمترین میانگین و انحراف استاندارد MAPE در (4، 50)، (5، 50)، و (4، 40) شرایط پیکربندی لایه پنهان مورد تجزیه و تحلیل قرار گرفت. جدول 7 نتایج آزمون معنی داری t را برای مدلهای DNN فهرست میکند.

در جدول، ۰۵/۰p< نشان میدهد که تفاوت MAPE دو مدل از نظر آماری معنیدار است. در مقابل، ” NS” به این معنی است که عملکرد پیشبینی دو مدل هر دو با یکدیگر برابر بودند. نتایج آزمون معنیداری t برای MAPE مدلهای DNN نشان میدهد که مدلهای DNN با (4، 40)، (5، 50)، و (4، 40) پیکربندی لایه پنهان بدون تفاوت آماری معنیدار در عملکرد پیشبینی دنبال میشوند.

در این مطالعه، مدل DNN مربوط به مقدار MAPE برای دادههای اعتبارسنجی برای تحقق عملکرد بهینه در پیشبینی تولید سنگ صبحگاهی در نظر گرفته شد. مدل بهینه شامل چهار لایه پنهان و 50 گره لایه پنهان است.

مشابه شکل 9، شکل 10 روند مقادیر R2 و MAPE مربوط به مدل DNN را برای پیش بینی تولید سنگ معدن بعد از ظهر نشان میدهد. مقدار متوسط R2 بدون توجه به تعداد لایههای پنهان و گرههای لایه پنهان برابر با 0.99 بود. مقدار متوسط مقادیر MAPE، به طور کلی، با افزایش گرههای لایه پنهان کاهش مییابد. بالاترین مقدار MAPE ، 7.00 درصد مربوط به سه لایه پنهان و 30 گره لایه پنهان است، در حالی که کمترین مقدار آن 5.22 درصد مربوط به پنج لایه پنهان و 50 گره لایه پنهان است.

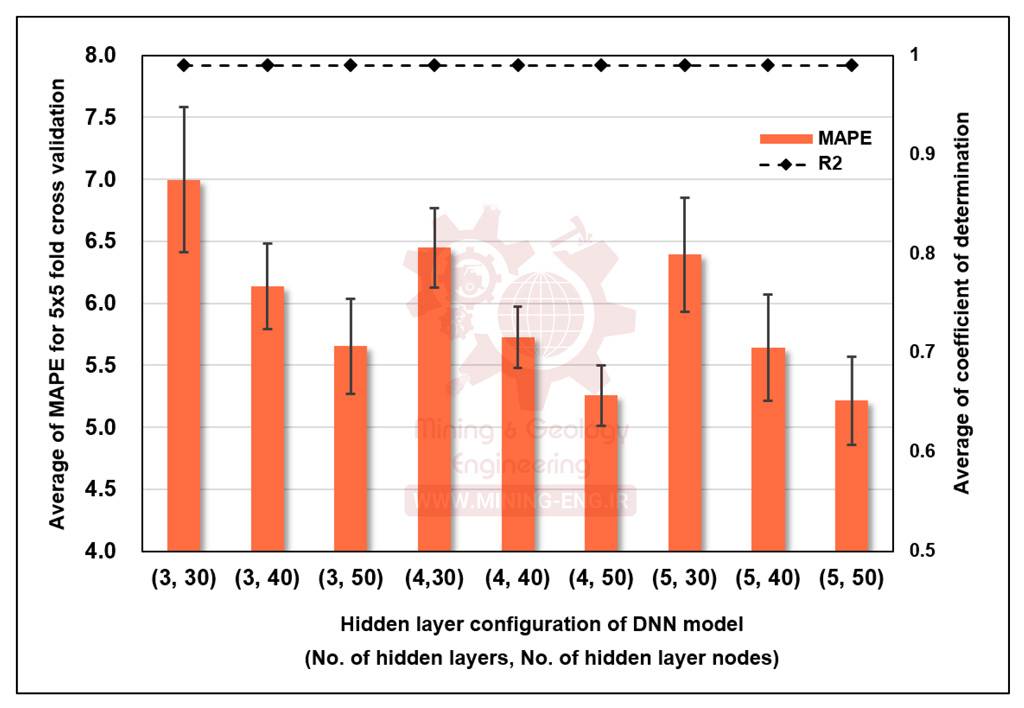

جدول 8 نتایج تحلیل آماری MAPE مدلهای DNN را برای پیشبینی تولید سنگ معدن بعد از ظهر، مطابق با تعداد دور اعتبارسنجی متقاطع 5 برابری نشان میدهد. مشاهده شد که خطای پیشبینی تولید سنگ معدنی بعدازظهر زمانی کمتر بود که تعداد لایههای پنهان و تعداد گرههای مربوطه به ترتیب (5، 50)، (4، 50 و (3، 50) بود. همانطور که در جدول 9 مشاهده شد، هیچ تفاوت آماری معنی داری در عملکرد پیش بینی در بین سه مدل DNN وجود نداشت.

در این مطالعه، مدل DNN بهینه، به عنوان مدل مربوط به، کمترین میانگین و انحراف استاندارد مقدار MAPE برای دادههای اعتبارسنجی (یعنی چهار لایه پنهان و 50 گره لایه پنهان)، برای پیشبینی دقیق تولید سنگ معدن بعدازظهر انتخاب شد.

ب) استنتاج با استفاده از مدلهای DNN بهینه

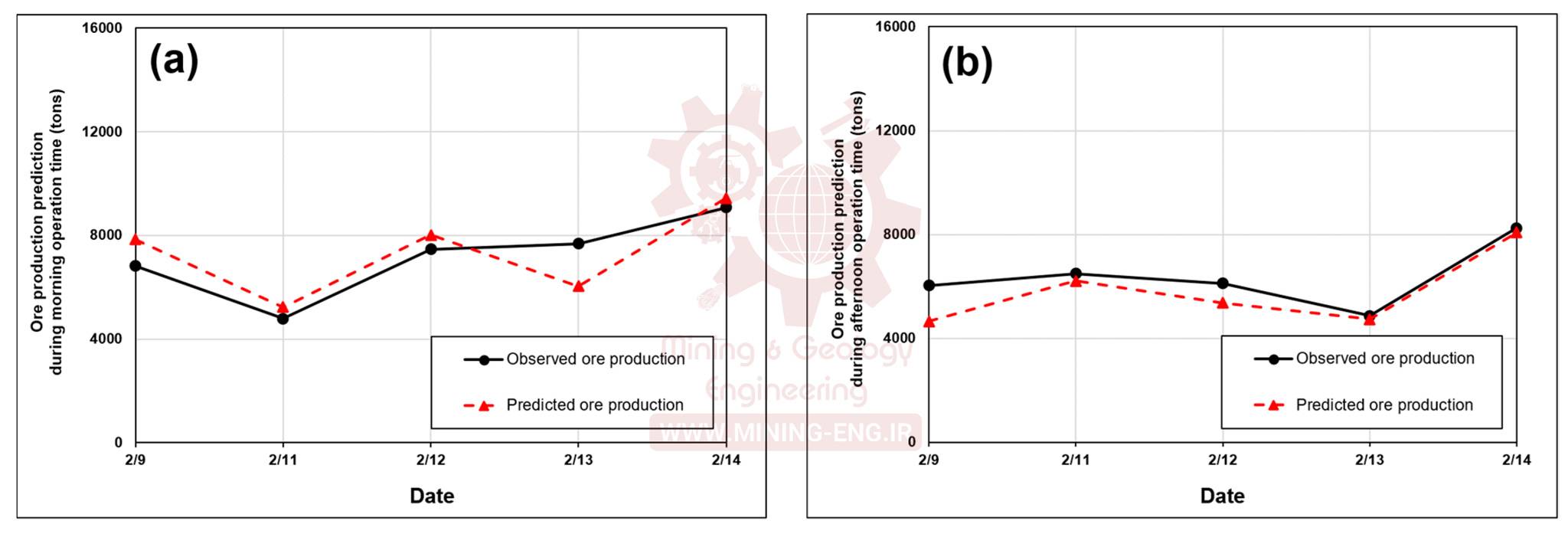

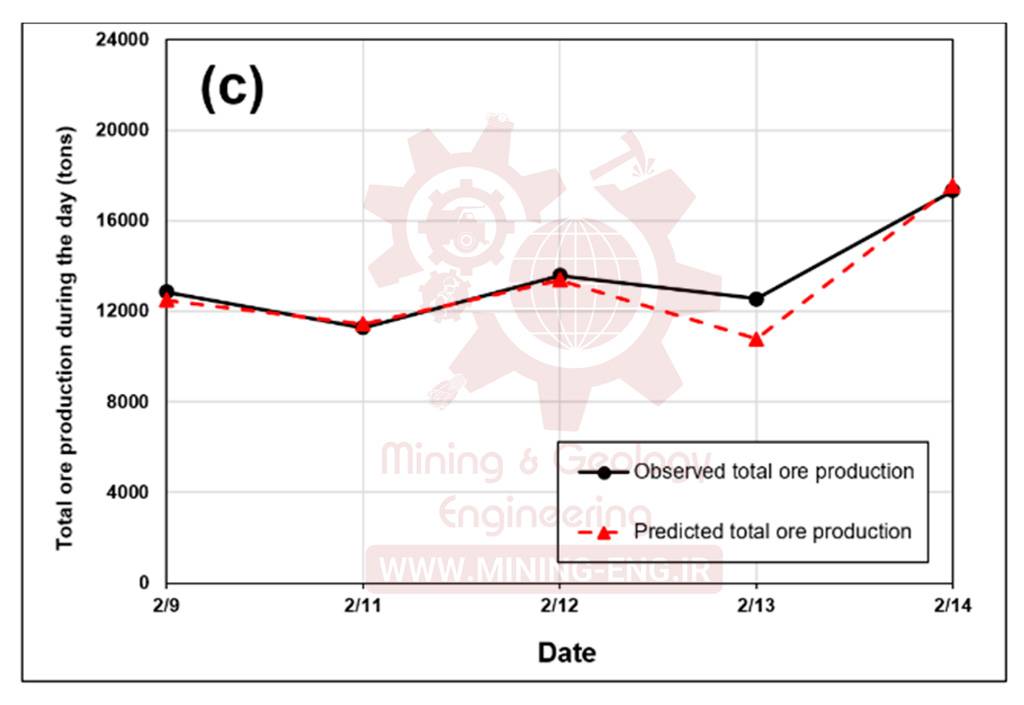

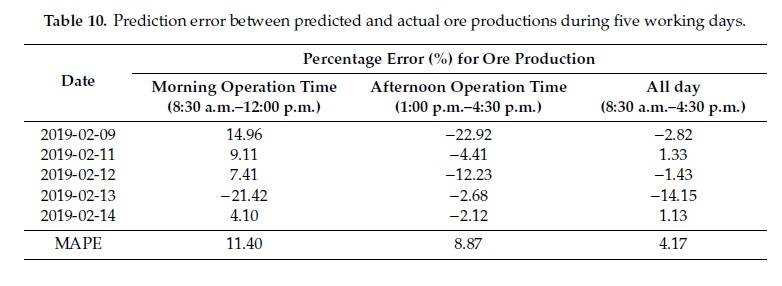

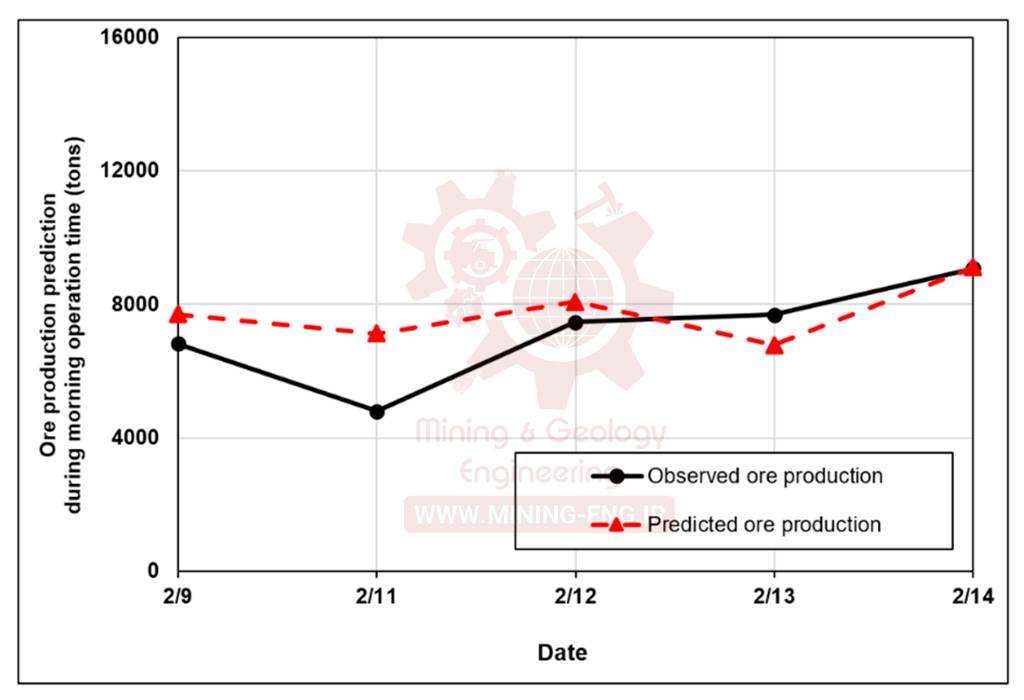

با استفاده از مدلهای DNN بهینه صبح و بعدازظهر، تخمین تولید سنگ معدن به مدت پنج روز در هفته دوم فوریه 2019 به دست آمد. نتایج در شکل 11 نشان داده شده است. جدول 10 مقادیر خطای پیش بینی برای تولید سنگ معدن را بر اساس تاریخ فهرست میکند. در خصوص تولید سنگ صبحگاهی، در مقایسه با مقادیر واقعی، پیشبینیهای تولید سنگ معدن به ترتیب در 9، 11، 12 و 14 فوریه 2019 به ترتیب 14.96، 9.11، 7.41 درصد و 4.10 درصد بیش از حد برآورد شده است، در حالی که پیشبینیهایی که 21.42 درصد کمتر برآورد شده بودند، به ترتیب در 13 فوریه 2019 به دست آمدند.

پیشبینی تولید سنگ معدن صبح برای پنج روز ،میانگین خطای مطلق 11.40٪ را نشان داد. در خصوص تولید سنگ معدن بعد از ظهر، در مقایسه با مقادیر واقعی، پیشبینی تولید سنگ معدن به میزان 22.92، 4.41، 12.23، 2.68 درصد و 2.12 درصد در 9، 11، 12، 13 و 14 فوریه 2019 کمتر برآورد شده است. به ترتیب. میانگین خطای مطلق در تولید سنگ معدن بعدازظهر برای پنج روز 8.87 درصد بوده که نسبت به تولید سنگ صبحگاهی 2.53 درصد کمتر است. مقایسه بین مجموع ارزش تولید سنگ معدنی پیشبینیشده صبح و بعدازظهر و تولید روزانه واقعی سنگ معدن نشان داد که این دو مقدار تقریباً یکسان هستند و MAPE حاصل معادل 4.17٪ است.

دلیل اصلی تفاوت مشاهده شده در تولید واقعی سنگ معدن و پیش بینی شده توسط مدلهای DNN این است که شرایط عملیاتی حمل و نقل، مانند تعداد کامیونهای ارسال شده، زمان اقامت آنها در منطقه تخلیه و میانگین زمان سفر، در زمان واقعی در طول زمان متفاوت است. صبح و بعدازظهر ساعت کار اگر تعداد کامیونهای اعزام شده در حین کار کاهش یابد یا کامیونی به نقاط بارگیری دور از مناطق تخلیه اختصاص داده شود، تولید سنگ میتواند به طور قابل توجهی متفاوت باشد. با این حال، در این مطالعه، از آنجایی که پیشبینیهای تولید سنگ معدن منحصراً با در نظر گرفتن شرایط عملیاتی در زمانهای شروع عملیات انجام شد، خطاهای استنتاج برای دادههای اعتبارسنجی بیشتر از خطاهای پیشبینی مشاهده شد.

بحث و گفتگو

پیشبینی تولید سنگ معدن در زمان واقعی با استفاده از مدلهای DNN بهینه

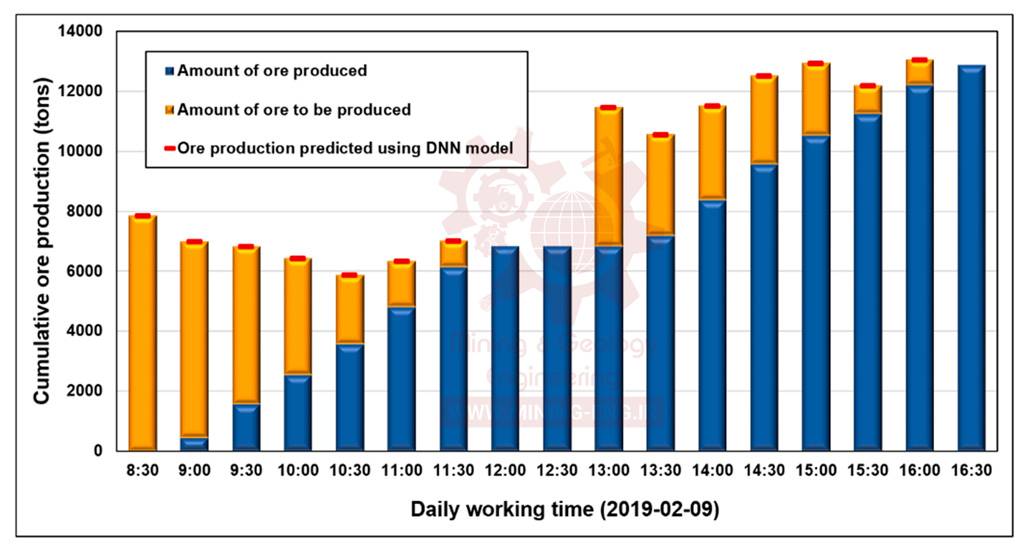

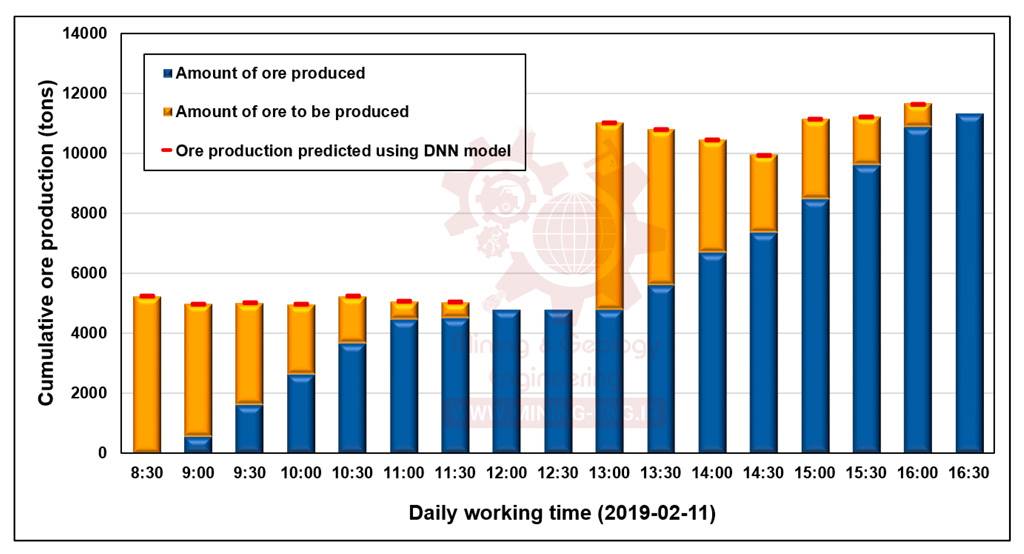

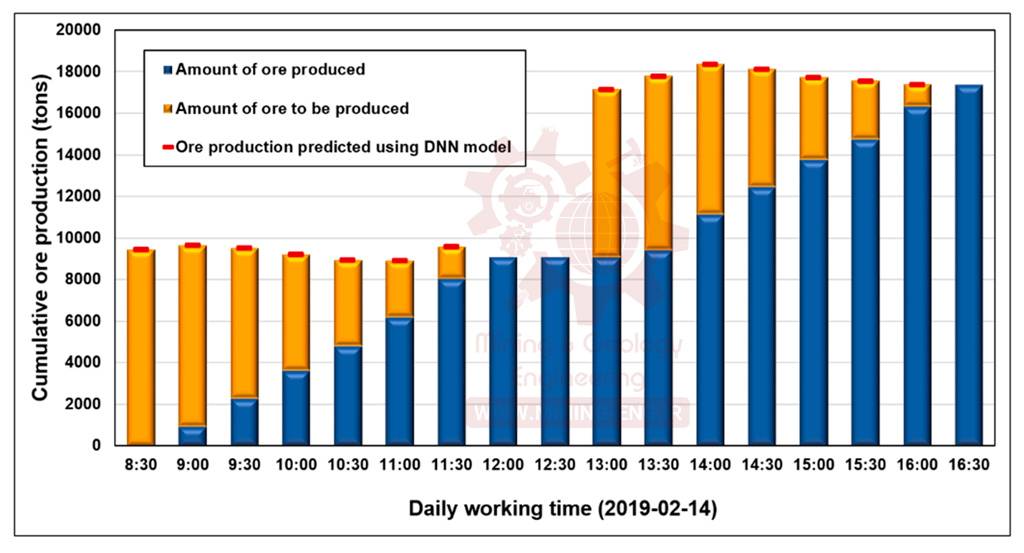

در این مقاله، پیشبینیهای تولید سنگ معدن هر 30 دقیقه در طول زمان عملیات صبح و بعدازظهر در 9، 11 و 14 فوریه 2019 با استفاده از مدلهای DNN بهینه برای محاسبه تغییرات در شرایط سیستم حملونقل که در زمان واقعی رخ میدهند، پیشبینی شد. هفت پیشبینی تولید سنگ معدن در زمانهای شروع 8:30 صبح (0 دقیقه)، 9:00 صبح (30 دقیقه)، 9:30 صبح (60 دقیقه)، و غیره تا ساعت 12:00 انجام شد. (210 دقیقه) در طول صبح. ساعت شروع مربوطه در بعد از ظهر ساعت 13:00 بود. (0 دقیقه)، 1:30 بعد از ظهر (30 دقیقه)، 2:00 بعد از ظهر (60 دقیقه) و غیره تا ساعت 4:30 بعد از ظهر. (210 دقیقه). تعداد کامیونهای اعزام شده برابر با تعداد کامیونهای 45، 60 و 84 تنی بود که برای عملیات حمل و نقل در زمان شروع هر پیش بینی اعزام شدند.

استفاده از منطقه تخلیه، میانگین زمان اقامت کامیونها در منطقه تخلیه، و میانگین زمان سفر آنها با استفاده از نتایج تجزیه و تحلیل آماری شرح داده شده در بخش 3 تنظیم شد. شکل 12 نتایج پیش بینی به دست آمده برای 9 فوریه 2019 را نشان میدهد. مقادیر پیش بینی شده تولید سنگ معدن در طول زمان بهره برداری صبح و بعدازظهر به همراه تولید سنگ معدن تجمعی تا پایان آخرین پیش بینی در شکل نشان داده شده است. به دلیل افزایش تدریجی میانگین زمان توقف در منطقه تخلیه B بین ساعت 8:30 صبح تا 10:00 صبح، تولید سنگ معدن مربوطه کاهش تدریجی را نشان داد.

در ساعت 10:30 صبح، یک کامیون 45 تنی از اعزام خارج شد. این نشان دهنده کمترین تولید سنگ معدن در زمان مذکور است. اما میانگین زمان سفر کامیونها از ساعت 11 صبح به بعد کاهش یافت و در نتیجه تولید سنگ معدن مجدداً افزایش یافت. در ساعت 13:30 هرکدام یک کامیون 45 تنی و 60 تنی از اعزام خارج شدند و در نتیجه تولید سنگ معدن کاهش قابل توجهی داشت. با این حال، با توجه به کاهش میانگین زمان سفر با کامیون از ساعت 14:00 بعد از ظهر. به بعد، تولید سنگ معدن یک بار دیگر افزایش یافت.

شکل 13 پیشبینیهای تولید سنگ معدن را نشان میدهد که هر 30 دقیقه در طول عملیات حمل و نقل سنگ معدن در 11 فوریه 2019 انجام میشود. ارزش مشاهدهشده تولید سنگ معدن انباشته تا ساعت 12:00 بعد از ظهر. در مقایسه با مقدار پیشبینیشده مربوطه (پیشبینیشده در ساعت 8:30 صبح) به دلیل حذف یک کامیون 84 تنی از اعزام در ساعت 9:00 صبح، کمتر بود. از تولید سنگ معدن بعدازظهر پیش بینی شده در ساعت 13:00 فراتر رفت. زیرا برخی از کامیونها به نقاط بارگیری نزدیک به مناطق تخلیه اختصاص داده شدهاند که در نتیجه میانگین زمان سفر کوتاهتر و تولید سنگ معدنی بیش از حد انتظار میشود.

شکل 14 مقایسه بین تولیدات سنگ معدن تجمعی پیش بینی شده و واقعی مشاهده شده در هر 30 دقیقه در طول عملیات حمل و نقل در 14 فوریه 2019 را نشان میدهد. میانگین زمان سفر کامیونها در ساعت 9:00 صبح نسبت به ساعت 8:30 صبح کاهش یافته است که منجر به پیشبینی افزایش تولید سنگ معدن در ساعت 11:30 صبح، میانگین زمان سفر و توقف کامیونها کاهش یافت و در نتیجه پیشبینی تولید سنگ معدنی حتی بیشتر شد. در مقابل، در طول عملیات حمل و نقل بعد از ظهر، میانگین زمان توقف کامیونها در هر دو منطقه تخلیه A و B افزایش یافت و بنابراین، مدل DNN کاهش تدریجی تولید سنگ معدن را پیشبینی کرد.

انجام چندین پیشبینی تولید سنگ معدن در روز نسبت به انجام تنها یک پیشبینی در صبح یا بعد از ظهر در شروع عملیات حمل و نقل، مزایای متعددی دارد. شرایط عملیاتی حمل و نقل رایج در شروع بهره برداری ممکن است با پیشرفت عملیات تغییر کند. در 9 فوریه، به دلیل تغییر در تعداد کامیونهای اعزامی در ساعات بهره برداری، بین تولید سنگ معدن پیش بینی شده در شروع عملیات حمل و نقل و تولید سنگ معدن تجمعی در پایان عملیات مذکور تفاوت مشاهده شد.

اگر شرایط سیستم حمل و نقل را در زمان واقعی با به دست آوردن دادههای حمل و نقل از سایتهای معدن مطابق با یک دوره عملیاتی خاص تجزیه و تحلیل کنیم و آنها را به عنوان ورودی مدلهای DNN ارائه کنیم، پیش بینیهای دقیق تولید سنگ معدن قابل تحقق است. علاوه بر این، مدیران میتوانند تصمیمات بصری و موثری مانند اعزام کامیونهای اضافی یا تغییر مکان و تعداد نقاط بارگیری برای دستیابی به اهداف تولید روزانه با تأیید تولید سنگ معدن پیش بینی شده در یک دوره خاص اتخاذ کنند.

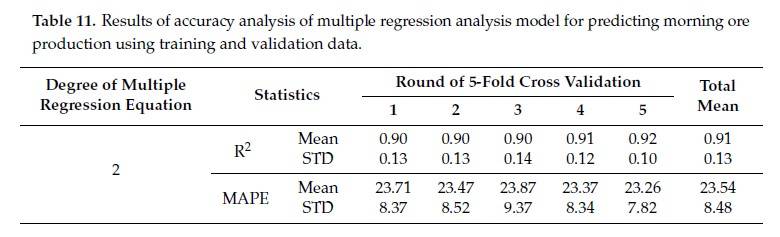

مقایسه DNN و تحلیل رگرسیون چندگانه

به منظور مقایسه عملکردهای پیشبینی مدل DNN با سایر روشهای یادگیری، تولید سنگ صبحگاهی از طریق تحلیل رگرسیون چندگانه پیشبینی شد. 16217 مجموعه داده آموزشی برای آموزش مدل تحلیل رگرسیون چندگانه استفاده شد و اعتبارسنجی متقابل 5 برابری برای تعیین درجه معادله رگرسیون چندگانه انجام شد. جدول 11 نتایج اعتبار سنجی متقابل را نشان میدهد که وقتی درجه معادله رگرسیون چندگانه روی 2 تنظیم شده است.

میانگین R2 برای دادههای اعتبار سنجی 0.91 و میانگین ,MAPE 23.54٪ بود. میانگین و انحراف استاندارد MAPE برای دادههای اعتبار سنجی بالاتر از مدل DNN بود. با توجه به نتایج آزمون t معنیدار، تفاوتهای عملکرد پیشبینیکننده بین مدل DNN و مدل تحلیل رگرسیون چندگانه از نظر آماری معنیدار در نظر گرفته شد (t-value:-4.09 ~، p-value <0.005).).

تخمین تولید سنگ معدن صبحگاهی به مدت پنج روز در هفته دوم فوریه 2019 از طریق تحلیل رگرسیون چندگانه به دست آمد. شکل 15 نتایج حاصل از استنباط تولید سنگ صبحگاهی تولید سنگ صبحگاهی را در طی پنج روز نشان میدهد که حدود 16.37 درصد تجزیه و تحلیل شد که حدود 4.97 درصد بیشتر از خطای استنتاج مدل DNN بود. به عنوان نتایج استنباط، پیشبینی تولید سنگ صبحگاهی با استفاده از مدل DNN بهجای تحلیل رگرسیون چندگانه امکانپذیر بود.

مطالعه بیشتر

در سالهای اخیر، پیش بینی رایج شده است و در بسیاری از زمینهها کاربرد دارد. بسیاری از مدلهای یادگیری عمیق پیشبینیکننده پیشرفته، مانند رمزگذارهای خودکار انباشته (SAE)]، شبکههای باور عمیق (DBN)، و ماشین بولتزمن عمیق (DBM)توسعه داده شدهاند و کارآمد بودن آنها ثابت شده است. علاوه بر این، بسیاری از الگوریتمهای یادگیری ماشین (مانند رگرسیون جنگل تصادفی] و رگرسیون بردار پشتیبان ((SVR نیز برای تحلیل و پیشبینی ویژگیهای داده استفاده شدهاند. علاوه بر این، الگوریتمهای یادگیری عمیق پیشرفته توسعه یافته و با الگوریتمهای معمولی برای ارزیابی عملکرد مقایسه شدهاند.

در این مطالعه، مدلهای پایه DNN که با سایر الگوریتمهای پیشرفته ترکیب نشده بودند، برای پیشبینی تولیدات سنگ معدن صبح و بعدازظهر مورد استفاده قرار گرفتند، زیرا این مطالعه اولین تلاش برای پیشبینی تولید سنگ معدن با استفاده از دادههای ردیابی تجهیزات بهدستآمده از معادن روباز است. تأیید اینکه مدلهای DNN میتوانند تولید سنگ معدن سیستمهای حمل و نقل کامیون با MAPE کم را پیشبینی کنند، ممکن بود. با این حال، به نظر مشکل است که DNN پایه مخصوصاً مناسب و بهترین مدل برای پیشبینی تولیدات سنگ معدن صبح و بعدازظهر است. بنابراین، انجام مقایسه عملکرد بین مدلهای DNN و سایر مدلهای پیشبینی برای کشف بهترین حالت برای پیشبینی تولید سنگ معدن ضروری خواهد بود.

به منظور برآورد عملکرد پیشبینی دقیق مدل DNN، خطای سوگیری و خطای واریانس باید در نظر گرفته شود. مفاهیم خطای اریبی و واریانس توسط کمینه سازی ریسک ساختار (SRM) معرفی شدند که توسط Vapnik پیشنهاد شده است. خطای اریبی و خطای واریانس به ترتیب نشان دهنده حساسیت پیش بینی کننده ناشی از پارامترهای الگوریتم یادگیری و اندازه مجموعه داده آموزشی است. بایاس بالا باعث برازش بیش از حد مدل DNN بر روی دادههای آموزشی میشود، از سوی دیگر، واریانس بالا باعث عدم برازش میشود.

هایکین عملکردهای پیشبینیکننده مدل DNN را با در نظر گرفتن پارامترهای یادگیری (یعنی نرخ یادگیری، ثابت حرکت، و تعداد دورههای آموزشی) و اندازه مجموعه دادههای آموزشی برای بهینهسازی پیکربندی مدل DNN مقایسه کرد. با این حال، در این مطالعه، اندازه مجموعه دادههای آموزشی ثابت و پارامترهای یادگیری برای بهینه سازی پیکربندی ساختار لایه پنهان استفاده شد. بنابراین، مطالعات بیشتری برای تجزیه و تحلیل حساسیت پیشبینی مدلهای DNN در اندازههای مختلف مجموعه دادههای آموزشی و شرایط پارامترهای یادگیری برای بهینهسازی پیکربندیهای ساختار لایه پنهان مورد نیاز است.

نتیجهگیری

این مقاله استفاده از مدلهای DNN را برای پیشبینی تولید سنگ توسط سیستمهای حمل و نقل کامیون در معادن روباز پیشنهاد میکند. دادههای آموزشی برای دو مدل DNN (هر کدام برای پیشبینی تولید سنگ معدن صبح و بعدازظهر) با پردازش دادههای بسته بهدستآمده از یک سایت معدن از پیش انتخاب شده در یک دوره دو ماهه تولید شد. علاوه بر این، مدلهای DNN با تغییر تعداد لایههای پنهان و گرههای مربوط به آنها بهینه شدند. نتایج بهدستآمده در این مطالعه نشان داد که MAPE برای پیشبینی تولید کانسنگ صبح و بعدازظهر به ترتیب برابر با 40/11 درصد و 87/8 درصد است و خطای بین تولید واقعی و پیشبینیشده سنگ معدن در یک روز معین، 17/4 درصد است.

این مطالعه به تجزیه و تحلیل شرایط عملیاتی کامیون-حمل و نقل و زمانهای عملیات مربوطه با استفاده از مجموعه دادههای بسته بزرگ جمعآوریشده در یک دوره دو ماهه کمک میکند. علاوه بر این، این مطالعه به درک ویژگیهای سیستم حمل و نقل کامیونهمراه با توالی عملیات حمل و نقل مجزا کمک میکند و از پیشبینی تولید سنگ معدن از طریق آموزش مدلهای یادگیری عمیق مبتنی بر DNN بدون نیاز به توسعه الگوریتمهای اضافی پشتیبانی میکند. بنابراین، انتظار میرود که روش پیشبینی تولید سنگ معدنی پیشنهادی بتواند مشکلاتی را که روشهای شبیهسازی سیستم حمل و نقل کامیون مرسوم بر اساس الگوریتمهای پیچیده با آن مواجه میشوند، حذف کند.

معادن سیستمهای پویا هستند و محیطهای کاری در آنها اغلب تغییر میکنند. اگر بتوان مدلهای DNN را با استفاده از دادههای جمعآوریشده در یک دوره طولانی بهطور کافی آموزش داد، اکثر شرایط عملیات حملونقل پویا را میتوان در نظر گرفت و در نتیجه به پیشبینیهای بسیار دقیق منجر میشود. علاوه بر این، مدلهای DNN باید مرتباً با آخرین دادههای آموزشی بهروزرسانی شوند تا آخرین تغییرات در شرایط حمل و نقل را در نظر بگیرند. نیاز به انجام تحقیقات بیشتر در این جهت برای تعیین دوره بهینه برای جمع آوری دادههای آموزشی، و همچنین فواصل زمانی که مدلهای DNN نیاز به به روزرسانی دارند، وجود دارد.

![معدنکاری هوشمند اقلیمی - موادمعدنی برای اقدامات اقلیمی [ویدئو + اینفوگرافیک]](https://storage.mining-eng.ir/2022/09/climate-smart-mining-150x150.jpg)