شیرر لودر – Shearer Loader

شیرر لودرها ماشینهای نسبتا باریکی هستند که روی ناو زنجیری جبهه کار حرکت میکنند و معمولا یک برش با عمق ۶۰ تا ۹۰ سانتیمتر ایجاد نماید. این نوع ماشین زغال کنی برای اولین بار در سال ۱۹۵۲ در انگلستان ساخته شد. شیررها علی رغم ان که انواع مختلف دارند دارای چنین عضو مشترکند. این ماشین بیشتر در روش استخراج زیرزمینی جبهه کار بلند استفاده میگردد.

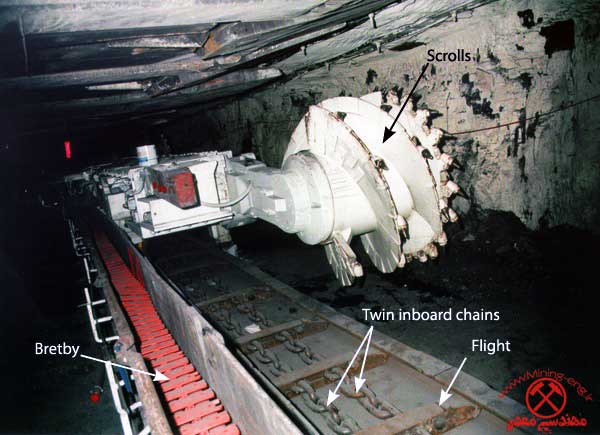

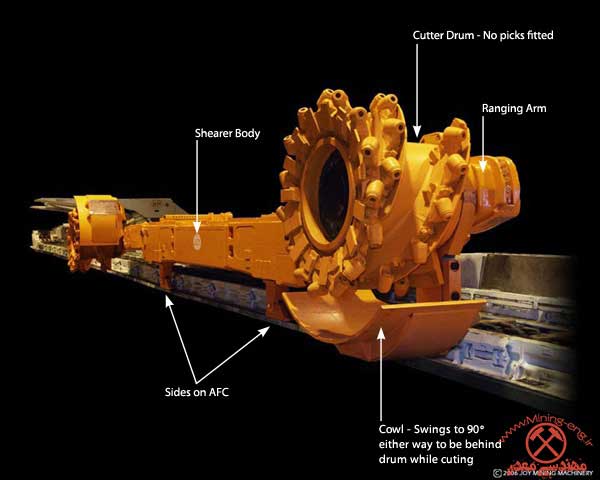

به عنوان نمونه، شیررلودر دو طبلکه با بازوی متحرک از چهار جزء اصلی: موتورهای الکترونیکی double-ended ranging drum shearer سرندهها gearheads دستگاه محرک power pack و طبلکها تشکیل یافته است. علاوه بر اجزای یاد شده شیرر مجهز به پمپهای هیدرولیک، شیرهای کنترل برای به کار انداختن بازوها و کلاهکهای متحرک power cowl (ازکلاهکهای متحرک جهت افزایش کارایی بارکردن زغالسنگ استفاده میشود) خرد کننده قطعات بزرگ زغالسنگ، افشانههای آب و… میباشند.

موتور الکتریکی باید قدرت لازم برای گرداندن طبلکها و همچنین به کار انداختن پمپهای هیدرولیک دستگاه محرک و سرندههای طبلک شیرر را تامین نماید. شیررهای پر ظرفیت عموما مجهز به دو موتور الکترونیکیاند. یکی از این موتورها برای به کار انداختن دستگاه محرک و یکی از سردندهها و دیگری برای سرنده دیگر و تجهیزات جانبی بکار برده میشود.

موتور الکترونیک دستگاه محرک و سرندهها مجموعا بدنه شیرر را تشکیل میدهند که روی شاسی under frame سوار شدهاند. شاسی مجهز به چهار کفشک لغزان است. کفشکهای سمت جبهه کار روی میله راهنمای طرف جبهه کار ناو زنجیری حرکت میکنند و دو کفشک طرف محل فرو ریخته به لوله راهنمایی وصل شدهاند که از خروج از مسیر آنها جلوگیری مینماید. معمولا سرعت حرکت بدون بار شیرر حدود ۱۴ متر در دقیقه است. وزن ان تا حدود ۶۰ تن و عمق برش آن نیز حتی تا 1/2 متر هم میرسد.

جهت بالا و پایین بردن طبلکها به منظور برش زغالسنگ در طول جبهه کار نیاز به بازوهایی میباشد. این بازوها را توسط سیستمی باید کنترل نمود که بدین منظور در شیررها بازوهای متحرکی نصب میشود. این بازوها بطور هیدرولیک به بالا و پایین حرکت میکنند و طبلک همراه خود را نیز به حرکت در میآورند.

برای اینکه طبلک شیرر در حین برش زغال سنگ از مسیر خود خارج نشود، باید حجم مایع هیدرولیکی که به داخل بازوهای شیرر وارد میشود ثابت بماند. این عمل باعث میشود که عملیات کندن زغالسنگ به نحو مناسبی انجام پذیرد و همچنین جبهه کار تمیزی فراهم آید. به منظور ثابت نگه داشتن حجم مایع هیدرولیک، سیستمی به نام شیرهای کنترل را بر روی شیرر نصب میکنند. با وارد شدن حجم مورد نیاز مایع، این شیر بسته میشود و در نتیجه بازو و طبلک همراه آن در حین عملیات زغال کنی ثابت میمانند.

یکی از ویژگیهای بسیار مفید در استفاده از شیررها قابلیت بارگیری همزمان با کندن زغالسنگ توسط شیررها میباشد. از آنجا که حجم تولید شیررها بالا است معمولا عملیات بارگیری توسط خود شیررها با مشکل مواجه خواهد شد و زغالسنگ استخراج شده بطور کامل بر روی ناوزنجیری ریخته نمیشود. یکی از راههای مناسب جهت کارایی شریرها در زمینه بارگیری زغالسنگ کنده شده نصب کلاهکهای متحرک در پشت شیررها میباشد. این کلاهکها به عمل بارگیری شیرر کمک فراوانی میکنند.

از انجا که با پیشرفت تکنولوژی ساخت شیررها، امکان استفاده از سرعتهای بالا در استخراج زغالسنگ فراهم شده است مشکلات تولید گرد و غبار نیز حائز اهمیت شده است. وجود گرد و غبار مانع پیشروی سریع جبهه کارها خواهد شد.

یکی از مهمترین پیشرفتها در ساخت شیررها، نصب افشانههای آب روی مته شیررها جهت آب پاشی جبهه کار در حین برش زغالسنگ میباشد در این روش آب از طریق منافذی که در روی مته نصب شده روی طبلک شریر قرار دارند، خارج میشود و گرد و غبار ناشی از استخراج زغالسنگ را تا حد بسیار مطلوبی فرو می نشاند . درباره روشهای کنترل گرد و غبار در بخشهای بعدی بطور مفصل بحث خواهد شد.

دور طبلک شیرر، پرههای مارپیچی وجود دارد که بر روی آنها متههایی نصب شده است. علت اینکه پرهها بطور مارپیچی برروی طبلک شیرر نصب می شوند این است که زغالسنگ کنده شده از طریق شیارهایی که بین حلقههای مارپیچی به وجود میآید به سمت ناو زنجیری در پشت یا زیر شیرر هدایت شود و کارایی بارگیری زغال سنگ کنده شده توسط شیرر افزایش یابد.

اصولا تعداد ردیفهای مته و تعداد متهها در هر ردیف بستگی به طراحی شیرر دارد. طراح بسته به ویژگیهای زغالسنگ از قبیل سختی، خردشدگی زغالسنگ و همچنین ابعاد زغالسنگ استخراجی به طراحی شبکه متههای روی طبلک میپردازد.

سرعت گردش طبلک حدود ۲۵ دور در دقیقه است. امروزه تمایل به سمت استفاده از متههای کمتر ولی بزرگتر و سرعت طبلک کمتر به منظور افزایش کارایی برش و تولید گرد و غبار کمتر میباشد. در جدول زیر مشخصات بعضی از شیررها را مشاهده می کنید.

|

مشخصات دستگاه های برش زغال |

||||||

|

مدل |

توان کیلو وات |

وزن (تن) |

قطر طبلک (متر) |

عمق برش (متر) |

قدرت کشش کیلو وات |

ضخامت لایه قابل کار (متر) |

| Gleithohle | ۲۲۲ | – | – | ۵/۰ | – | – |

| Eickhoff EDW 300 – LN | ۳۶۵ | ۳۰ | ۶/۱-۸۸/۰ | ۱-۸۱/۰ | ۳۵ | ۸۳/۱-۸۱/۰ |

| Eickhoff EDW 220 2L – ۲W | ۵۴۹ | ۳۶ | ۶/۱-۱۷/۱ | ۰۳/۱-۶۶/۰ | ۷۵ | ۶۴/۲-۳۷/۱ |

| Eickhoff EDW 220 2L – ۲W | ۶۲۳ | ۴۰ | ۲-۴۵/۱ | ۰۲/۱-۸۴/۰ | ۶۰ | ۶۱/۳-۶۸/۱ |

| Anderson Mavor AM 500 | ۶۱۲ | ۵۰ | ۴۴/۲-۳۲/۱ | ۰۲/۱-۶۱/۰ | ۵۰ | ۵۷/۴-۳۲/۱ |

اولین شیرر ساخته شده، دارای یک طبلک استوانهای شکل ثابت بود. این شیرر بسیار ساده بود و تنها در حین حرکت به جلو به صورت یکطرفه، عمل کندن زغال را با برش نسبتا باریکی (حدود۵۰ سانتیمتر) انجام میداد. این ماشین هنگام انتقال از بالا به پایین شیب زغال را برش داده و در هنگام برگشت عمل تمیز کاری جبهه کار را انجام میدهد.

با پیشرفت در ساخت تجهیزات زغال کنی، این سیستم اصلاح شد و طبلکهای به صورت مارپیچی طراحی گردید. این شکل طبلک به هدایت زغال به روی ناوزنجیری نیز کمک میکرد.

در مرحله بعد، جهت کامل کردن محفظه مارپیچ و ایجاد یک ناو زنجیری مارپیچ، یک محافظ در پشت طبلک به ماشین زغال کن وصل شد که برای جلوگیری از پرتاب زغالسنگ به قسمت استخراج شده و هدایت زغال به روی ناو زنجیری به کار میرود. درصورتی که هم در حین رفت وهم درحین برگشت عمل برش زغال سنگ انجام میشود. ممکن است این محافظ در انتهای جبههکار موقعیتش نسبت به طبلک عوض شود و در سمت مخالف حالت اول قرارگیرد.

نوع اولیه شیررها که طبلک ثابتی دارند، جهت استفاده در لایههای با ضخامت یکنواخت مناسب میباشد زیرا ارتفاع طبلک روی شیرر ثابت است. در صورتی که از این نوع شیرر در لایههای با ضخامت متغیر استفاده شود، از آنجا که طبلک قابل حرکت به بالا و پایین نیست، همواره یا مقداری از زغالسنگ استفاده نمیشود و یا مقداری از سنگهای باطله سقف و کف کارگاه نیز با زغال ترکیب میشود و از کیفیت زغال استخراجی میکاهد

از انجا که استفاده از شیرر با یک طبلک ثابت مناسب برای لایههای ضخیم نبود، دوطبلک ثابت در دو طرف شاسی نصب شد، با این کار توان تولیدی در لایههای ضخیم افزایش یافت اما مشکلات مربوط به عدم انعطاف پذیری شیررها جهت حرکت طبلک ها به بالا و پایین در استخراج لایههای با ضخامت متغیر همچنان برجای ماند.

روشهای برش با شیررها از لحاظ جهت برش معمولا به دو شکل یکطرفه و دوطرفه میباشد. در برش یکطرفه، شیرر تنها در یک سومی برد و در سفر بازگشت بارکردن باقی مانده زغالسنگ ریخته شده و درحقیقت عمل تمیز کردن جبهه کار انجام میشود.

ممکن است که بازگشت شیرر به طور ساده و بدون انجام عملیات خاصی نیز انجام شود ولی در هر صورت مقداری از زغالسنگ که در رفت کنده نشده در سفر بازگشت از جبهه کار استخراج میشود.

در این روش کارایی بارکنندگی بسیار زیاد است براساس مشاهدات انجام شده میانگین ضخامت زغال سنگ باقیمانده در کف لایه پس از سفرکردن و تمیز کردن کمتر از ۳ سانتیمتر است و هنگام پیشروی، ناو زنجیری به راحتی به جلو رانده میشود. در حین سفر بازگشت، شیرر میتواند ته زغال باقیمانده بر اثر جهش طبلک در سفر برش را ببرد در نتیجه کف همیشه ثابت باقی میماند.

عیب اصلی برش یک طرفه، بریدن تنها یک پوسته از زغال سنگ در هر سفر رفت و برگشت میباشد. از این رو زمان استفاده از ماشین برای برش زغال پایین است. روش برش یک طرفه با دو نوع شیرر یک طبلکه و دوطبلکه را ملاحظه میکنید. برش یک طرفه بیشتر با شیررهای با طبلک ثابت کاربرد دارد.

در برش دوطرفه، برش، هم در سفر رفت و هم در سفر بازگشت انجام میشود. سیکل کامل معدنکاری، استخراج کل ارتفاع لایه و به دنبال آن پیشروی ناوزنجیری و نگهدارندههای قدرتی را دربر میگیرد. امروزه این روش در پهنهها بکار گرفته میشود.

جهت رفع مشکل یاد شده و افزایش کارایی شیررها، سعی بر این شد که شیررها از بازوهای متحرک استفاده شود. با این تفکر نسل با این تفکر نسل جدیدی از شیررها به بازار امدند و تحول مهمی را در استخراج زغالسنگ از جبهه کارهای لانگوال ایجاد کردند. این شیررها به صورت یک طبلکه و دو طبلکه به بازار عرضه شدند.

شیرر یک طبلکه با بازوی متحرک

Single Ended Ranging Drum shearer (SERDS) تا حدود ۱۵ سال پیش این نوع شیرر معمولترین شیرر مورد استفاده در معادن زغالسنگ جبههکار طولانی بود در شیرر یک طبلکه با بازوی متحرک، بازو به کمک کنترل هیدرولیک بالا و پایین برده میشود.

در صورتی که لایه زغالسنگ از حد معینی ضخیمتر باشد، این نوع شیرر از بریدن تمام ضخامت لایه در یک نوبت ناتمام میماند و برای کامل کردن برش، ناگزیر از برش در برگشت میباشد مطلوبیت این نوع شیرر آن قدر زیاد بود که وقتی به بازار آمد پس از مدت کمی تا حدود زیادی جایگزین دو نوع قبلی شد.

به طور کلی شیررها ماشینهایی با قابلیت انعطاف زیاد هستند و تقریبا هر نوع لایه را میبرند، از گسلها به خوبی عبور میکنند، تعییرات لایه و جنس زغالسنگ را به خوبی میپذیرند، و زمان تلف شده ناشی ازمشکلات تکنوتیکی و زمینشناسی در آنها بسیار کم است.

در این خصوص شیرر یک طبلکه با بازوی متحرک از انواع آن بهتر است و در عین سبکی و کوچکی نسبی بسیار قبل انعطاف و قابل کنترل و ساده است. کندن زغال با این شیرر معمولا به یکی از دو روش زیر انجام می گیرد:

کاملا معمول است که درام شیرر را با قطری معادن ضخامت لایه تجهیز کنند. که در این صورت در هر عبور شیرر یک برش کامل انجام میدهد. در روش یاد شده، به دلیل قرار گرفتن طبلک در طرف ورودی سر، یک تاقچه در طرف ورودی ته مورد نیاز است. تاقچه بخش پیش بریده از جبههکار به عمق یک برش، و طولی برابر با طول شیرر میباشد.

جهت حذف تاقچه از روش نگهداری پیشرو فوری Niche، با دادن انحنا به ناوزنجیری در ورودی ته head gate یا ورودی سر Tail Gate یا هر دو استفاده میشود. در اینجا خود شیرر میتواند بدون نیاز به تاقچه به صورت مایل به سمت جبههکار حرکت کند و عملیات برش را انجام دهد.

قطر درام شیرر را کمتر از ضخامت لایه نیز میتوان انتخاب کرد که در این صورت میتوان درام شیرر را با قدری معادل دو سوم ضخامت متوسط لایه زغالسنگ تجهیز کرد. در این حالت برش زغال در دو عبور انجام میشود. اگر قرار باشد لایه در دو برش استخراج شود هم میتوان قسمت بالای لایه را ابتدا برید و هم قسمت پایین آن را، اگر قسمت بالای لایه در عبور اول بریده شود زغالسنگ بریده شده بهتر پایین ریخته میشود و بنابراین در عبور دوم کارگاه استخراج نیز تمیز میشود.

به عبارت دیگر برش یا عبور دوم هم میبرد و هم جبهه کار را تمیز میکند. از طرف دیگر میتوان طوری کارها را طراحی کرد که شیرر لودر در عبور اول قسمت پایین لایه را ببرد. در این صورت به جزء مزایای فوق این مزیت را خواهد داشت که قسمت بالایی لایه پس از آن که پایین کنده شد سست میشود و تحت فشار سقف وزن خود و لرزشی که شیرر لودر بر آن وارد شود حتی ممکن است خودش قبل از این که ماشین به آن برسد به پایین بریزد.

ریزش خودبخودی قسمت بالای لایه تنها از نظر صرفه جویی در مصرف انرژی و سر مته نیست که مقرون به صرفه است بلکه بزرگتری مزیت آن این است که با این کار در حقیقت سطح تماس سر مته با زغالسنگ استخراجی کاهش مییابد و بنابراین گرد و غبار و حتی گاز متان کمتری در جبهه کار تولید میشود.

این طریقه برش بخصوص در کارگاههایی که تولید گرد زغال در کارگاه مشکل آفرین است و ممکن است باعث کاهش سرعت پیشروی شود میتواند به کار گرفته شود. در هر صورت اگر چه از نظر تئوری کامل ممکن است که قطر درام برابر با ضخامت شود ولی در عمل این کار زیاد انجام نمیشود وحتی اگر قرار باشد در یک عبور تمام لایه بریده شود قطر درام چند سانتیمتر کمتر از ضخامت لایه انتخاب میشود که در این صورت اپراتور شیرر لودر با بالا و پایین کردن بازوی طبلک سعی میکند تمامی لایه را ببرد. بدین ترتیب که در عبور اول شیرر قسمت بالاتر لایه زغال سنگ را بر می دارد و در عبور دوم قسمت پایینی را برش میدهد.

از دو روش یاد شده، روش دوم جهت انجام برش مناسب تر میباشد. چرا که در شیررهای با طبلک منفرد، انحرافات سقف و کف تاثیر زیادی بر جابجایی ناوزنجیری و نگاه دارندههای قدرتی دارند. لذا طبلک نباید دارای ارتفاع یکسانی در طول برش باشد.

شیرر دو طبلکه با بازوی متحرک

این شیرر امروزه معمول ترین ماشین زغال کنی در جبهه کارهای لانگوال، لایههایی با ضخامت مناسب میباشد. شیرر دو طبلکه با بازوی متحرک در یک عبور، برش کاملی از زغال را برداشته و بدون هیچ گونه کاهش تولیدی، انعطاف پذیری مناسبی نیز دارد.

بعلاوه این که ماشین بطور کامل دو طرفه است وقتی این نوع از شیرر به بازار امد به دلایل گرانتر بودن، بزرگتر و سنگین تربودن آن را با مقایسه با شیرر یک طبلکه با بازوی متحرک، ابتدا با استقبال خوبی روبه رو نشد ولی به مرور زمان که سازندگان ماشینهای سبکتری و بهتری ارائه دادند و نیز قیمت نسبی آن تنزل کرد باعث شد که امروزه این نوع شیرر لودر پراستفاده ترین آن باشد.

اختلاف قیمت آن با انواع دیگر و سادهتر آنقدر کم است که حتی در مواردی که نیاز زیادی به شیرر دو طبلکه با بازوهای متحرک (که بزرگترین و مدرن ترین آن است) نباشد باز هم طراحان آن را برای برش در کارگاه استخراج انتخاب میکنند قابل توجه است که یکی دیگر از دلایل انتخاب بهترین ماشین برای برش این است که قیمت خرید بهترین ماشین برنده کمتر از ۱۰ درصد هزینه کل تجهیز یک جبهه کار طولانی مدرن امروزی را تشکیل میدهد لذا هیچ گونه صرفه جویی در انتخاب شیرر لودر مقرون به صرفه نیست.

شیرر دوطبلکه دارای مدلهای مختلف است. برحسب موقعیت طبلکها دو نوع برنده وجود دارد در یکی هر طبلک در یک سمت در دیگری هر دو طبلک در یک طرف بدنه شیرر قرار دارند. به لحاظ نظری در طی هر عبور به منظور انجام دقیقتر عمل برش باید طبلک جلوی بالا و طبلک عقبی پایین باشد، همچنین با این عمل اپراتور در یک موقعیت مناسب جهت ارایه ادامه افق صحیح قرار میگیرد.

هنگام برش طبلک فوقانی ۷۰ درصد ارتفاع لایه و طبلک زیرین ۳۰ درصد باقی مانده زغالسنگ را میبرد و زغال سنگ روی زمین ریخته را جمع آوری میکند. طبلکها حدود ۱۰ تا ۷ متر از یکدیگر فاصله دارند. هنگامی که برنده در جهت خلاف حرکت ناوزنجیری حرکت نماید، زغال سنگ بریده شده توسط طبلک جلوی ناگزیر از عبور زیر بدنه شیرر است. این عمل مقاومت در برابرحرکت شیرر را افزایش میدهد و میتواند منجر به گیر کردن شیرر شود. اگر زغال سنگ بریده شده خیلی بزرگ باشد، میتواند سبب توقف شیرر و به دنبال ان استخراج گردد.

محاسبات استخراج را نیز طوری میتوان طراحی کرد که طبلک جلوی پایین جبهه کار را ببرد و طبلک عقب مسئول برش قسمت بالای آن باشد. در این صورت می توان ادعا کرد که قسمت بالای لایه تحت اثر وزن خود و لرزش تحمیل شده توسط شیرر لودر قبل از بریدن کمی سست میشود و لذا برای برش آن انرژی کمتری مورد نیاز بوده و همچنین گرد زغال کمتری تولید میکند.

روش های برش با دو طبلکه با بازوی متحرک

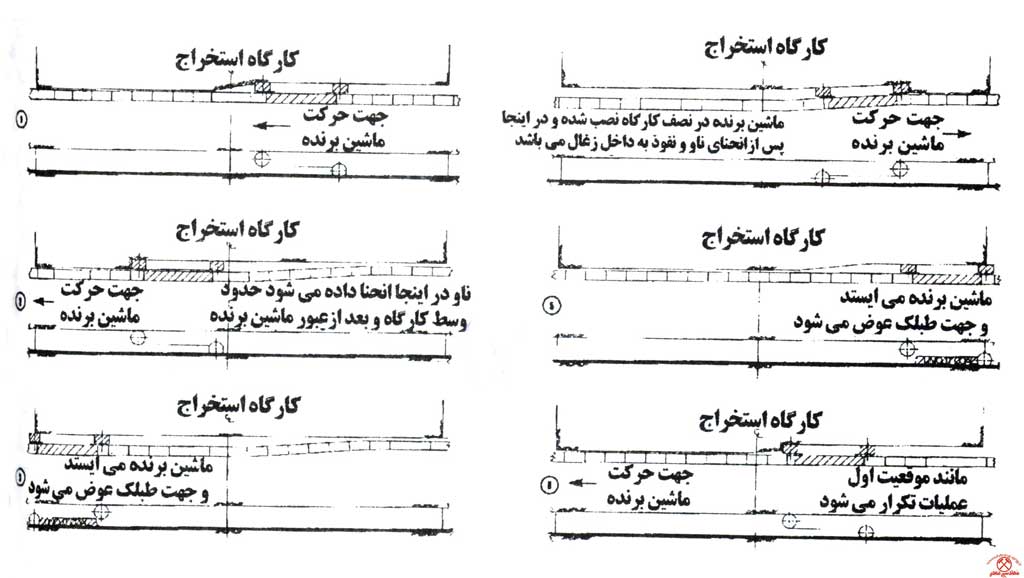

تفاوت روش های برشی که با برنده های دو طبلکه استعمال دارند، در محل شروع خم snake درجبهه کار می باشد خم بخشی از ناوزنجیری جبهه کار می باشد که در ان قسمتهایی از ناو زنجیری برای شروع یک برش کامل دیگر به جلو رانده شده است ،معمولترین روشهای برش با شیرر دو طبلکه تکنیک نصف جبهه کار Half-face technique و روش نگهداری فوری جبهه کار face support method Immedrate هستند.

الف) روش نصف جبهه کار:

این روش امروزه پر کاربردترین روش برش با شیرر دوطبلکه است. یک چرخه کاری کامل در این روش مطابق شکل انجام میشود. در این روش پس از اینکه شیرر برش زغال را تا وسط جبههکار انجام داد.

ناوزنجیری و نگهدارنده های قدرتی از ورودی ته تا نزدیکی وسط جبههکار به جلو رانده میشوند با ادامه برش شیرر به انتهای جبهه کار در ورودی سر میرسد پس از اینکه شیرر به انتهای ورودی سررسید، طبلک جلوی به تدریج پایین آورده شده وطبلک عقبی بالا برده میشود و حرکت شیرر به سمت ورودی ته آغاز میشود (مرحله۳).

حرکت به سمت ورودی ته ادامه مییابد تا شیرر به وسط جبهه کار برسد از این قسمت به بعد شیرر شروع به برش زغال سنگ میکند تا به انتهای ورودی ته برسد (مرحله۴). در مدتی که شیرر مشغول برش لایه زغال سنگ است ناو زنجیری و نگهدارندههای قدرتی از وسط جبهه کار تا ورودی سربه تدریج به سمت جبهه کار به جلو رانده میشود (مرحله۵). در انتها نیز با بالا رفتن طبلک عقبی و پایین آمدن طبلک جلوی و قرار گرفتن شیرر در وسط جبهه کار چرخه برش کامل میشود.

ب) روش نگهداری فوری جبهه کار:

تفاوت این روش با روش نصف جبههکار در نگهداری ویژه در این روش با یک اسمانه عقبی بلندتر است از مزایای این روش نگهداری فوری و بهتر سقف بلافاصله بعد از برش توسط شیرر میباشد در شرایطی که وضعیت سقف بسیار ضعیف باشد و یا مقررات ایمنی فقط اجازه مقدار معین سقف باز را بدهد این روش تنها راهی است که ممکن است جهت برش لایه زغالسنگ مورد استفاده قرار گیرد.

در اولین مرحله برش، طبلک جلوی شیرر نصب شده بر روی لبه ناو زنجیری در موقعیت بالا قرار دارد و طبلک عقبی نیز در موقعیت پایین قرار دارد .با حرکت شیرر در امتداد جبهه کار رسید و عمل برش زغالسنگ انجام میشود پس از اینکه شیرر به سمت دیگر جبهه کار رسید و عمل برش زغال سنگ کامل شد ابتدا نگهدارندههای قدرتی با اتکا به ناو زنجیری و توسط بازوهای هیدرولیکی به جلو رانده میشوند این عمل باعث میشود که شیرر مجددا در موقعیت برش در جبهه کار قرار گیرد.

با این عمل یک چرخه برش زغالسنگ با این روش تکمیل خواهد شد قابل توجه است که انجام اینگونه طراحیها عملیاتی به منظورحذف استیل و در روش پیشرو ضروری است و در روش خود به خود نیازی به ایجاد استیل نمیباشد. دلیل دیگر ایجاد انحنا در خط جبههکار به منظور حفظ پیوستگی تولید است که از بزرگترین مزایای روش جبههکار طولانی تمام مکانیزه میباشد.

انتخاب شیرر

مهمترین پارامترهایی که در حین انتخاب شیرر باید تعیین شوند عبارتند از:

- ارتفاع استخراج و سرعت حرکت شیرر

- پارامترهای دیگر از قبیل قدرت موتور و تعداد متهها بر روی طبلک

و غیره همگی به نحوی تابع این دو پارامتر هستند.