مس از کانه تا فرآورده

مس در طبیعت

مس در طبیعت به صورت مس خالص، سولفیدی یا اکسیدی موجود است که بیشتر به حالت کانیهای سولفیدی چون کالکوپیریت، بورنیت و کالکوزیت یافت میشود. مقدار درصد مس شامل 0.5% مس در معادن روباز و تا 1-2% در معادن زیرزمینی است.

مس طبیعی در حالت آزاد بهصورت تودههای بزرگ یا به شکل ذرات پراکنده در سنگهای آذرین در قشر زمین بوجود آمده است. در واقع این نوع مس در طبیعت زیاد نیست و فقط در بعضی نقاط دنیا مانند نواحی دریاچهی »سوپریور« در ایالات متحدهی آمریکا، در کشور بولیوی، چین، شیلی و ایران دیده شده است. عیار چنین مسی اگر بهصورت تودهای باشد، بیش از 92% و اگر بهصورت ذرات پراکنده باشد در حدود 1-5.1% میباشد.

کانههای اکسیدی مس بیشتر در قشری از زمین که نزدیک به سطح است، پیدا میشود و در اثر تغییرات جوی و واکنشهای آرام شیمیایی که در رگههای سولفیدی کانهدار مس صورت میگیرد، به وجود میآیند. از طرف دیگر آبهای طبیعی که حاوی CO2 میباشد، بر روی کانههای سولفیدی اثر کرده و به تدریج آنها را به کربنات، اکسید، سولفات و گاهی اوقات آنها را به سیلیکات مس تبدیل میکند. کانههای سولفیدی مس که مهمترین مادهی اصلی مس را تشکیل میدهند، در حدود 95% از محصولات مس دنیا را شامل میشوند.

کانههای مس

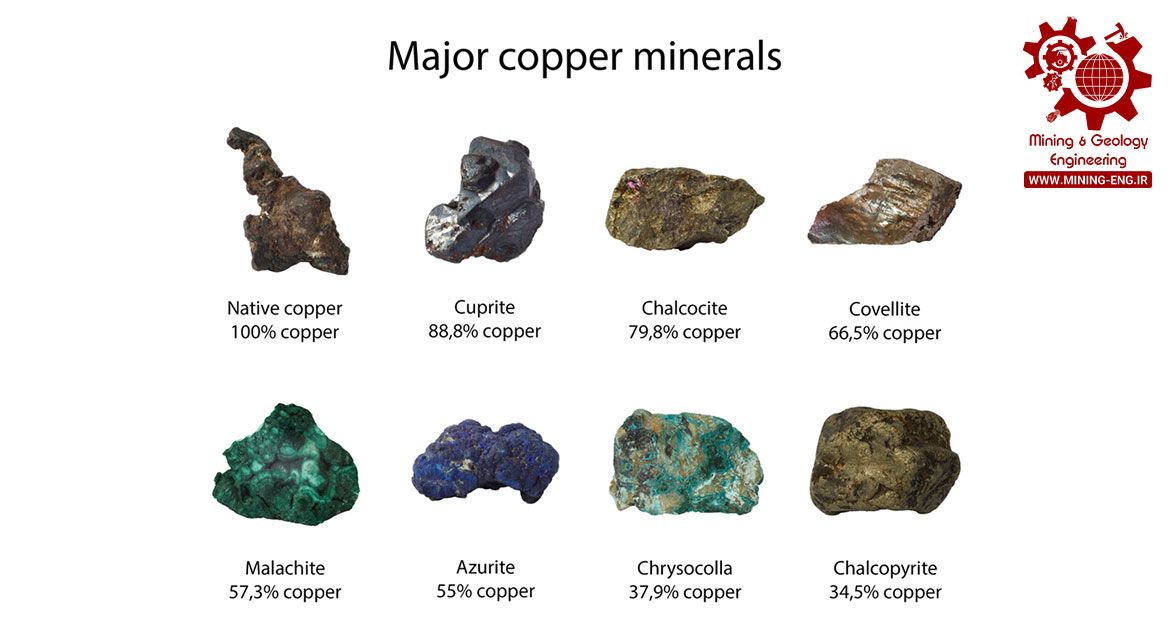

مس در ساختمان بلورین 250 کانی مینشیند ولی تنها شماری اندك از آنها از نقطه نظر اقتصادی اهمیت دارند. از این میان، شماری از کانیها که فراوانترین کانههای اصلی مس میباشند، از اهمیت ویژه برخوردارند. همانند: کالکوپیریت CuFeS2، کالکوسیت Cu2S، کوولین CuS، بورنیت Cu5FeS4، مس طبیعی Native Copper، مالاکیت Cu2(CO3)(OH)2 و آزوریت. Cu3(CO3)2(OH)2 برخی دیگر از کانیهای مس گرچه فراوانند ولی به صورت کانه یا عنصر جنبی در فرآوری و استخراج بدست میآیند. همانند تترائدریت Cu12Sb4S13، آنارژیت Cu3AsS4 و بورنونیت .CuPbSbS3 در فرآیند پیدایش، اکسیداسیون و انباشتگی دوبارهی مس کانیهای مس نظم خاصی میگیرند. بهگونهای که وجود یک کانی میتواند مبین وقوع یکی از پدیدهها در زون خاص باشد.

کانیهای زون هیپوژن شامل: کالکوپیریت، بورنیت، تترائدریت، بورنونیت، بورونیت و انارژیت بوده که عوامل درونی، فشار و دما سبب پیدایش آنها میشود. کانههای زون سوپرژن از محلولهای حاصل از شستشوی کانههای هیپوژن بدست میآیند. این کانیها عبارتند از کالکوسیت، کوولیت و بورنیت. کانههای زون اکسیدی بر اثر اکسیداسیون کانیهای زون هیپوژن و زون سوپرژن به وجود میآیند. این کانیها عبارتند از مالاکیت، آزوریت، کوپریت، تنوریت، مس طبیعی و کریزوکولا.

پیجویی و اکتشاف مس

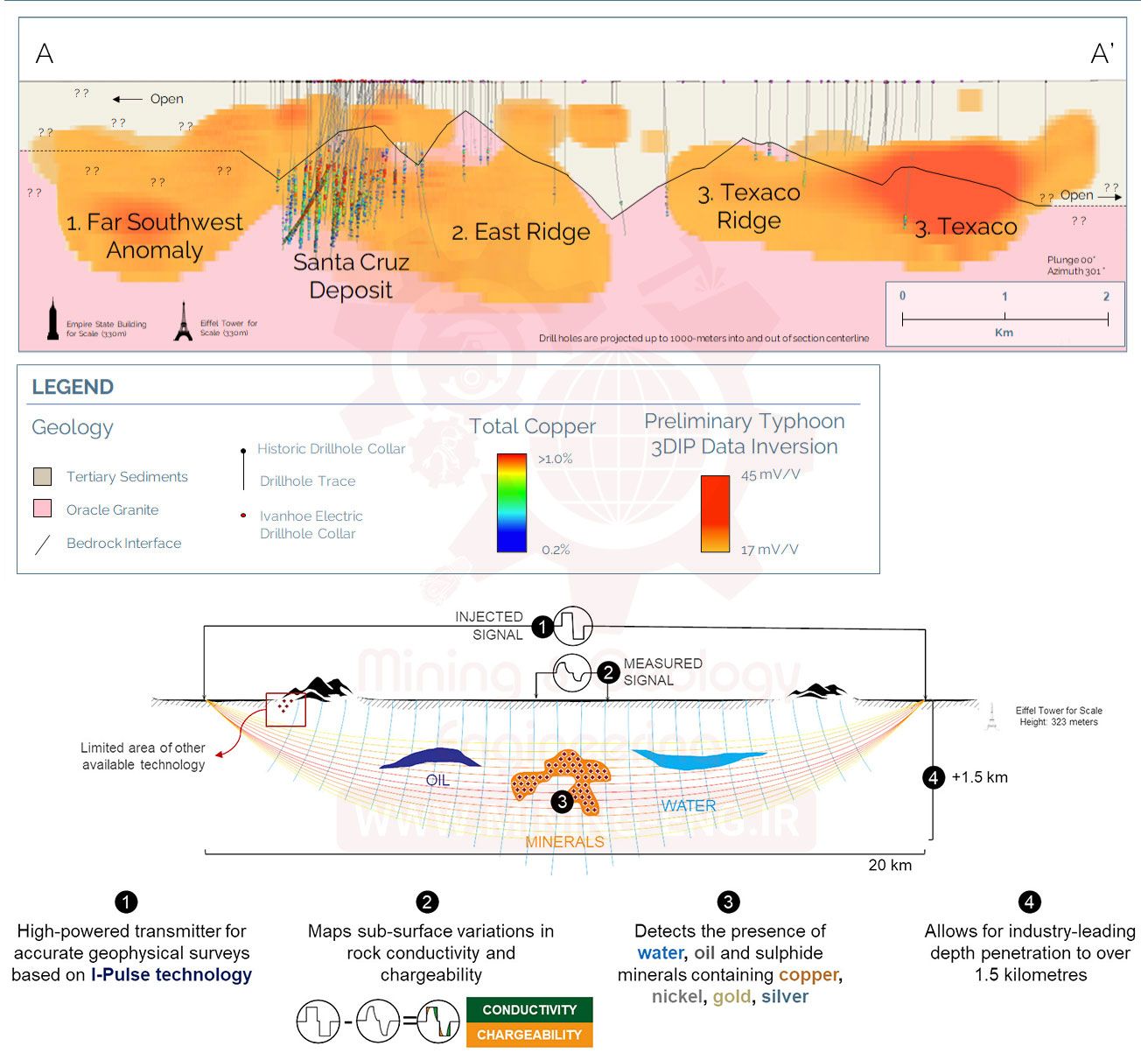

در پیجویی ذخایر معدنی مس از تکنیکها و تئوریهای زمینشناسی و ژئوفیزیکی فراوانی استفاده میشود. کاربرد قوائد زمینشناسی در درجهی نخست اهمیت قرار دارد چرا که هر کار اکتشافی در آغاز بر درك و تجزیه و تحلیل صحیح پیدایش مادهی معدنی و گزینش ناحیهی مناسب اکتشاف استوار است ذخایر بزرگ رسوبی و پورفیری با داشتن زونهای گستردهی دگرسانی و با توجه به رنگ کانیها و پدیدههای نمادین کانسار با پردازش دادههای ماهوارهای (سنجش از دور) به آسانی قابل دسترسی است ولی در صورت پوشیده بودن کانسار در زیر تودههای بیبار گزینش استراتژی اکتشافی برای رسیدن به آن الزامی است. بنابراین اکتشاف باید برپایهی نظریات زمینشناسی، ژئوفیزیکی، ژئوشیمیایی و نمونهگیری سه بعدی از طریق حفاری باشد.

بهطور معمول در اکتشاف کانسارهای مس با توجه به تیپ کانیسازی میتوان از دادههای ژئوفیزیکی هوایی استفاده نمود. برای مثال، کانسارهای نوع ماسیوسولفید را میتوان مستقیماً با روند الکترو مغناطیس (EM) مشخص نمود. در این حالت محدودهی کانیسازی را بهصورت یک تودهی کاملاً رسانا در نقشهی مقاومت ویژه میتوان مشاهده نمود.

برای سایر انواع کانیسازی مس مانند نوع پورفیری، اسکارن، رگهای که به نوعی مرتبط با تودههای نفوذی و عوامل ساختاری گسلها یا کنتاکت لایهها میباشند، تودهی معدنی را بهطور مستقیم نمیتوان مشخص نمود، بلکه با استفاده از دادههای ژئوفیزیک هوایی محل تودههای نفوذی و گسلهای عبوری از نزدیکی و یا مرتبط با آنها و نیز نواحی آلتراسیون تعیین گشته و براساس آنها نواحی جهت پیجویی معرفی میگردند. در حقیقت در این حالت از ژئوفیزیک بهطور غیرمستقیم برای پیجویی و یافتن ذخایر مس استفاده میشود.

استخراج مس

چرخهی بهرهبرداری مس بهصورت روباز شامل حفاری، انفجار، بارگیری و حمل مادهی معدنی است. کانههای خرد شده و روبارهها توسط بیلهای بزرگ برقی یا دیزلی (شاول، بیلمکانیکی و لودر) که در کنار زون سطح فرسایش یافته و عریان شدهی کانسار بهکار میآیند، بارگیری میشوند.

خردکنندههای متحرک (سنگشکن موبایل) مجهز به نوارنقاله در برخی معادن روباز نصب میشوند تا مادهی معدنی خرد شده را به کارخانهی مربوطه منتقل کنند که این کار باعث صرفهجویی قابل ملاحظهای در هزینههاست. در سالهای اخیر بهکارگیری واگن برای حمل و نقل مادهی معدنی کارگاه، بهدلیل بالا بودن هزینهی نگهداری و طولانی بودن مسیر حمل و نقل که گاه تا چند مایل میرسد، منتفی شده است.

روند کلی به سوی بارگیری کامیونهای حمل و نقل (دامپتراک) که ظرفیت آنها به 170 تن و بیشتر میرسد، سوق داده شده است. افزون بر این عمل سیستم کنترل کامپیوتری حمل و نقل (اجرای سیستم معدنکاری هوشمند (مانیتورینگ و دیسپچینگ)) در افزایش بهرهوری تاثیر بسزایی داشته است.

بخشی درخور توجه از بهرهبرداری مس جهان از طریق روشهای زیرزمینی است که معمولاً نیروی کار و هزینهی بیشتری از روش روباز را میطلبد. مس بهرهبرداری شده از معدن زیرزمینی در کشورهای گروه اقتصادی بازار به 84.3 میلیون تن میرسد که 52% آن در شیلی است.

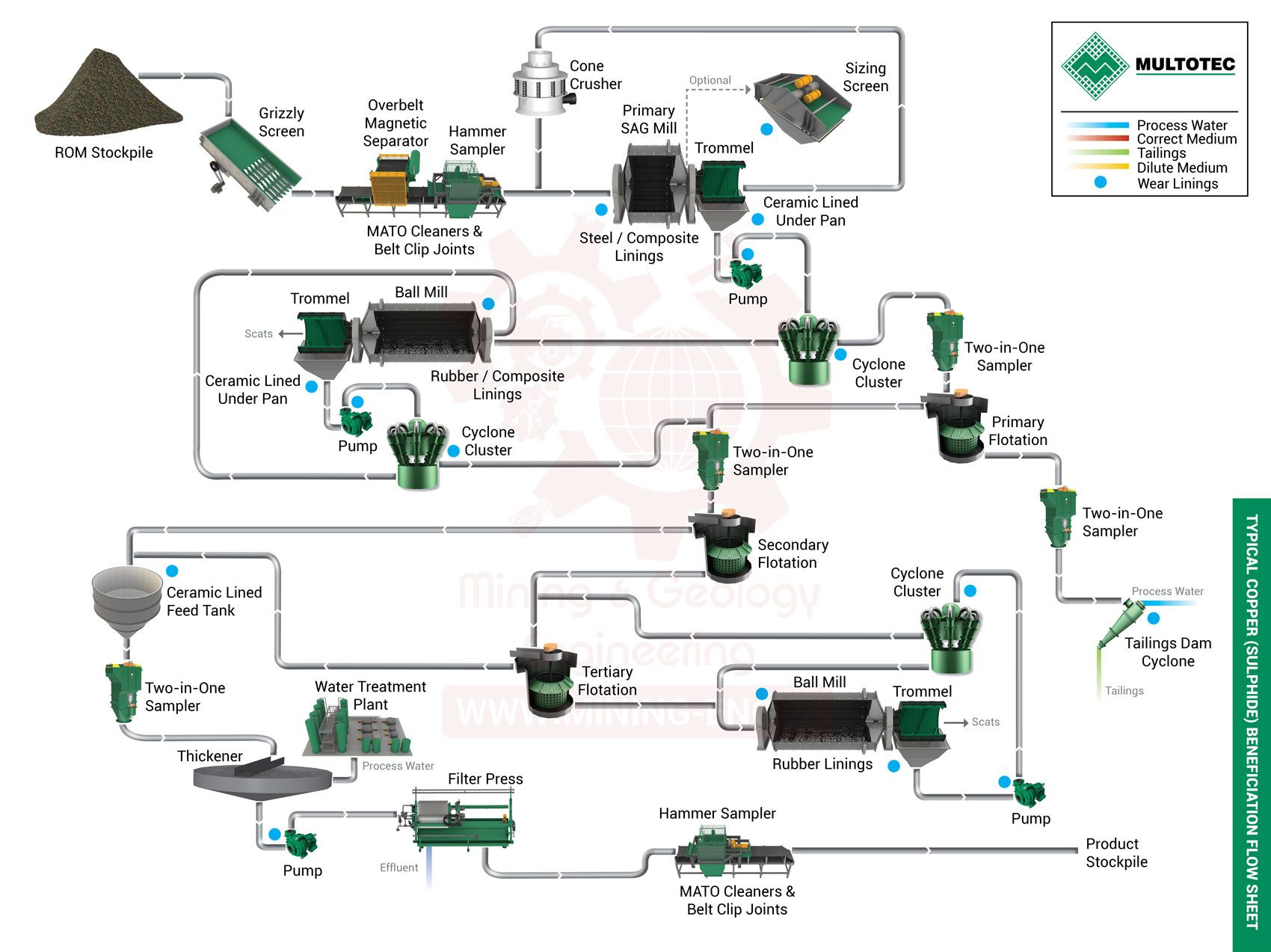

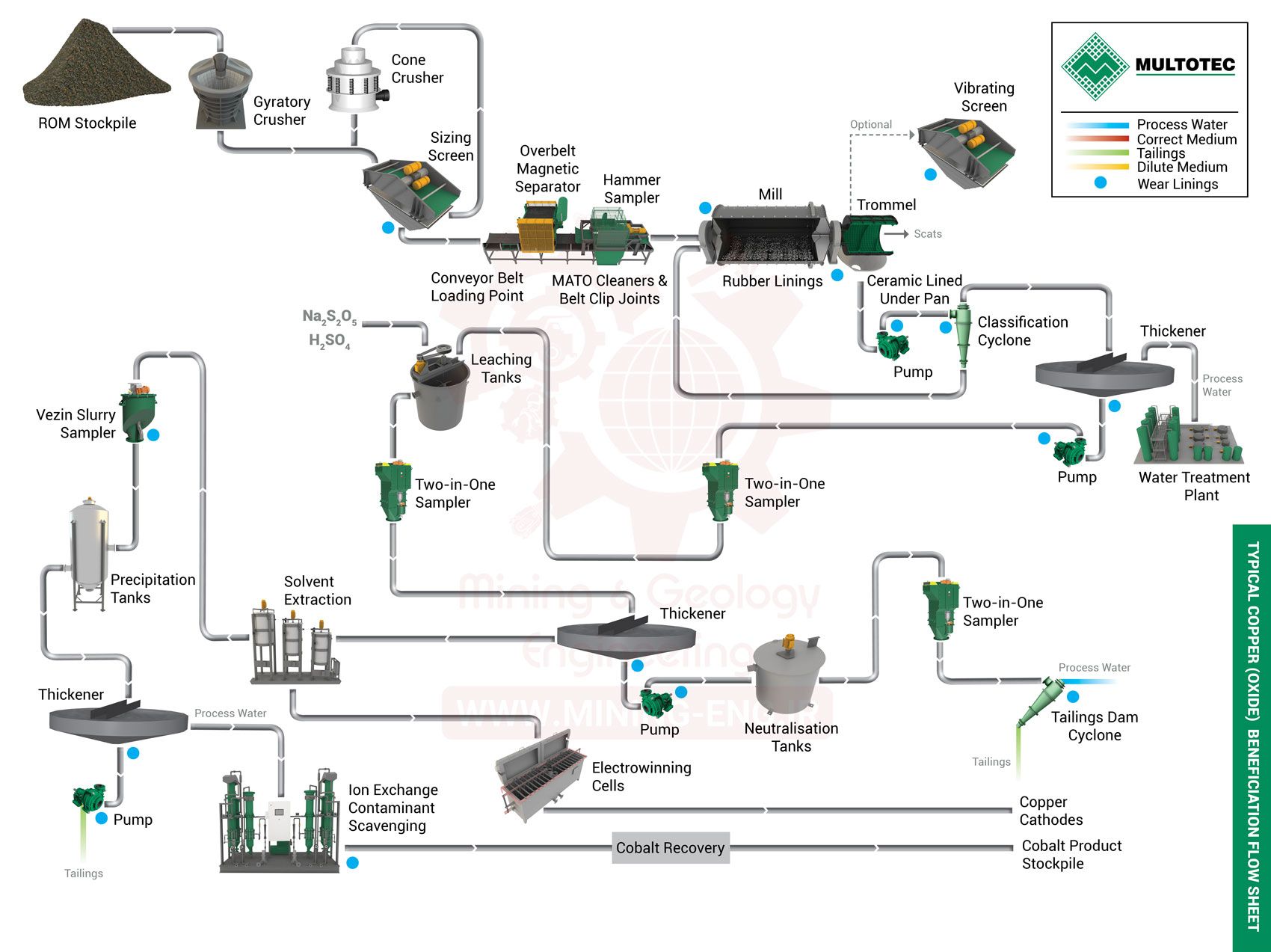

کانهآرایی مس

بیشتر کانسنگهایی که در فرآیند کانهآرایی قرار میگیرند از نوع سولفورهای مس یا آمیزهای از سولفورهای فلزات پایهاند که باید خرد و آسیاب شوند و در محفظههای فلوتاسیون با معرفهای گوناگون قرار گیرند تا بتوان آنها را از سنگ دربرگیرنده یا از سولفورهای دیگر جدا کرد. با فرآیند فلوتاسیون میتوان سولفورها و برخی از اکسیدها را به خوبی جدا کرد ولی روش خوبی که برای استحصال مس از کانسنگهای اکسیدی بهکار میرود روش فروشست است.

بهدلیل گوناگونی فراوان انباشتهها، روشهای فروشست مس پیچیدهتر و تخصصیتر شده است و گاه برای کانسنگها چند تکنیک استاندارد نیاز است معمولاً. پیش از فروشستن کانسنگ آنها را برشته میکنند.

تغلیظ کانههای مسدار

کانههای مسدار که از طبقات مختلف قشر زمین به صورت روباز یا زیرزمینی استخراج میشوند، در محل معدن جهت صرفهجویی در انرژی سوخت کورهها و صرفهجویی در عمل حمل ونقل و تهیه فلز مرغوبتر، پر عیار میگردد که این عمل شامل خردایش، دستهبندی و تغلیظ میباشد.

دامپتراکها مواد کانی استخراج شده را به طرف سنگشکنهای بزرگ حمل کرده، مواد کانی مس پس از خرد شدن اولیه توسط نوارنقاله به طرف کارخانهی تغلیظ فرستاده میشوند در آنجا نیز مرحلهی دوم و سوم خردایش صورت گرفته و سپس توسط غربالها تقسیمبندی میگردند. دانههای ریز خردشده بهطرف آسیابهای گلولهای انتقال مییابند. و دانههای درشت غربالشده جهت خردشدن بیشتر، دوباره به آسیاب مخروطی بازگردانده میشوند.

مواد کانی نرم شده پس از خروج از آسیاهای گلولهای، توسط دستگاههای جدا کننده، تقسیمبندی میشوند که در این حالت بهصورت نرمه و با درصد وزنی حدود 35-15% میباشند. این مواد پس از افزودن معرفهای شیمیایی لازم به طرف سلولهای فلوتاسیون جهت تهیهی کنسانترهی 32% مس و دورکردن مواد زائد فرستاده میشوند. کنسانترهی بدست آمده بهترتیب وارد دستگاه تقلیل آب و فیلتر و بالاخره وارد خشککن استوآنهای میگردد تا خشک و آماده برای کلسیناسیون و تشویه (تجزیهی حرارتی) گردد.

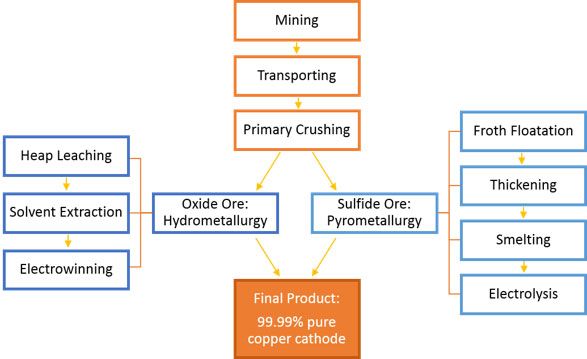

بهطور کلی مس از دو روش مهم استخراج میشود که شامل روش پیرومتالورژی (خشک) و روش هیدرومتالورژی (تر) میباشد. در حدود 90% مس تولید شده در دنیا از کانههای سولفوری و از روش پیرومتالورژی حاصل میشود و روش هیدرومتالورژی برای استخراج مس از کانههای اکسیدی بهخصوص کربناتها، سیلیکاتها و سولفاتها و همچنین دورریز کارخانهها به کار میرود.

روشهای الکتروشیمیایی نیز برای تولید مس خالص نهایی مورد استفاده قرار میگیرند که شامل تصفیهی الکتریکی آندها در حالت استخراج از روش پیرومتالورژی و استخراج الکترولیزی از محلول در روش هیدرومتالورژی میباشد.

استخراج مس از کانههای سولفیدی (پیرومتالورژی)

تقریباً 90% کانهی مس اولیهی دنیا به صورت کانههای سولفیدی است. سولفیدها به سهولت تحت عملیات هیدرومتالورژیکی قرار نمیگیرند، زیرا بهراحتی حل نمیشوند. بنابراین قسمت اعظم استخراج مس توسط روشهای پیرومتالورژی یا آتشی با کانی پرعیار شدهی مس انجام میشود. عمل استخراج شامل مراحل زیر میباشد:

- پرعیار کردن به روش فلوتاسیون

- تشویه (مرحلهی اختیاری)

- ذوب به صورت مات (در کورههای دمشی، شعلهای، الکتریکی یا تشعشی)

- مرحله تبدیل به مس حفرهدار

محصول نهایی این مراحل متوالی، مس ناخالص حفرهدار است که باید قبل از ساخت و کاربرد، پالایش گرمایی (شعلهای) و الکترولیتی شود.

1- پرعیار کردن به روش فلوتاسیون

کانههای مس که امروزه استخراج میشوند، کمعیارتر از آن هستند که مستقیماً ذوب شوند. گرمایش و ذوب مقدار عظیمی مواد زائد، محتاج مقدار گزافی سوخت است. خوشبختانه، کانیهای مس موجود در سنگ معدن را میتوان توسط روشهای فیزیکی پرعیار و به نحو اقتصادی ذوب کرد.

موثرترین روش پرعیار کردن، فلوتاسیون است، که در آن کانیهای مس به شیوهی انتخابی به حبابهای هوایی که از میان پالپ آبی حاصل از کانهی نرم شده بالا میآیند، متصل میشوند. انتخابی بودن فلوتاسیون ناشی از بهکار بردن معرفهایی است که کانیهای مس را آبران میسازند، در حالی که کانیهای باطله آبگیر باقی میمانند. کانیهای شناور شده در کف پایداری در بالای محفظه فلوتاسیون جمعآوری میشوند و به صورت کانه پرعیار شده در میآیند. کانی پرعیار شده مس معمولا حاوی 30 – 20% مس است.

خردکردن و نرم کردن کانه به ذرات ریز، پیش از عمل فلوتاسیون الزامی است و کاربرد فلوتاسیون باعث تغییر شیوهی ذوب از کورهی دمشی به کورههایی از نوع اجاقی میشود، چرا که بار کورهی قبلی فقط باید مواد تکهای باشد.

2- تشویه

عمل تشویه شامل اکسایش جزئی سولفیدهای پرعیار حاصل از فلوتاسیون و حذف جزئی گوگرد از آنها به شکل So2 است. این کار توسط واکنش کانی پرعیار شده با هوا در دماهایی بین 700 – 500 درجهی سانتیگراد، در کورههای تشویهی اجاقی یا تشویهکنندهی بستر سیال در شرایط کاملاً کنترل شده، انجام میگیرد.

محصول کورهی تشویه کلسین نامیده میشود که مخلوطی از اکسیدها، سولفاتها و سولفید هاست و ترکیب شیمیایی آن توسط کنترل دمای فرآیند تشویه و نسبت هوا به کانی پرعیار شده، تغییر میکند. فرآیند تشویه معمولاً خودسوز است و جریان تغلیظ شدهای از گاز So2 حدود 15-5% تولید میکند.

از عمل تشویه اصولاً در کورههای ذوب شعلهای استفاده میشود که هدف اصلی از آن خشککردن و گرمایش بار کورهی شعلهای، با استفاده از حرارت واکنشهای گرمازای تشویه، است. محصولات گرم کورهی تشویه نسبت به کانی پرعیار شدهی خیس و سرد، به انرژی کمتری برای ذوب نیاز دارند، به طوری که عمل تشویه باعث صرفهجویی قابل ملاحظهای در سوخت و افزایش آهنگ ذوب میشود. همچنین عمل تشویه باعث افزایش غلظت مس در مات FeS : Cu2S تولیدی در حین ذوب میشود، عاملی که مقدار تبدیل ناگزیر بعدی (حذف Fe و S) را کاهش میدهد.

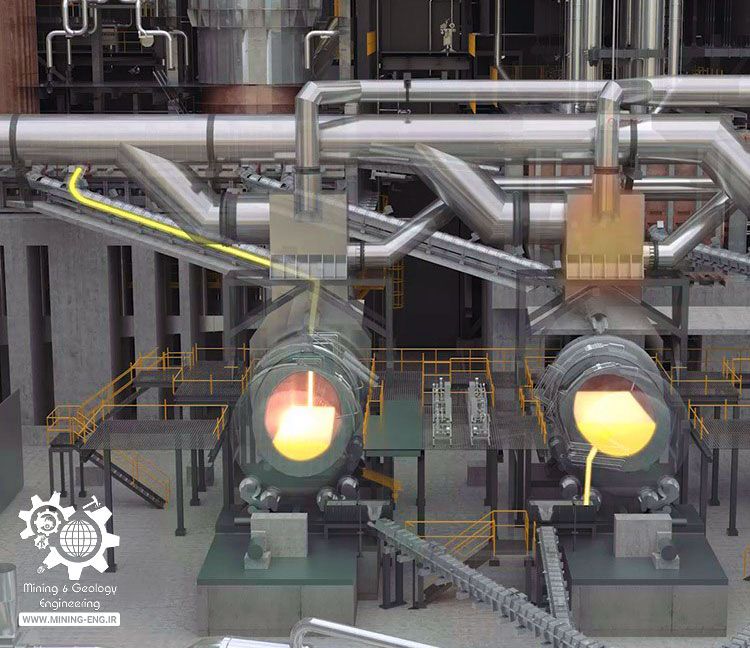

3- ذوب مات

هدف از ذوب مات تهیهی فاز سولفیدی مذاب (مات)، شامل تمامی مس موجود در بار و فاز سربارهی مذاب بدون مس است. مات متعاقباً برای تشکیل مس حفرهدار ناخالص اکسید میشود و سربارهی مرحلهی ذوب مستقیماً یا بعد از مرحلهی بازیابی مس دور ریخته میشود.

عمل ذوب توسط ذوب تمامی بار کوره در دمایی حدود 1200 درجهی سانتیگراد معمولاً همراه با روانساز سیلیسی، انجام میگیرد. سیلیس، آلومین، اکسیدهای آهن، آهک و سایر اکسیدهای جزئی، سربارهی مذاب را تشکیل داده و مس، گوگرد، آهن اکسید نشده و فلزات قیمتی، مات را تشکیل میدهند. سرباره سبکتر از مات و در آن تقریباً غیر قابل حل است و به سهولت از آن جدا میشود.

یکی از هدفهای مهم ذوب مات، تولید سربارهای جداشدنی شامل حداقل میزان مس است. این کار توسط اشباع تقریبی سرباره از سیلیس، از طریق گرم نگهداشتن کوره به حد کافی به طوری که سرباره مذاب و سیال باشد، و با اجتناب از شرایط اکسیدی اضافی، عملی است. این شرایط اخیر برای کاهش هر چه بیشتر تشکیل منیتیت جامد الزامی است چراکه شرایط چسبندهای ایجاد میکند و مانع جدا شدن مات از سرباره میشود. عمل ذوب اغلب اوقات در کورههای شعلهای سنتی انجام میگیرد.

کورههای دمشی هنوز در برخی نقاط، بهویژه در جاهایی که کانهها به صورت تکهای در دسترس باشند، بهکار میروند، و کورههای الکتریکی در بعضی مناطق که نیروی برق آسان است مورد استفاده قرار میگیرند. یک فرآیند جدیدتر بهنام ذوب تشعشعی از واکنشهای تشویه به عنوان منبع گرمایی جهت ذوب استفاده میکند که به علت نیاز کم آن به سوخت در تعدادی ار کارخانههای جدید به کار گرفته شده است.

4- تبدیل

تبدیل (کنورتور) مس شامل اکسیدکردن مات مذاب بدست آمده از مرحلهی ذوب (توسط هوا) است. عمل تبدیل، آهن و گوگرد را از مات جدا کرده و مس حفرهدار خام 99% تولید میکند. این فرآیند عموماً در یک کنورتر افقی استوانهای پیریس- اسمیت که با آجرهای دیرگداز آستر شده انجام میگیرد. گاهی اوقات کنورتر دارای یک سیستم پیشرفته جمعآوری گاز است.

مات مذاب از طریق یک دهانهی مرکزی بزرگ به داخل کنورتر ریخته میشود و هوای اکسنده از طریق یک ردیف زنبورک که در طول کنورتر قرار دارند، دمیده میشود. مات با دمای حدود 1100 درجهی سانتیگراد افزوده میشود و گرمای تولید شده در کنورتر که ناشی از اکسایش آهن و گوگرد است برای خودسوز کردن فرآیند کافی است. محصول فرآیند تبدیل، مس حفرهدار است که 0.1 – 0.2 % گوگرد دارد. تا زمانی که مقدار گوگرد به کمتر از 0.2% کاهش نیابد اکسید مس به نحو چشمگیری تشکیل نمیشود، بنابراین اکسایش مس مسئلهساز نیست.

با سلام مهندس جان خوبی ممنون از مطالب ارزشمند شما استفاده کردیم دست مریزاد.

چطور میشه فیلم ها رو از سایتتون دانلود کرد ، نه از آپارات

با سلام و احترام، سپاس از توجه شما و حسن نظرتون

قابلیت دانلود به پلیر اضافه شد میتوانید استفاده کنید

ممنون از لطفتون با تشکر

سلام من دانشجوی فرآوری هستم و چندین مقاله درباره مقایسه روشهای فلوتاسیون و لیچینگ مس سولفیدی، اکسیدی و میکس هر دوتا میخوام اگه امکانش هست لطفا راهنمائی کنید