آشنایی با معدن سنگ آهن جلال آباد زرند

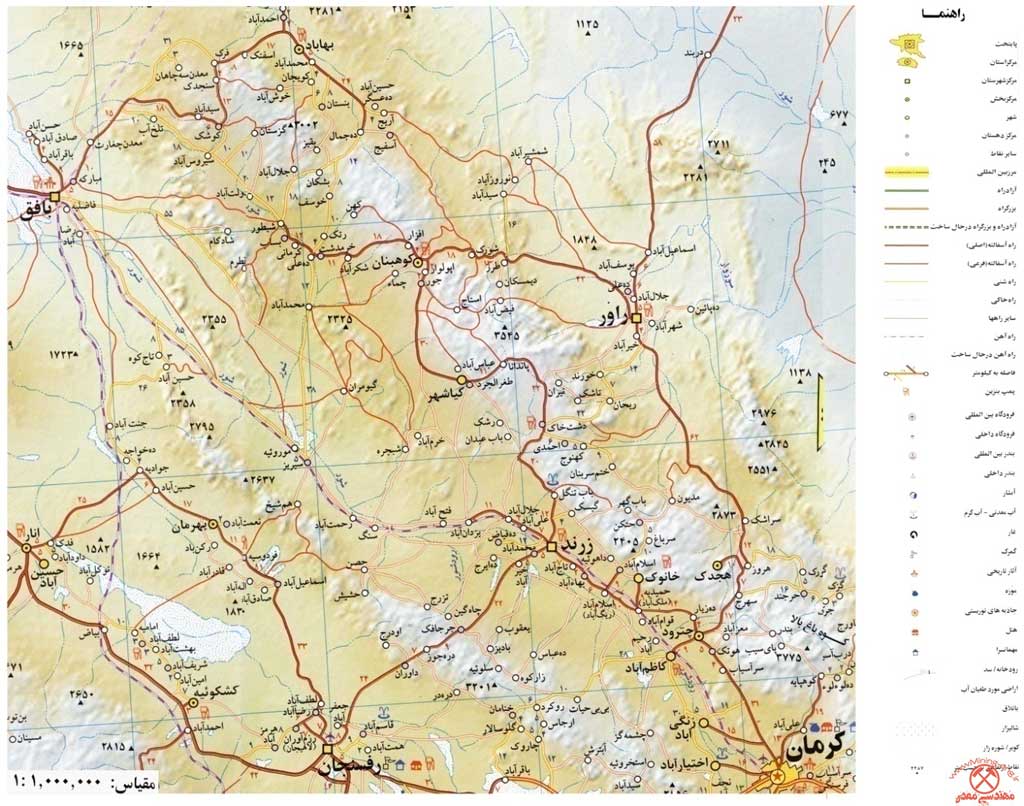

موقعیت معدن

سنگ آهن جلال آباد زرند یکی از واحدهای تابعه شرکت تهیه و تولید مواد معدنی ایران و از ذخایر بزرگ سنگ آهن ایران میباشد که در استان کرمان و در فاصله ۳۵ کیلومتری شمال غرب شهرستان زرند واقع شده است و فاصله کانسار تا نزدیکترین خط آهن عبوری ۱۵ کیلومتر است.

ذخیره این معدن حدود 134 میلیون تن برآورد شده است با که حدود 122 میلیون تن مگنتیت با عیار 39.1% و 7.5 میلیون تن هماتیت پر عیار با عیار 54.8% و 4.5 میلیون تن هماتیت کم عیار با عیار 37.2%، فسفر ۰.۰۷ درصد، گوگرد ۱.۵ درصد است. این واحد پس از راهاندازی به صورت مستقیم حدود ۱۰۰۰ شغل و دهها برابر آن به صورت غیر مستقیم ایجاد اشتغال مینماید.

شکل ۱-۱ نقشه موقعیت معدن

موقعیت جغرافیایی و شرایط آب و هوایی

کانسار جلال آباد در محدودهای به طول جغرافیایی ۳۱“۰۰‘۱۲ ˚و ۳۱ “۱ ‘۱۸˚ و عرض جغرافیایی ۴۲ “۲۵ ‘۵۶ ˚و ۲۵“۰۰‘۵۶˚ در استان کرمان و شهرستان زرند واقع شده است. راه دست رسی به معدن از زرند به سمت غرب – شمال غرب امکان پذیر میباشد. آب و هوای منطقه به تبعیت از مناطق کویری، دارای تابستانهای گرم و خشک و زمستانهای نسبتا سرد است.

مطالعه وضعیت منطقه

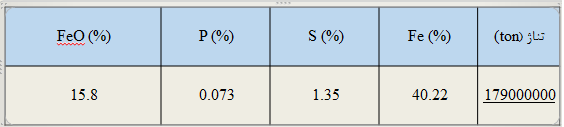

مطالعات صحرایی و سنگ شناسی انجام شده نشان میدهد که منطقه جلال آباد عمدتا از سنگهای آتشفشانی و رسوبی تشکیل شده است. با تکمیل اکتشاف در فروردین 1398 مشخص شد که میزان دقیق ذخیره 170 میلیون تن است که به تفکیک برای دو بخش اکسیده و غیراکسیده تقسیم شد ماده معدنی در این کانسار به ۳ صورت کانسنگ مگنتیتی کم عیار، کانسنگ مگنتیتی پر عیار و کانسنگ اکسیدی وجود دارد. عمدهترین کانیهای فلزی معدنی شامل مگنتیت، هماتیت، مارتیت، پیریت، کالکوپیریت، لیمونیت، مالاکیت و آزوریت است.

پی جویی و اکتشاف

مطالعه ایران مرکزی از سال ۱۹۳۰ شروع گردید که نتیجه آن ارائه اولین اطلاعات راجع به ساختمان زمین شناسی و همچنین سرمایه گذاری معدن در سال ۱۹۳۲ میباشد. بعدها در سال ۱۹۳۸ تا ۱۹۴۵ مطالعات کانسارهای آهن آغاز شد و نقشههای مقدماتی زمین شناسی ایران مرکزی در سال ۱۹۵۵ تهیه گردید.

تا سال ۱۹۶۹ بررسیهای زمین شناسی در زمینهای مرتفع منطقه مورد بحث انجام شد و طبق این عملیات مناطق آهن دار جلال آباد – قلعه کافر و نجف آباد مشخص گردید که ذخائر قطعی سنگ آهن از ۴۵ تا ۴۰۰ میلیون تن ارزیابی گردید.

در سال ۱۹۶۴ طی عملیات منیتومتری هوایی تمرکز آنومالی ها در این منطقه کشف و بر اساس آن ذخیره ممکن آنومالی را حدود ۴۰ میلیون تن تخمین زدند. طی اولین نتایج عملیات مقدماتی اکتشاف در سال ۱۹۷۰ تا ۱۹۷۲ با حفر ۱۵ حلقه گمانه ذخیره ای حدود ۱۰۳ میلیون تن با کاتگوری (C2 ممکن) برای این کانسار برآورد شده است

اکتشاف

اکتشافات انجام شده در مرحله اکتشافات مقدماتی و نیمه تفصیلی طی سالهای ۱۹۶۵ تا ۱۹۷۵ توسط شرکت تکنو اکسپورت شوروی سابق انجام شده است.عملیات اکتشافی انجام شده در این مرحله شامل: مغناطیس سنجی، ثقل سنجی، حفر گمانه و ترانشه مطالعات ژئوتکنیکی و کانه آرایی بوده که تعداد کل گمانههای حفر شده ۴۹ حلقه به متراژ کل ۱۵۵۹۷.۲ متر با متوسط عمق ۳۱۸ متر میباشد.

بعد از اتمام عملیات اکتشافی روس ها تا سال ۱۳۷۹ مطالعات سیستماتیک خاصی بر روی این کانسار صورت نگرفت. در این سال شرکت تهیه و تولید مواد معدنی ایران (فولاد سابق) جهت طرحهای توسعه فولاد کشور و به طور عمده تامین خوراک کارخانه فولاد میبد مطالعات اکتشافی در مرحله تفصیلی را به کمک واحد اکتشافات سنگ آهن مرکزی ایران در دستور کار خود قرار داد و از همان سال اکتشافات کانسار در این مرحله آغاز گردید.

پس از حفر چند گمانه از گمانههای پیشنهادی واحد اکتشافات سنگ آهن مرکزی مقرر شد بهینه سازی شبکه اکتشافی و نظارت بر عملیات حفاری تهیه مدل زمین شناسی و محاسبه ذخیره توسط مشاوران کاوشگران انجام گردید.

در طرح اولیه تعداد گمانههای اکتشافی جمعا ۳۶ حلقه گمانه بوده که پس از بهینه سازی اجرا و انطباق اطلاعات بدست آمده به ۳۲ حلقه به متراژ کلی ۸۱۵۹.۹۰ تعدیل یافته که حفاریهای فوق از تیر ماه ۱۳۸۰ تا فروردین سال ۱۳۸۲ انجام شده است. بر این اساس تعدا کل گمانههای حفر شده از مرحله مقدماتی تا تفصیلی ۸۱ حلقه (با احتساب ۴۹ حلقه گمانه قبلی) به متراژ کلی ۲۲۷۵۷.۱ متر میباشد.

مشخصات ذخیره

براساس ارزیابی انجام شده ذخیره زمین شناسی کانسار متشکل از کانهی اصلی مگنتیت (Fe3O4) و هماتیت (Fe2O3) که به صورت ثانویه از اکسیداسیون مگنتیت ایجاد شده است. علاوه بر آن پیریت (FeS2) و کالکوپیریت (CuFeS2) به عنوان کانههای سولفیدی در کانسار این معدن مشاهده میشوند.

ذخیره قابل استخراج معدن جلال آباد حدود 134 میلیون تن برآورد شده است که حدود 122 میلیون تن مگنتیت با عیار 39.1% و 7.5 میلیون تن هماتیت پر عیار با عیار 54.8% و 4.5 میلیون تن هماتیت کم عیار با عیار 37.2% خواهد بود. روش استخراج ماده معدنی در آن بصورت پلکانی روباز طراحی شده است.

ذخیره زمین شناسی کانسار به ۵ بلوک تقسیم شده است که بلوکهای ۳ و ۵ فاقد اهمیت اقتصادی هستند و فقط بلوکهای ۱ و ۲ و ۴ اقتصادی هستند که طی مطالعات انجام شده ۸۵ درصد ذخیرهی قابل برداشت در بلوک شماره ۱ تمرکز دارد و ۱۵درصد مابقی ذخیره در بلوکهای شمارهی ۲ و ۴ قرار دارد ابتدا بلوک ۲ با نسبت باطلهبرداری ۱:۰.۰۶ و سپس بلوک ۴ با نسبت باطلهبرداری ۱:۱ استخراج شدهاند و هم اکنون بلوک ۱ در حال استخراج است.

مشخصات پیت معدن

- بالاترین افق = ۲۰۶۵ متر

- کف نهایی پیت = ۱۵۵۲.۵ متر

- کف پیت در حال حاضر= ۱۸۸۷.۵ متر

- عمق نهایی پیت = ۵۱۲.۵ متر

- طول محدودهی پیت = ۱۳۲۵ متر

- ارتفاع پلههای استخراجی = ۱۲.۵ متر

- عرض نهایی پلههای معدن= ۲۵ متر

- عرض پلههای نهایی شده در قسمت جنوبی و شرقی = ۳۰ – ۴۵ متر

- عرض پلههای نهایی شده در قسمتهای کواری = ۱۵ – ۲۰ متر

- عرض راههای دسترسی با متوسط شیب ۲۵ = ۹% متر

- شیب پلههای استخراجی= ۶۵ درجه

- شیب دیوارهی نهایی در قسمت شمال = ۲۹ درجه

- شیب دیوارهی نهایی در قسمت جنوب = ۱۲ درجه

- شیب دیوارهی نهایی در قسمت غرب و شرق = ۱۹ – ۲۱ درجه

شکل ۲-۱ ورودی معدن جلال آباد

بخش معدن

عیار حد معدن ۲۰% است بدین معنی که عیار پایینتر از آن را به عنوان باطله در نظر میگیرند. نمونهگیری در ابتدا از چالهای آتشباری صورت میگیرد تا با تعیین عیار محل دامپ سنگ آتشباری شده مشخص شود. دامپهای سنگ استخراجی از معدن به صورت جداول زیر دستهبندی شدهاند:

جدول ۱-۱ دامپهای مواد معدنی

| نام دامپ | چگالی | حدود عیار | موقعیت |

| D۱ | ۴.۳ | > 55% | جنوب شرق پیت (به دلیل کم بودن پشت قیف ۱ ریخته می شود) |

| D۲ | ۴.۱ | ۵۰ – ۵۵ % | جنوب شرق پیت (قیف ۲) |

| قدیم D۳ | ۳.۷ | ۲۰ -۵۵ % | جنوب شرق پیت |

| جدید D۳ | ۳.۷ | ۲۰ -۵۰ % | شمال شرق پیت |

جدول ۲-۱ دامپهای باطله

| نام دامپ | حدود عیار | موقعیت |

| W۱ | ۰ ۱۰ % | شمال شرق پیت (ترازهای پایین تر به این دامپ می روند) |

| W۲ | ۰ ۱۰ % | قدیمی |

| W۳ | ۰ ۱۰ % | جنوب شرق پیت (ترازهای بالای ۱۹۵۰ به این دامپ می روند) |

| W۴ | ۰ ۱۰ % | خیلی قدیمی (از محدوده ی معدن خارج شده است) |

| W* | ۱۰ ۲۰ % | شمال شرق پیت |

واحد سنگ شکنی و خردایش

سنگ شکنی و خردایش با هدف رساندن ابعاد بار به حد مطلوب و مورد نیاز برای عملیات بعدی، اولین قسمت از کارگاه فرآوری و بیش از نیمی از هزینهی فرآوری و بیش از ۷۰ درصد انرژی مصرفی در کارگاه را به خود اختصاص میدهد، لذا بررسی و کاربرد روشهایی که بتوانند در کاهش مصرف انرژی و هزینه اثر بگذارند، میتواند در اقتصاد کارگاه نقش مهمی را ایفا نماید.

یکی از مهم ترین اهداف خردایش، آزاد سازی کانیهای با ارزش از مواد باطلهی همراه در درشت ترین ابعاد ممکن است. بنابراین با کاهش میزان خردایش، مصرف انرژی، میزان نرمه و هزینههای جدایش کمتر و فرآیند نیز ساده تر میشود. در معدن سنگ آهن جلال آباد زرند جهت خردایش و دانهبندی سنگ آهن پرعیار، از دو واحد خردایش استفاده میشود. این دو واحد به صورت جداگانه و مستقل از هم قرار گرفتهاند.

واحد پر عیارسازی

پرعیار کردن در مورد سنگهای معدنی کم عیار انجام میگیرد. هدف اصلی این عملیات، کاهش مقدار باطله سنگ آهن، افزایش عیار آهن در محصول و حذف ناخالصیهای نامطلوب میباشد. این عملیات شامل روشهای مختلفی است که بر اساس خواص فیزیکی، فیزیکی شیمیایی و یا شیمیایی پایه گذاری شده است. مهم ترین این عملیات ها عبارتند از:

- روشهای فیزیکی که بر اساس اختلاف وزن مخصوص کانی با باطله سنگ معدن قرار دارد

- روشهای مغناطیسی که بر اساس خاصیت مغناطیسی کانیهای آهن دار بکار میروند

- روشهای فیزیکی – شیمیایی که بر اساس خواص سطحی کانیهای آهن دار قرار دارد

- روشهای شیمیایی که بر اساس خواص شیمیایی کانیهای آهن دار قرار دارد

جدول ۳-۱ دپوهای واحد سنگ شکن و پرعیارسازی

| شماره دپو | محدوده عیار | اندازه ذرات |

| ۱ | زیر ۵۰ درصد | ۰ – ۶ |

| ۲ | بین ۵۵ تا ۵۸ درصد | ۰ – ۶ |

| ۳ | بین ۵۸ تا ۶۰ درصد | ۰ – ۶ |

| ۴ | بالای ۶۰ درصد | ۰ – ۶ |

| ۵ | ۵۰ درصد | ۰ – ۶ |

| ۶ | زیر ۵۰ درصد | ۶ – ۳۲ |

| ۷ | بین ۵۰ تا ۵۵ درصد | ۶ – ۳۲ |

| ۸ | بین ۵۵ تا ۵۸ درصد | ۶ – ۳۲ |

| ۹ | بین ۵۸ تا ۶۰ درصد | ۶ – ۳۲ |

| ۱۰ | بالای ۶۰ درصد | ۶ – ۳۲ |

چالزنی و حفاری

در سیکل معدنکاری روباز قبل از خرج گذاری چال ها و انفجار نیاز به حفر چال داریم و قبل از حفر چالها نیز باید به تسطیح زمین بپردازیم. این کارها توسط دستگاههای تسطیح کننده و تجهیزات حفاری انجام میشود. از جمله این دستگاهها و تجهیزات در معدن سنگ آهن جلال آباد بلدوزر، گریدر، دریل واگن و دستگاه حفاری تامراک میباشند.

شرح کار دستگاه حفاری تامراک

پس از مستقر شدن تام راک در محل حفاری مورد نظر سه جک آن (یکی در عقب و دو تا در جلو باز میشوند و اپراتور ماشین با توجه به ترازی که در داخل اتاق ماشین قرار دارد جکها را کنترل میکند تا ماشین حتما در تراز افقی قرار گیرد. علت اصلی در به کار بردن دقت در تاز بودن ماشین این است که ما نیاز به حفر چالهای قائم داریم و تراز نبودن دستگاه چال را از حالت قائم خارج میکند. حال نوبت به بالا آوردن دکل حفاری است.

دکل حفاری در هنگام جابجایی دستگاه حتما باید خوابیده باشد حتی برای جابجایی چند متری بین دو چال نزدیک به هم. دستگاه قابلیت استفاده از هوا یا روغن هر دو آنها به طور هم زمان به عنوان سیال حفاری را دارد. سیستم حفاری این دستگاه است به طوری که چکش حفاری داخل چال و دقیقا پشت سر مته قرار میگیرد و ضربات ممتد را با استفاده از نیروی پنوماتیکی به سر مته متقل میکند و عمل چرخش نیز از خارج از چال به مته وارد میشود.

سیال خک کننده آن هوا است.و نیرویی جز وزن میل مته ها در پشت سر مته نیست. این نیرو اتصال بین سرمته و سنگ را برقرار میکند تا حداکثر نیروی وارده از سر مته به سنگ انتقال یابد. چکش تام راک در هر ۲۴ ساعت به حدود ۴۰ لیتر واسکازین برای روغن کاری نیاز دارد.با هر حدود ۰.۵ متر پیشروی مته کمیبالا میآید تا خردههای حفاری راحت تر از چال بیرون آیند و مانعی برای راندمان چالزنی ایجاد نکنند.

در هر بار جدا شدن مته ها و نمایان شدن حدیدههای انتهای آنها این محل گریسکاری میشود بسته به جنس سرمته و اینکه ساخت چه شرکتی باشد عمر آنها متفاوت است که البته جنس سنگ ها نیز بر روی این عامل تاثیر میگذارد. هر ماشین در هر شیفت دارای یک حفار و یک کمک حفار است.

طول میله مته ۸ متر است به گفته حفار چالزنی در سنگهای نرم و سخت بین ۱۰ تا ۴۵ دقیقه برای چالی با طول ۱۵ متر طول میکشد. طول میله مته این دستگاه ۸ متر است لذا برای حفر چالهای با طول بیش تر از ۸ متر باید از ۲ میله مته استفاده کرد. دستگاه قابلیت نگه داری ۳ میله مته را دارد لذا با پایین رفتن یک میله مته میله دوم را توسط گیره ها به راستای میله اول آورده و آنها را در یکدیگر پیچ میکند.

شرح دستگاه حفاری دریل واگن

دستگاه دریل واگن ساخت شرکت کوماتسو و مدل KCD 915 C است، طول رادهای آن ۳ متر و قابلیت دریافت ۴ راد را به طور همزمان دارد. قابلیت حفر چالهایی با شیبهای مختلف دارد و سیستم آن ضربه ای دورانی است. این دستگاه دارای سیستمیاست که گرد و خاک را به صورت مکشی جمع آوری میکند. هوا از طریق مته وارد چال میشود و خرد ریزههای حفاری را از چال به دهانه چال میرساند سپس در دهانه چال گرد و خاک مکش میشود و در انتهای دستگاه فیلتر میشود.

آتشکاری

در هر جا که نیروی انسانی و ماشین آلات قادر به شکستن سنگ نباشند از مواد منفجره استفاده میشود، حتی در بسیاری از موارد هم که ماشین آلات و انسان توانایی شکستن سنگ را دارند به منظور ایمنی و کسب راندمان بالا، مواد منفجره به کار میبرند. مجموعه عملیاتی که منجر به شکسته شدن سنگ به وسیله مواد منفجره میگردد آتش کاری نام دارد، که طی آن باید مقدار معینی سنگ شکسته شده و از جا در بیاید. به این منظور سه هدف زیر باید مورد توجه قرار گیرد:

- تعیین نوع و مقدار ماده منفجره

- روش توزیع و کاربرد مواد منفجره برای حصول به مقصود نهایی

- نبودن یا کم بودن ضایعات و لطمههای حاصل از انفجار

تجهیزات آتشکاری:

آنفو، بوستر، کرتکس، رلههای تاخیری، چاشنی، فتیله

چال:

سوراخی استوانه ای شکل که مواد منفجره را برای شکستن سنگ در آن حبس میکنند.

دسته چال (گروه چال):

مجموعه چند چال که برای اجرای کار معین به همراه هم و به فواصل زمانی بسیار کم از یکدیگر منفجر میشوند.

خرج:

مقدار ماده منفجره ای است که در چال حبس میشود.

چاشنی:

چاشنی بعد از فتیله و خارج از چال و ابتدای کرتکس قرار دارد و به وسیله عاملی بیرون از چال منفجر میشود. انفجار چاشنی موجب انفجار خرج و در نتیجه شکسته شدن سنگ میگردد.

بوستر:

تقویت کننده خرج است.

رله:

به منظور تاخیر در فرآیند آتشکاری مورد استفاده قرار میگیرند.

کرتکس:

کرتکس فتیله ای است محکم نرم و ضد آب ماده منفجره به کار برده شده در ساخت آن پی ای تی ان است که توسط لایههایی از نخ کتانی و پنبه پوشیده شده است و یک پوشش پلاستیک دور آن گرفته است. نخ سبب مقاوم شدن فتیله در مقابل کشش و پلاستیک موجب میشود که بنوان آن را در محیط آبدار استفاده کرد.

فتیله انفجاری در مقابل ضربه حساس است اما به اصطکاک شک و الکتریسیته حساس نیست. عموما تا منفی ده درجه سانتی گراد قابلت خمش خود را حفظ میکند اما برای درجه حرارتهای پایین تر روپوش آن صفت شده و ممکن است در اثر خمش بشکند. ولی ماده منفجره اش یکنواخت باقی میماند و متراژ کرتکس مورد نیاز را با استفاده از تعداد خط آتشباری و طول خط ها و متراژ چال ها بدست میآورند.

انفجار:

ماده منفجره در اثر انفجار بلافاصله تبدیل به توده ای از گاز داغ میشود که در این لحظه فشار بسیار زیادی نیز داراست. این فشار را فشار انفجار مینامند و مقدار آن از ۹ کیلو بار تا ۲۷۵ کیلو-بار و درجه حرارت ۳۰۰۰ درجه فارنهایت (۱۹۹۲ درجه حرارت مطلق) تا ۷۰۰۰ درجه فارنهایت (۴۱۴۴ درجه حرارت مطلق) تغییر میکند.

موج انفجار از نقطه شروع آتش شدن چاشنی در ستون ماده منفجره با سرعت مافوق صوت حرکت میکند، یعنی سرعت حرکت موج انفجار در ماده منفجره بیش از سرعت سیر صوت در ماده منفجره است. گرچه سرعت انفجار زیاد است اما بهر حال برای تکمیل شدن انفجار و آزاد شدن کامل انرژی زمان لازم دارد.

S×B:

تعدادی از S×Bمورد استفاده در معدن سنگ آهن جلال آباد به قرار جدول زیر است:

جدول ۴-۱ S×B

| S×B (m) | قطر (in) | جنس سنگ |

| ۳×۳ | ۵.۵ | آهن |

| ۳.۵×۴.۵ | ۶ | آهن |

| ۴.۵×۵.۵ | ۶ | باطله آبرفتی |

| ۴×۵ | ۵.۵ | باطله آبرفتی |

| ۳.۵×۴.۵ | ۵.۵ | باطله سنگی |

اضافه حفاری:

میزان اضافه حفاری مورد استفاده در معدن سنگ آهن جلال آباد به صورت زیر است:

جدول ۵-۱ میزان اضافه حفاری

| طول چال (متر) | میزان اضافه حفاری (متر) |

| زیر ۱۰ متر | ۱ |

| بالای ۱۰ متر | ۱.۵ |

| ۱۶ متر | ۲ |

آنفوی مورد نیاز:

محاسبه میزان آنفوی مورد نیاز در یک متر چال با قطرهای مختلف در معدن سنگ آهن جلال آباد (محاسبات برای چالی به قطر d اینچ با آنفوی با وزن مخصوص ۰.۸۵ t/m3صورت گرفته):

جدول ۶-۱ آنفوی مورد نیاز

| قطر (in) | ۶ | ۵.۵ | ۵ | ۳.۵ | ۳ | ۶.۵ |

| آنفو (kg/m) | ۱۵.۵ | ۱۲.۷۵ | ۱۰.۷۶ | ۵.۲۸ | ۳.۸۷ | ۱۸.۲ |

شرح آتشکاری معدن سنگ آهن جلال آباد

کرتکس را از داخل بوستر ها عبور میدهند و در انتها گره میزنند سپس آنها را به ته چال می-فرستند و کرتکس را در سر چال میبرند. بوسترها دارای یک سوراخ سرتاسری اند که فتیله انفجاری را از آن عبور میدهند و یک سوراخ کور که محل قرار گرفتن چاشنی در آن است و زمانی مورد استفاده است که از بوستر به عنوان پرایمر استفاده شود.

وقتی این کار برای تمامیچال ها صورت گرفت نوبت به خرج گذاری چال با آنفو میرسد میزان آنفوی مورد نیاز را از تعداد چال ها و حجم مورد نیاز آنفو در چالهای با قطر مختلف تخمین میزنند. در این هنگام بوسترها را با کرتکس مرتبط به انها اندازه اضافه حفاری باید بالا آورد و انفو را داخل چال ریخت تا بوستر دقیقا در تراز کف پله قرار گیرد و روی انفوی اضافه حفاری اما مهندسین امر به دلیل تجربه کار و ایجاد شدن سکو در پای پله توصیه کرده اند تا بوستر ها را به اندازه تمام اضافه حفاری بالا نیاورند و اجازه میدهند تا بوستر داخل اضافه حفاری قرار گیرد.

پس از پایان خرج گذاری، گل گذاری نیز با استفاده از خاک حفاری شده صورت میگیرد و نوبت به برقراری ارتباط بین چالها میرسد. کرتکس اصلی خط را بنا به جهت شروع آتشباری به کرتکسهای چالها با استفاده از گره ساده متصل میکنند و اضافه آن را در جهت شروع حفاری به دور کرتکس اصلی پیچانده و چسب میزنند و اگر طول کرتکس تمام شود کرتکس بعدی را با گره ۸ به آن متصل میکنند و با نوار چسب روی آن را میپوشانند. رلهها در ابتدای خط یک ردیف قرار میگیرند لذا آتشباری تاخیری بین ردیفها وجود دارد و هیچ تاخیری بین چالهای یک ردیف وجود ندارد.

در صورت چال دزدی آنفو را با استفاده از آب خنثی میکنند و اصول کار به این صورت است که ابتدا گل گذاری را خارج میکنند و سپس آب را به درون چال راهنمایی میکنند و یا با استفاده از فشار هوای کمپرسور آنفو را از داخل چال تخلیه میکنند. فتیله انفجاری را با چاشنی معمولی آتش میزنند به این صورت که یک سمت چاشنی که دارای سوراخ است فتیله تاخیری داخل آن قرار میگیرد که هر مترش ۲ دقیقه تاخیر میدهد و در سر دیگر چاشنی کرتکس را در کنار چاشنی قرار داده با نوار چسب محکم میکنند.

کرتکسهای مربوط به هر خط را پس از اتصال به رله به این فتیه متصل میکنند. ممکن است علاوه بر حفر چالهای افقی در کف پله بنا به نیاز و یا به دلیل توپوگرافی منطقه نیاز به حفاری چالهایی در دیواره باشد زیرا در این مکانها دستگاه تام راک نمیتواند قرار بگیرد پس این چالها توسط دریل واگن زده میشوند تاخیر این چال ها در معدن جلال آباد صفر است و به همراه چالهای ردیف اول حفر شده در کف پله بالا منفجر میشوند.

سلام روزتون بخیر خب زحمت کشیدین این همه مطلب گذاشتین حالا ما چجوری میتونیم این مطالب رو کپی کنیم؟

تنها سایتیه که همه مطالب رد مورد سنگ اهن جلال اباد رو گذاشته

سلام بایستی در سایت عضو بشید، بعد از عضویت منتظر پیامک تایید حساب کاربری باشید.