آشنایی با معدن سنگ آهن چادرملو

تاریخچه معدن

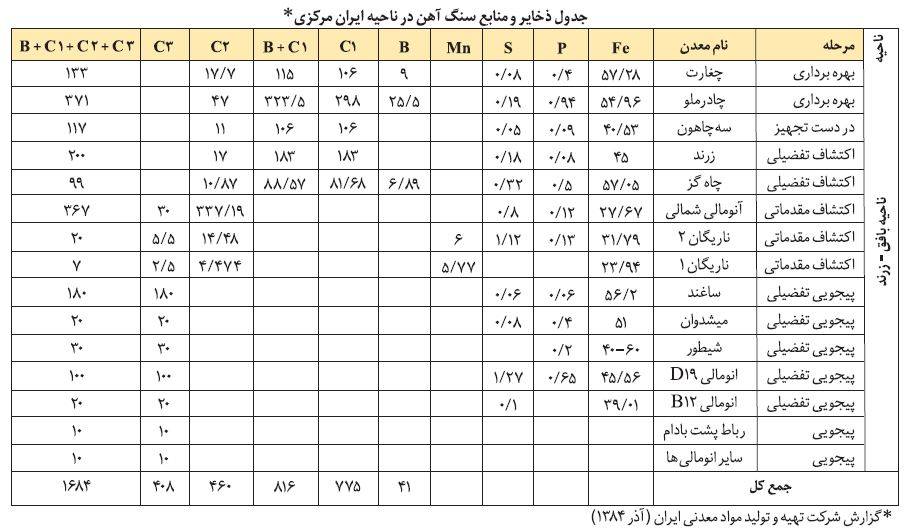

کانسار چادرملو در سال ۱۳۱۹ توسط یک مهندس ایرانی به نام آقای مهندس سبحانی و تحت نظر زمین شناس آلمانی بنام کومل شناسائی گردید. پژوهشهای اولیه زمین شناسی در خلال سالهای ۴۳-۱۳۴۲ با حفر تونلهای اکتشافی انجام شد. اکتشافات کلی منطقه و مغناطیس سنجی هوایی که از سال ۱۳۴۷ در مساحتی به وسعت ۴۰ هزار کیلومتر مربع آغاز شده بود منجر به ثبت ناهنجاری (Anomaly) مغناطیسی در کل منطقه بافق ساغند و زرند کرمان گردید. اکتشافات تکمیلی در سالهای ۱۳۵۷-۱۳۵۲ انجام شد.

پس از انقلاب، کانسار چادرملو به عنوان یک طرح مستقل مورد توجه قرار گرفت، در سال ۱۳۶۲ مذاکره برای ادامه مطالعات و طراحی تفصیلی با شرکت LKAB سوئد آغاز شد که به نتیجه نرسید.

در سال ۱۳۶۵ مهندسین مشاور آلمانی شرکت E.B.E به منظور انجام مطالعات اولیه و طراحی تفصیلی انتخاب و قرارداد مهندسی فاز یک در سال ۱۳۶۵ و فازهای ۲ و ۳ در سال ۱۳۶۹ بین شرکت ملی فولاد ایران و مهندسین مشاور مذکور منعقد گردید.

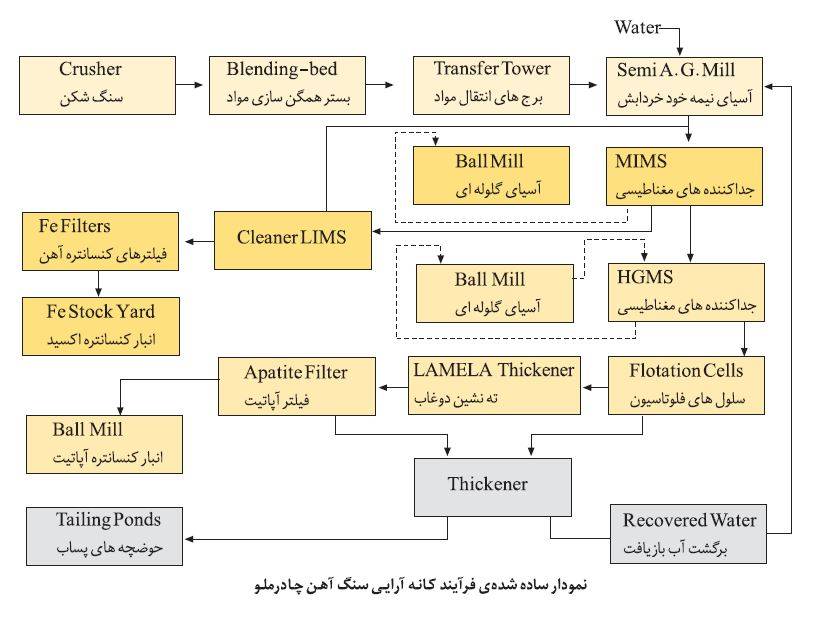

پس از انجام مطالعات فاز ۱ مشاور مزبور، با تائید شرکت ملی فولاد ایران روش فرآوری سنگ آهن چادرملو را از طریق جداکننده میدان ضعیف، جداکننده مغناطیسی میدان قوی، فلوتاسیون کنسانتره هماتیتی به منظور کاهش فسفر و بازیابی آپاتیت (کنسانتره فسفر) انتخاب و طراحی تفصیلی را بر اساس این روش آغاز نمود. بموازات فعالیتهای مهندسی فوق، مجوز شروع عملیات اجرائی در اواخر سال ۱۳۶۸ از طرف سازمان برنامه و بودجه وقت صادر و طرح بمورد اجرا گذاشته شد.

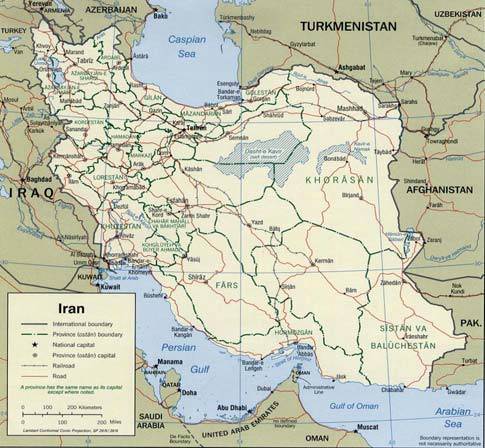

موقعیت جغرافیایی معدن

معدن سنگ آهن چادرملو در قلب کویر مرکزی ایران، در دامنه شمالی کوههای خاکستری رنگ چاه محمد در حاشیه جنوبی نمکزار ساغند به فاصله ۱۸۰ کیلومتری شمالی شرقی شهر یزد و ۳۰۰ کیلومتری جنوب طبس قرار گرفته است. چادرملو بواسطه موقعیت جغرافیایی کویری دارای آب و هوای خشک و سرد در زمستان و گرم در تابستان می باشد میزان سرما در شبهای زمستان گاه تا ۱۶ درجه زیر صفر میرسد و گرمای هوا در تابستان تا ۴۵ درجه بالا می رود. سرعت باد تا ۹۰ کیلومتر در ساعت هم رسیده است که باعث طوفانهای شن میگردد.

آب و هوای منطقه

بعلت مجاورت کویرهای مرکزی و لوت، این منطقه دارای آب و هوای گرم و خشک بیابانی است. درجه حرارت محیط از زمستان به حداقل 10- درجه و در زمستان به حداکثر میرسد. میزان بارش سالیانه، حداکثر 110 میلی متر و میزان رطوبت حداقل 12% و حداکثر 60 درصد گزارش شده است.بارندگیهای این منطقه معمولاً سیلآسا بوده و تقریباً نیمی از بارندگی سالیانه در طول مدتی کوتاهتر از بیست و چهار ساعت باریده و جریانهای سیلابی منطقه را بوجود میآورد.

میزان تبخیر سالیانه در منطقه چادرملو 4378 میلی متر اندازهگیری شده است. جهت وزش باد در طول سال متفاوت است. لیکن جهت غالب بارهای با سرعت زیاد در جهات شمال غربی به جنوب شرقی و جنوب شرقی به شمال غربی میباشد. حداکثر سرعت اندازهگیری شده در منطقه طبق گزارش اداره هواشناسی یزد 120 کیلومتر در ساعت و حداکثر سرعت اندازهگیری شده در محل استقرار مجتمع 90 کیلومتر در ساعت گزارش شده است.

پوشش گیاهی این منطقه بسیار اندک است و در پارهای از نقاط گیاهان مقاوم در مقابل خشکی و گرما از قبیل درختانی مانند گز، طاغ و برخی گیاهان مرتعی مانند گون، جارو، اشکان و غیره دیده میشوند.

اکتشاف

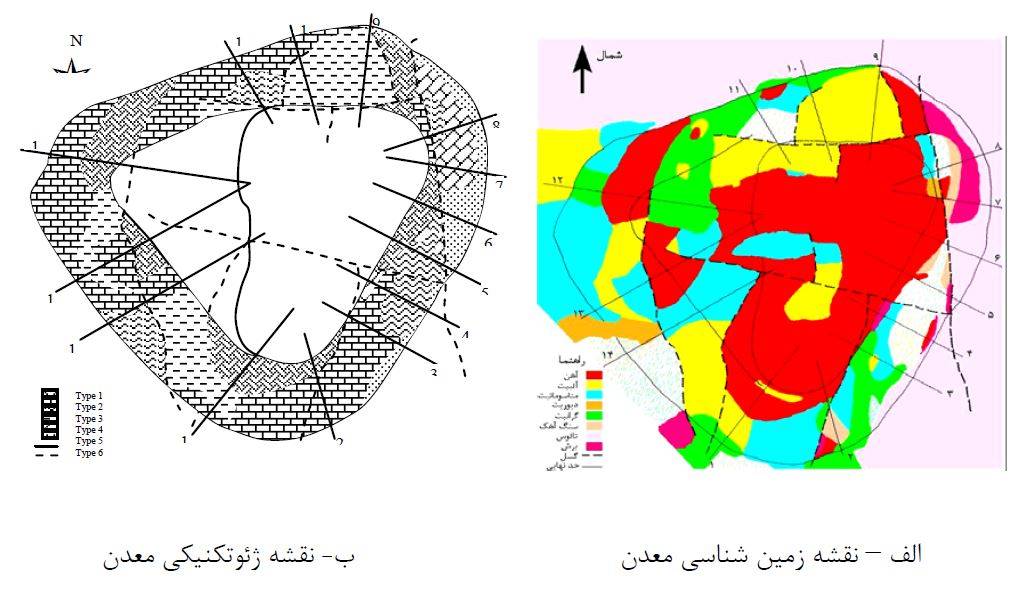

اکتشاف منطقه توسط زمینشناس آلمانی بنام کومل در دهه چهل میلادی صورت گرفت پژوهشهای زمینشناسی در سال 1343 به سرپرستی سیروس به آئین انجام و تونلهایی در این کانسار حفر گردید.

در سال 1345 کارشناسان روسی به ارزیابی ذخایر سنگ آهن در ایران پرداختند و چادرملو را به عنوان کانساری مناسب معرفی نمودند. شرکت پلی فولاد ایران در سالهای 1347 و 1348 ناحیه معدن خیز بافق را تحت پوش بررسیهای مغناطیسی سنجی هوایی در مقیاسهای 1:2000000 تا 1:50000 قرار داده و بر اساس این پژوهشها در مساحتی به وسعت 100×900 کیلومتر مربع، 50 آنومالی را کشف کرد.

از این آنومالیها، ناهنجارهای مهم در مقیاس 1:10000 مورد بررسی قرار گرفت و بر اساس مطالعات انجام شده در مقیاس 1:50000 در منطقه چادرملو ناهنجارهای معدنی مرکب از یک سری آنومالیهای ایزومتریک با شدت میدان مغناطیسی 8 بیشتر از 6300 گاما کشف شد.

این آنومالیها با توده معدنی مطابقت داشته آنومالیهای جدید در بخش شمالی و جنوبی توده بیرون زده چادرملو، در درهای زیر مواد رسوبی قرار دارند، و وجه تسمیه آنها آنومالی شمالی و آنومالی جنوبی چادرملو میباشد. این ناهنجارها در شمال و جنوب کانسار اصلی چادرملو در فواصل نزدیک به آن جای گرفتهاند.

زمینشناسان آلمانی مقدار ذخیره را 148 میلیون تخمین زدند، در گزارش مهندسی موحد از سازمان زمینشناسی به استناد گزارش آلمانیها 1961ـ 1960 میلادی و گزارش سال 1964 میلادی اسرائیلیها ذخایر تودة چادرملو 100 میلیون تن برآورد شده است.

ایوا و زاهدی مجدداً از طرف سازمان زمینشناسی کشور تودههای معدنی چادرملو را 77/8 میلیون تن گزارش کرد و بیشتر پتروگرافی تودهها را بررسی نمودهاند.

چاپکین کارشناس شوروی ذخیره چادرملو 57 میلیون تن تخمین شده که 47 میلیون تن آن در کاتاگوریهای B+C1 را 33 میلیون تن و C2 را برابر 7 میلیون تن گزارش کردهاند. با توجه به تخمینهای فوق میزان ذخایر تودههای معدنی چادرملو بین 148-40 میلیون تن برآورد شده است. مطالعات گراوتمیدی در سال 1964 میلادی توسط اسرائیلیها انجام شد.

شرکت ملی ذوب آهن در سالهای 1343ـ 1342 هـ.ش بررسیهایی روی کانسار چادرملو انجام دارد بدین ترتیب که در چهار توده معدنی مجموعاً 1811 متر تونل و 517 متر تونل فرعی و 274 متر چاه و دویل 1436 متر ترانشه و چاه دستی حفر شده است.

کانسار چادرملو در اواخر سال 1343 هـ.ش به علت دارا بودن فسفر زیاد تعطیل و عملیات اکتشافی به چغارت منتقل شد. در سال 1349 هـ.ش گروهی از کارشناسان ایرانی روی کانسار آهن به اکتشاف مشغول شده و یک نقشه زمینشناسی به مقیاس 1:5000 تهیه و مطالعات ثقلسنجی و مانیتومتری را انجام دادهاند.

سرانجام در سال 1973 میلادی اکتشاف تکمیلی زمینشناسی چادرملو توسط کارشناسان ایرانی و شوروی سابق شروع و پس از تکمیل اکتشاف تفضیلی و محاسبه ذخیره گزارش اکتشافات تفضیلی چادرملو در سال 1978 میلادی به شرکت ملی فولاد ایران ارائه شد.

در سال 1352 با توجه به پتانسیل معدن چادرملو، اکتشافات تفضیلی این کانسار، برنامهریزی و به اجرا گذاشته شد، فعالیتهای انجام شده در چارچوب این برنامه عبارتند از:

- حفر گمانههای اکتشافی 124 حلقه بطول 35350 متر

- حفر ترانشه 4248 متر

- برداشت زمینشناسی در مقیاس 1:2000 در مساحت 2/8 کیلومتر مربع

- برداشت زمینشناسی در مقیاس 1:25000 در مساحت 25 کیلومتر مربع

چکیده روش تولید و اجزاء خط تولید

پس از انجام طراحی معدن چادرملو برای هر مرحله استخراج سنگ، طرح انفجار توسط کارشناس واحد معدنی مجتمع، تهیه میگردد. عملیات حفاری چالهای انفجار بر اساس طرح انفجار، توسط دو دستگاه ماشین مته بزرگ (Ingersolrand Driil) انجام میگردد چالهای انفجار به قطر حدود 25 سانتیمتر و به عمق حدود 18 متر حفر میگردد.

در هر چال حدود 600 کیلوگرم مواد منفجره قرار داده میشود. در هر مرحله انفجار حدود 50 حلقه چاه به طور همزمان منفجر میگردد که حاصل آن تقریباً 150،000 تن سنگ معدن میباشد. ارزش هر دستگاه از ماشینهای حفاری حدود 2 میلیون دلار میباشد.

بعد از هر مرحله انفجار، سنگها توسط بیل مکانیکی (P&H Rope Shovel) که ظرفیت بیل آن حدود 30 تن میباشد به کامیونهای بزرگ معدن به ظرفیت 130 تن بارگیری و به محل سنگ شکن یا انبار سنگ حمل میگردد.

مجتمع معدن چادرملو دارای سه دستگاه بیل مکانیکی به ارزش هر کدام حدود 4/5 میلیون دلار و 12 دستگاه کامیون کاترپیلار 130 تن هر کدام به ارزش حدود 950 هزار دلار میباشد. مجموعه تجهیزات فوق قادر است سالیانه حدود 12 میلیون تن سنگ را استخراج و حمل نماید.

سنگهایی که به واحد سنگ شکن تحویل میگردد توسط سنگ شکن که به صورت بیضی شکل است به ابعاد زیر 15 سانتیمتر خرد میکند و توسط نوار نقاله به طول حدود 1/5 کیلومتر به انبار تاسیسات همگن ساز منتقل میگردد.

ظرفیت سنگشکن مجتمع معدن چادرملو حدود 2300 تن در ساعت میباشد، سنگها پس از عبور از سنگشکن توسط ماشین بزرگ انباشتکننده (Stacker) در دو انبار موازی به ظرفیت 600 هزار تن جهت همگنسازی، تخلیه میگردد و توسط. دستگاه برداشت کننده (Reclaimer) برداشت و توسط نوارنقالهای به طول حدود 1600 متر به کارخانههای تغلیظ ارسال میگردد. ظرفیت ماشینآلات این بخش بالغ بر 2300 تن در ساعت میباشد.

ـ سنگ پس از مرحله همگن سازی به سیلوهای تغذیه خطوط تولید منتقل میگردد. مجتمع چادر ملو دارای سه خط تولید کنسانتره به صورت موازی میباشد که ظرفیت هر کدام بالغ بر 1/7 میلیون تن در سال و جمعاً بالغ بر 5/1 میلیون تن میباشد. برای توسعه آینده پیشبینی اجرای دو خط دیگر به به عمل آمده است که در صورت اجرا ظرفیت مجتمع به 8/5 میلیون تن میرسد.

در کارخانه تغلیظ، سنگها پس از عبور از چند دستگاه آسیاب کاملاً خرد شده و نرم میگردد و به صورت پودر بسیار نرم مانند آب در میآید (45 میکرون) و سپس از مقابل آهن ربا عبور داده میشود. قسمتهای آهندار جذب آهن ربا شده و از قسمتهای فاقد آهن جدا میگردد. این محصول است که به عنوان سنگ آهن تغلیظ شده یا کنسانتره سنگ آهن نامیده شده و محصول نهایی میباشد.

به آسیا ابتدایی خط که اولین آسیا میباشد منتقل شده کار خردایش در آسیا صورت گرفته و مواد پس از خرد شدن جهت جداسازی آهن از ناخالصیها به دو یخش جداکننده مغناطیسی منتقل میگردند.

بخش اول جدا کنندهها: جدا کننده با شدت میدان پایین میباشد که به LIMS (Low Intensity Magnetic Saparator) موسومند جدا کنندهها با میدان مغناطیسی پایین.

آن بخشی از مولد که درصد آهن بیشتری داشته باشد در این بخش از جدا کنندهها توسط LIMS جذبشده و فیلتر شدن به بخش فیلتر راه پیدا می کند اما آن بخش از مواد که از درصد آهن پایین تر برخوردار است و توسط LIMS قادر به جداسازی آن نشدیم به بخش دوم جداکنندهها که جدا کننده با شدت میدان بالا میباشد راه پیدا میکند. لازم به ذکر است شدت میدان مغناطیسی در بخش جداکننده با شدت میدان پایین 200 گوس و در بخش جداکننده با شدت میدان بالا 5000 گوس میباشد مواد جداکننده در بخش شدت میدان بالا نیز به بخش فیلتر منتقل شده و نهایتاً فیلتر میشود.

کنسانتره تولید شده به طور متوسط در هر خط 260 تا 270 تن بر ساعت است راندمان تقریبی هر خط حدوداً بین 58% تا 63% متغیر است که بستگی به ماهیت مواد در هر تپهای که در بخش انباشت تشکیل میشود دارد.

محصول تولید شده فوق توسط نوارنقاله به دو باب انبار بزرگ سر پوشیده مجهز به تجهیزات انباشت و برداشت مدرن و عظیم، هر کدام به ظرفیت حدود 70 هزار تن منتقل و از آنجا توسط نوارنقاله به تاسیسات بارگیری قطار که در سه کیلومتری شمال مجتمع قرار دارد منتقل میگردد.

طراحی استخراج معدن

در طراحی استخراج معدن چادرملو، شکل نهایی منطقه معدن بصورت یک قیف (pit) با مشخصات هندسی زیر خواهد گردید.

| زاویه شیب کلی بیت | 55 ـ 50 درجه |

| زاویه شیب جبهه کار پله | 69/5 درجه |

| عرض پله ایمنی (Berm) | 10 متر |

| مینیمم عرض پله برای استخراج | 75 متر |

| ارتفاع پله | 15 متر |

| فاصله پلههای ایمنی (Berm) | 30 متر |

| عرض جاده | 25 متر |

| شیب زمین | متوسط 8% ـ ماکزیمم 12% |

| نسبت باطلهبرداری (W/O) | 1/1 تن |

در عملیات استخراج معدن تهیه خوراک با کیفیت ثابت در پریود طولانی مدت برای کارخانه فرآوری دارای اهمیت بسزایی میباشد و تغییرات کیفی بدون برنامه در خوراک کارخانه باعث تغییرات غیرقابل پیشبینی در بازیابیها میگردد. بنابراین در طراحی معدن پیشبینی گردیده که کیفیت در دو پریود طولانی مدت تحت عناوین 5 ساله و بعد از آن تقریباً ثابت حفظ گردیده و تغییرات در حد مجاز باشد.

بر همین اساس لازم بوده است که در ابتدای عملیات معدنکاری بخشی از سنگهای اکسید و فوقآلعاده اکسید از قسمت فوقانی برداشته و ذخیره گردد تا در آینده با سنگهای غیراکسید بخش تحتانی معدن مخلوط و استفاده گردد و بتوان در 5 سال اول استخراج به کیفیت مناسب رسید. این روش اجرایی و از اواخر سال 1376 مراحل راهاندازی و تولید مداوم کنسانتره آهنی به اجراء در آمد و در حال حاضر تولید ادامه دارد.

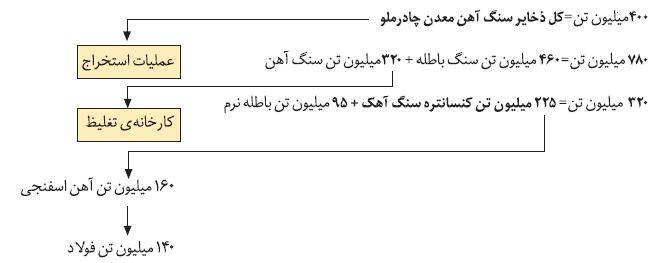

طراح استخراج موجود، به منظور 5/1 میلیون تن کنسانتره آهن در یک دوره سی ساله مشخص مینماید که با طراحی انجام شده معادل 213 میلیون تن سنگ آهن به همراه 215 میلیون تن باطله استخراج خواهد گردید.

کل ذخیره قابل استحصال از معدن چادرملو در طول عمر معادل 296/62 میلیون تن سنگ آهن به همراه 281/58 میلیون تن باطله میباشد که نسبت باطله به ماده معدنی (W/O) معادل 0.95 خواهد بود و متوسط کیفیت آن عبارتست از 57/55% آهن، 593 سفر. 0/14% گوگرد و fe/feo=3.81

بدیهی است که با استخراج 296/62 میلیون تن سنگ آهن در طول عمر معدن و با عنایت به بازیافت کارخانه فرآوری پیشبینی میگردد که از آن حداقل 178 میلیون تن کنسانتره آهن استحصال گردد نتیجتاً در صورت وجود متقاضی امکان تولید کنسانتره آپاتیتی (فسفری) به میزان 3 و حداکثر 6 میلیون تن در طول عمر معدن وجود دارد.

باید در نظر داشت هر چه خلوص کنسانتره فسفری بیشتری مد نظر قرار گرد میزان بازیافت آن کاهش مییابد. چنانچه از مادهمعدنی ملاحظه میشود با افزایش عمق معدن از ارتفاع 1675 تا 1150 متد (نسبت به دریا) مقدار فسفر افزایش و کیفیت سنگ به حالت غیراکسید میل مینماید.

در بخشهای عمیق معدن با توجه به اینکه سنگ به حالت غیراکسید میل مینماید موادی که برای تولید کنسانتره آهن به بخش فلوتاسیون fe انتقال مییابد کاهش خواهد یافت و در نتیجه میتوان از تجهیزات اضافی نظیر سلولهای فلوتاسیون fe برای افزایش کیفیت و کمیت کنسانتره آپاتیتی استفاده نمود.

مقایسه طرح پست مهندسین ایرانی و شرکت EBE

طراحی ابتدایی بیت توسط شرکت EBE صورت گرفته است و تمام مشخصات گفته شده در مورد خصوصیات بیت مربوط به این شرکت میباشد.

در حال حاضر مهندسین ایرانی طرح جدیدی از بیت ارائه دادهاند که از طرح قبلی بهتر است چرا که میزان W/O در این طرح برابر با 0.66 میباشد. و با توجه به نمودار باطلهبرداری در دو طرح نیز به این نکته میرسیم که میزان باطلهبرداری در طرح EBE بسیار بیشتر از طرح جدید میباشد که این نشان دهنده مزیت این طرح جدید نسبت به طرح EBE میباشد.

روش استخراج معدن

استخراج در این معدن بصورت یکسانی است که از افق 1630 متر شروع و تا افق 1430 متر که تقریباً افق استقرار سنگشکن اولیه (m1425) ادامه دارد. در طول این مدت مواد استخراج شده در جهت شیب معدن حمل خواهد شد.

از افق 1430 متر به پایین معدنکاری در جهت احداث گودال یا قیف استخراج به پیش رفته و تا رسیدن به عمق طراحی شده در افق 1210 متر ادامه خواهد یافت که حمل و نقل مواد استخراج شده در طول این مدت در جهت عکس شیب و بصورت بالا رونده خواهد بود.

لازم به ذکر است که طراحی معدن تا افق 1120 متری از سطح دریا نیز توسط شرکت مشاور EBE در دست طراحی بوده است.

دسترسی به معدن توسط یک جاده زیرسازی شده شوسه انجام میگیرد که این جاده از تراز 1555 متری شروع و با عبور از جنوب انبار موقت سنگ آهن و سنگشکن اولیه به جاده ارتباطی مجتمع به سنگشکن اولیه میپیوندد. همچنین جاده ارتباطی دپوی سنگ آهن در غرب دپو به این جاده متصل میشود.

خاکریز باطله شماره 1 که در شمال این جاده قرار دارد از طریق یک جاده فرعی به این جاده متصل میشود. عرض مفید جاده 20 متر است که با احتساب کانال آبراهه و خاکریز به 25 متر بالغ شده است.

حفاری و انفجار

حفاری در معدن عمدتاً برای حفر چالهای انفجاری صورت میگیرد. حفاری در معدن مختص چالهای انفجاری نمیباشد بلکه به منظور تهیه نمونههای معدنی و ژئومکانیکی برای ارزیابی خواص مکانیکی سنگها و حفر چاه آب نیز کاربرد دارد.

با توجه به وسعت کاربرد حفاری در معادن ابزار ماشینآلات متعددی که برای این عملیات به کار گرفته میشود از نظر جثه و مکانیزم بسیار متغییر میباشد و از نظر وزن ممکن است در حد چند کیلوگرم باشند، مانند چکش حفاری و یا اینکه چند تن وزن داشته باشند. مانند ماشینهای حفاری چرخشی که در این معدن به کار میروند و از نظر مکانیزم کاری از انواع ساده تا پیچیده موجود میباشد

. منظور از حفاری چالهای انفجاری، انفجار سنگها و خرد کردن آنها برای افزایش تولید و طول عمر ماشینآلات و کاهش هزینه تعمیر و سرویس آنها میباشد و همچنین جهت تهیه نمونههای معدنی به کار میرود.

قطر چال با توجه به حداقل هزینه، حداکثر خردشدگی، میزان تولید ماشین آلات، نوع و میزان مواد، ارتفاع جبهه کار، تعداد درزهها و شیب آنها، کیفیت سنگ انتخاب میشود و با انتخاب درست قطر چال میتوان ماکزیمم خردشدگی و مینیمم هزینه را بدست آورد.

انتخاب قطر چال بر اساس قضاوت طراحان انتخاب میگردد و با توجه به افزایش قطر چال با کاهش هزینههای انفجار مواجه خواهیم بود و در این چالها فاصله چال زیاد میشود و جابجائی دستگاهها کنترل و تناژ سنگ استخراجی و هزینههای حفاری و باربری بالا میرود و ماکزیمم عمق چال بستگی دارد به قطر چال و بالعکس که بصورت فرمول ذیل بیان میشود.

L : عمق چال بر حسب متر l=60 D.h

Dh : قطر چال بر حسب متر

با توجه به این فرمول چون در این معدن قطر حفاری 250 میلیمتر است ماکزیمم عمق چال بدون در نظر گرفتن اضافه حفاری برابر خواهد بود با:

L=60×(0.25)=15m

آرایش چالها در این معدن بصورت قائم حفر میشوند و این حالت بدلیل وضعیت حفاری دستگاههای DM-H میباشد. این دستگاه (DM-H) برای سنگهای سخت و نیمه سخت مناسب میباشد و حفاری راحتتر و باروری سرمته آسانتر تولید میگردد و همچنین سرعت حفاری نیز زیاد میشود.

همگنسازی

نوارنقاله مواد خرد شده را به قسمت همگنسازی حمل مینماید، دلیل همگنسازی این میباشد که مواد اولیه کارخانه باید از لحاظ عیار و دانهبندی یکسان باشند.

استکر (Stacker): این وسیله در انتهای نوارنقاله قرار دارد و کار آن بدین صورت میباشد که مواد به بالای دستگاه و به Boom Belt حمل شده و این دستگاه که روی ریل حرکت میکند مواد را به شکل هرمی و با مشخصات زیر در دو قسمت میریزد.

کل دو قسمت دارای 21 ردیف میباشد (line)، از ردیف 1 تا 6 روی هر ردیف 5 بار رفت و برگشت میکند و در ردیفهای 7 تا 21 هر ردیف تا 9 مرتبه رفت و برگشت داریم. در ردیفهای 1 تا 6 تناژ هر ردیف به 8000 تن و در ردیفهای 7 تا 21 تناژ آن بین 14000 تا 16000 تن میرسد هر کدام از این هرمها که یا رد گفته میشود 260000 تا 275000 تن در خود جای میدهد که حدود 10 الی 15 روز به طول میانجامد.

سنسورهایی بصورت میلهای بنام Boom conveittion در روی استکر موجود است که باعث میشوند استکر بطور اتوماتیک خط را عوض کند. و از جمله تمهیدات دیگر این دستگاه این که تا وقتی مواد روی نوار نقاله است حرکت میکند و در لحظة قطع شدن مواد از حرکت باز میایستد. استکر در زمان ریزش فقط توسط یک اپراتور کار میکند. سیستم استکر کلاً با برق و به ولتاژ 6000 ولت کار میکند.

ریکلایمر

عمل برداشت مواد توسط این دستگاه صورت میگیرد. ظرفیت اسمی آن 3000 تن بر ساعت و ظرفیت واقعی در حد 2000 تا 2400 تن بر ساعت میباشد. این دستگاه از دو عدد Backet wheel تشکیل شده است که هر کدام از این باکتهای ویلی دارای 8 عدد باکت با ظرفیت 1 تن میباشد.

در جلوی هر کدام از باکت ریلها یک سه شاخه وجود دارد که مواد را همگنتر میکند و برای حمل باکتها راحتتر میشود. این باکتها هر کدام دارای یک موتور الکتریکی بوده و برای حرکت به چپ و راست هم موتوری دارد که اصطلاحاً این حرکت را حرکت نزولی میگویند. از دستگاه ترانس فر برای انتقال ریکلایمر از چپ به راست یا راست به چپ مورد استفاده قرار میگیرد.

مقدار حرکت ریکلایمر بطرف جلو را خود اپراتور تنظیم مینماید که بین 1 تا 10 سانتیمتری میباشد وبلت BC2 برای یارد A و BC3 برای یارد B میباشد که طول هر یارد 430 متر میباشد. دستگاههای ریکلایمر آلمانی است. در هر شیفت 20000 تا 24000 تن مواد به کارخانه فرستاده میشود.

کارخانه تغلیظ

واحد کانه آرایی وظیفه تغلیظ سنگ آهن شکسته شده تا حد 80 درصد و کوچکتر از 150 میکرون و جدایش مغناطیسی کوپر به منظور حذف کانیهای غیر مغناطیسی از بخش ورودی به بخش تولید کنسانتره مغناطیسی است.

ـ آسیای نیمه خودشکن تیپ دیافراگمی به قطر 9/7 متر و طول 4 متر ساخت کروپ پلیزیرس با ظرفیت 392 تن در ساعت. البته این آسیا در ابتدا به صورت خودشکن بوده ولی بدلیل جواب ندادن به مقدار تولید به صورت نیمه خودشکن درآمده است. آسیا به وسیلة دو موتور 5 مگاواتی و مصرف کل mw 7 راهاندازی میگردد و موتور اینچینگ که کار کمک استارت را انجام میدهد. در این آسیا بار ورودی تا زیر 2 سانتیمتر خرد میشود و وارد سرند میگردد.

ـ سرند lowHead ساخت Allis mineral system با سطح سرندی 66/9 مترمربع و توری پلی اورتان با چشمههای 1/6 میلیمتر و ظرفیت 432 تن جامد در ساعت که این سرند با آسیای نیمه خودشکن در مدار بسته قرار دارد. بار در گردش بالای 0.8 میلیمتر و زیرسرندی برای جدایش مغناطیسی فرستاده میشود.

ـ پمپ دوغاب از نوع سانتریفویا افقی تیپ 250 ـ 5311HD ـ VASA ساخت سالا با ظرفیت 916 ـ 687 مترمکعب در ساعت، که این پمپ زیر ریزسرند را به جدا کنندة مغناطیسی کوبر تغذیه مینماید.

ـ جداکننده مغناطیسی کوبر که یک جداکننده با میدان ضعیف است و این جداکننده کانیهای مغناطیسی را از سایر کانیهای غیر مغناطیسی جدا نموده و کنسانترهای که محتوی کانه مغناطیسی درگیر با ناخالصیها و مواد مضر میباشد را جهت خردایش مجدد و جدایش مغناطیسی چند مرحلهای به منظور تولید کنسانتره نهائی مغناطیسی به بخش تولید کنسانتره مغناطیسی فرستاده میشود و همچنین آپاتیت موجود به واحد جدایش مغناطیسی میدان قوی داده میشود.

کنسانتره کوبر به منظور خردایش بیشتر و رسیدن به درجة آزادی مطلوب در یک آسیای گلولهای که با هیدروسیکلون در مدار بسته قرار دارد مجدداً مورد خردایش قرار میگیرد.

قطر آسیای مزبور 5/4 متر و طول آن 9/25 متر از نوع سرریزکننده overplowl ساخت شرکت کروپ پلیزرس میباشد. در هر یک از خطوط یک آسیا با ظرفیت 274 تن در ساعت وجود دارد. دانهبندی خوراک ورودی 1/6 ـ 0 میلیمتر و محصول آسیا شده تقریباً 80 درصد کوچکتر از 50 میکرون است.

محصول آسیا شده توسط هیدروسیلکون مدل DisLB-6BB ساخت سالا با ظرفیت 735 تن جامد در ساعت دانهبندی میشود و ابعاد کوچکتر از 50 میکرون آن به بخش جداسازی مغناطیسی و دانهبندی درشتر از 50 میکرون به آسیا برگشت داده میشود.

محصول دانه ریز که به درجه آزادی مطلوب رسیده است به مجموعة جدا کنندههای مغناطیسی با میدان ضعیف یا LIMS که از چهار دستگاه تشکیل شده است. فرستاده میشود. سه دستگاه اول در یک مجموعه با تیپ ws1230 ctc-3 مشخص شده است که با آرایش سه قلو و جهت چرخش عکس جریان دوغاب کار میکنند و همچنین دارای ظرفیت 283 تن در ساعت میباشند که باز هم شرکت سالا تولید کننده آن میباشد. دستگاه چهارم که تیپ تک واحدی ws1230 است به منظور تنظیم بهتر غلظت دوغابی که جهت آبکشی به بخش فیلترها تغذیه میگردد.

مگنیت وارد هیدروسیکلون میگردد. کنسانتره که وارد هیدروسیلکون شده دانه ریزها وارد جدایش کنندة مغناطیسی میشوند و مواد بزرگتر به جای دیگری منتقل میگردند. هماتیت جدا نشده وارد دستگاه GMS میشود. چون بار ورودی باید زیر 400 میکرون باشد. یک مرحله سرند گذاشته میشود و بعد هماتیت وارد دستگاه GMS میگردد.

مگنیت وارد آسیای گلولهای میگردد و هماتیت که جدا شده باز مثل مگنیت وارد هیدروسیکلون و سپس دانههای درشت وارد آسیای گلولهای کوچکتر از مگنیت میشوند. البته سرریز هیدروسیکلون وارد تکیز میشود و ته ریز آن برای فلوتاسیون فرستاده میشود.

آسیای گلولهای هماتیت با قطر داخلی 3 متر و طول 5/1 متر میباشد. بخش فلوتاسیون کاهندة فسفر از 18 سلول تیپ AS9 ساخت سالا با گنجایش هر سلول 9 متر مکعب تشکیل گردیده است. ظرفیت تقریبی کل مجموعه در حدود 60 تن جامد در ساعت میباشد.

فلوتاسیون در این بخش به روش معکوس است. کف حاصله که در واقع باطله محسوب میشود دارای مواد شیمیائی کفساز میباشد و با توجه به ارزش اقتصادی کم به عنوان باطله نهائی تلقی و به مخزن پمپاژ باطله هدایت میگردد. مواد شیمیایی مصرفی در بخش فلوتاسیون کاهنده فسفر و بازیابی فسفر عبارتند از:

- کربنات سدیم و سود سوزآور به عنوان تنظیم کنندة PH به میزان 225 تن ریال

- سیلیکات سدیم به عنوان بازداشت کننده آهن تقریباً 165 تن در سال

- آسام و برول به عنوان کلکتور و کفساز هستند.

تنظیم کنندة PH و کلکتور و بازداشت کنندة آهن در کاندیشنر نگهداری میشوند و کلکتور و کفساز در سلول. دو کنسانتره مغناطیسی و غیر مغناطیسی در مخزن جمع آوری کننده قبل از آبکشی مخلوط و کنسانتره نهایی به روش محاسباتی دارای کیفیت 6/1 درصد آهن و 0/41% و بازیابی 71 درصد خواهد بود بدست میآید. برای بازیابی آب از مادهای به نام فلوکولایت که لختهساز است استفاده میگردد

تولیدات شرکت و مصرف کنندگان

تولیدات اصلی شرکت کنسانتره، سنگ آهن دانهبندی شده (درشت دانه و ریز دانه) و کنسانتره آپاتیت می باشد.

مصرف کنندگان محصول سنگ آهن، مجتمع های فولادسازی، که به روش احیا مستقیم مبادرت به تولید محصولات فولادی مینمایند، میباشند. سنگ آهن به عنوان ماده اولیه اصلی مورد نیاز در صنایع فولاد است. بنابراین مصرف کنندگان محصول سنگ آهن، مجتمعهای فولادسازی، که به روش احیا مستقیم مبادرت به تولید محصولات فولادی مینمایند، میباشند. سنگ آهن به عنوان ماده اولیه اصلی مورد نیاز در صنایع فولاد است. بنابراین یکی از مزیتهای مهم اقتصادی در تولید فولاد هر کشور، استفاده از سنگ آهن داخلی میباشد. در ایران مجتمع های فولاد سازی، به خصوص فولاد مبارکه و ذوب آهن اصفهان کاملا از این مزیت برخوردار میباشند. با استفاده از سنگ آهن داخلی با توجه به ملاحظات موجود علاوه بر صرفه جوییهای ارزی، زمینه کاهش عمده در قیمت محصولات فولادی را در این دو واحد فراهم می کند.

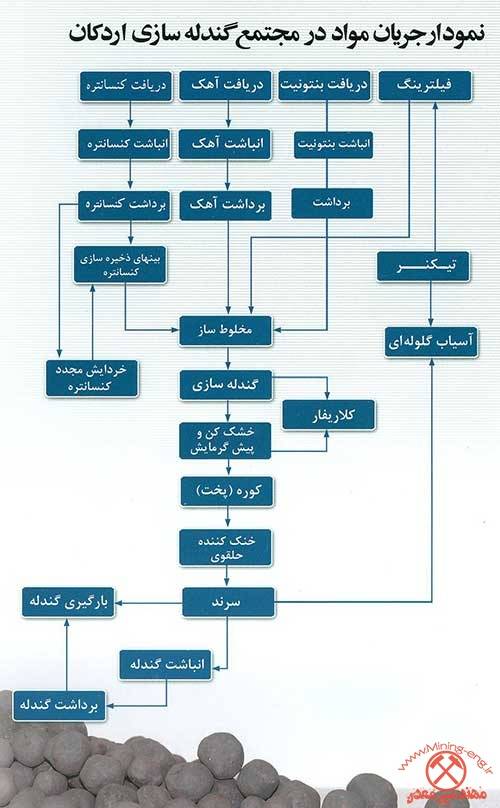

آشنایی با مجتمع گندله سازی اردکان

کارخانه گندله سازی اردکان با ظرفیت تولید سالانه 3/4 میلیون تن گندله از کنسانتره سنگ آهن در ۲۵ کیلومتری غرب جاده اردکان-نایین در زمینی به مساحت ۷۸۰ هکتار احداث گردیده است.

قرارداد مربوط به احداث این کارخانه در سال ۱۳۸۱ تنفیذ گردید. پایان پروژه و شروع بهره برداری از کارخانه در سال ۱۳۸۶ تحقق یافت. سرمایه گزاری این طرح از محل منابع داخلی شرکت و استفاده از تسهیلات ارزی در قالب فاینانس تامین گردید. محصول این کارخانه ماده اولیه اصلی برای تولید آهن اسفنجی است که با استفاده از روش احیا در تولید شمش فولادی به کار می رود.

مزیت های نسبی تولید گندله برای شرکت معدنی و صنعتی چادرملو عبارتست از:

- ارزش افزوده بالای این محصول و تقاضای پر کشش آن در داخل کشور و در منطقه

- تضمین تامین مواد اولیه از محل کنسانتره تولیدی در کارخانه کنسانتره چادرملو

- صرفه جویی در هزینههای تولید

گندلهسازی حلقه واسط میان معدن سنگ آهن و کارخانجات تولید فولاد می باشد و لذا احداث این کارخانه شرکت معدنی و صنعتی چادرملو را در توسعه و تکمیل زنجیره تولید فولاد به پیش هدایت نموده است.

مشخصات کارخانه گندله سازی اردکان

|

ظرفیت تولید سالیانه طرح |

۳.۴ میلیون تن |

|

محل اجرای طرح |

استان یزد – کیلومتر ۲۵ جاده اردکان-نایین |

|

مساحت زمین |

۶۰۲ هکتار |

|

تاریخ شروع عملیات اجرایی طرح |

شهریور ۱۳۸۳ |

|

تاریخ شروع تولید |

شهریور ۱۳۸۶ |

|

سرمایه گذاری |

مبلغ ریالی: ۲۱۰۰ میلیارد ریال |

|

برق مصرفی |

۲۰ مگاوات |

|

گاز مصرفی |

خدماتی صنعتی ۱۶۰۰۰ متر مکعب در ساعت |

|

شرکتهای تامین کننده تجهیزات |

کنسرسیوم شرکتهای KOBE STEEL ژاپن، ABB سوییس، TAIM TFG اسپانیا |

|

فضای سبز |

بیش از ۴۳۰ هکتار فضای سبز ایجاد شده است |

|

مصارف مواد اولیه اصلی سالانه |

کنسانتره سنگ آهن: ۳.۴ میلیون تن، آهک: ۲۴ هزار تن، بنتوتیت: ۲۴ هزار تن |

|

مشخصات فنی محصول تولیدی |

گندله اکسیدی سنگ آهن:۱۶-۹ میلیمتر، درصد آهن: ۶۶ درصد ، استحکام فشاری گندله: ۳۰۰ کیلوگرم بر گندله |

|

میزان اشتغال زایی |

۵۰۰ نفر مستقیم، ۵۰۰۰ نفر غیر مستقیم |

مواد اولیه مورد استفاده در این کارخانه کنسانتره سنگ آهن (ترکیبات شیمیایی)

|

آهن کل (T.Fe) |

۶۸.۳۱ درصد و اکسید آهن FeO 11.49 درصد |

|

سیلیس (SiO2) |

۱.۴۴ درصد |

|

آلومینا (Al2O3) |

۰.۲۳ درصد |

|

کلسیم (CaO) |

۰.۳۳ درصد که در ۰.۵۹ درصد کربنات کلسیم CaCO3 موجود است |

|

فسفر (P) |

۰.۰۶۲ درصد |

|

گوگرد (S) |

۰.۰۲۵ درصد |

|

شاخص نرمی کنسانتره (Blain Index) |

۱۹۱۵ سانتیمتر مربع بر گرم |

|

وزن مخصوص |

۵.۰۱۳ گرم بر سانتیمتر مربع |