آشنایی با معدن مس سونگون

طرح معدن مس سونگون با هدف استخراج معدن به روش نوین و تولید کنسانتره مس با عیار ۳۰%، جهت تغذیه صنایع مولد کشور و رسیدن به ارزش افزوده بالاتر انجام میگیرد. از دیگر دستاوردهای مهم این طرح انتقال دانش فنی، صرفهجویی ارزی و اشتغال زایی است.

موقیت جغرافیایی معدن مس سونگون

معدن مس سونگون در شمال غرب ایران، در استان آذر بایجان شرقی، ۱۳۰ کیلو متری شمال تبریز، ۷۵ کیلومتری شمال غرب اهرو ۳۰ کیلومتری شمال ورزقان در همسایگی جمهوریهای آذربایجان و ارمنستان قرار دارد. مختصات جغرافیایی منطقه، ۴۶درجه و ۴۳ دقیقه طول شرقی و ۳۸ درجه و ۴۲ دقیقه عرض شمالی میباشد.

کانسار مس سونگون به طور متوسط نسبت به سطح دریا دارای ارتفاع متوسط ۲۰۰۰ متر، حداکثر ارتفاع در کانسار مس سونگون (چراغلو) ۲۷۰۰ متر از سطح دریا و عمیق ترین ارتفاع ۱۶۲۵ متر نسبت به سطح دریا میباشد.

محدود کنندههای کانسار مس سونگون شامل: رودخانه سونگون چای در شرق کانسارورود خانه پخیر در شمال کانسار میباشد، که پس از پیوستن به هم در میان کافه به رودخانه ایلگینه چای میپیوندد که نهایتا به رود خانه ارس میریزد. راه دسترسی اصلی معدن از طریق جاده آسفالته تبریز-ورزقان-سونگون و راه دسترسی دوم از طریق جاده تبریز-اهر-ورزقان-سونگون میسر است.

شرایط آب و هوایی منطقه

بخاطر اینکه معدن در منطقه کوهستانی واقع شده است. شاهد زمستانهایی سرد و یخبندان و تابستانهای معتدل هستیم. میانگین حداکثر در جه حرارت در تابستان ۳۳ درجه سانتیگراد و در زمستان ۲۲– درجه سانتیگراد ثبت شده است. مقدار حداکثر بارندگی در محل حدود ۳۵۰ میلیمتر در سال میباشد و مقدار رطوبت نسبی درسال بین ۵۲ تا۸۲ درصد متغییر است، جهت غالب وزش باد، جنوب غربی است. اکثر روزهای بهار و تابستان، معدن مه آلود دیده میشود.

تاریخچه معدن مس سونگون

سابقه معدنکاری در سونگون به دو قرن پیش (دوره قاجاریه) بر میگردد. آثار فعالیتهای قدیمی به صورت استخراج زیرزمینی در امتداد طول رودخانه سونگون در محدوده پرعیار بوده است. بهرهبرداری از سنگهای پرعیار مس تا سال ۱۳۵۱ متناوبا انجام گرفته است.

عملیات اکتشافی با استفاده از روشهای نوین و وسایل و تجهیزات جدید از سال ۱۳۲۵ شروع و تا سال ۱۳۵۶ ادامه داشته است. در سال ۱۳۵۶ وجود ذخایر مس از نوع پروفیری توسط کارشناسان زمینشناسی کشور محرز گردید. به طوری که در سال ۱۳۷۰ طبق عملیات اکتشافی، ژئوشیمی و ژئوفیزیکی توسط شرکت اولنگ و ایتوک، وجود آنومالیهای قوی مس و مولیبدین قطعی شد. مطالعات امکان پذیری مقدماتی در سال ۱۳۷۰ توسط شرکت SNC کانادا و در سال ۱۳۷۴ توسط شرکت ایتوک انجام شد.

اولین گمانه کانسار در سال ۱۳۶۸حفر شد و از سال ۱۳۶۸تا سال ۱۳۷۱ اکتشافات نیمه تفضیلی توسط شرکت معدنکاری اولنگ و یک شرکت انگلیسی با حفر ۷ دهنه تونل اکتشافی با سطح مقطع ۴ مربع و متراژ کل ۲۵/۲۲۲۴ متر عملیات اکتشافی را ادامه و نیز گمانههایی طی سالهای ۱۳۷۰تا سال ۱۳۷۱در بخش شرقی و شمال شرقی توده کانسار تا اسکارن شمالی ۳۰ حلقه گمانه به عمق ۳۰۰۰متر حفر گردید، تا پارا مترهای لازم برای تخمین و برآورد ذخیره، توسط شرکتهای مذبور فراهم شد.

عملیات پیش باطله نیز از سال ۱۳۷۲ توسط شرکت ترانشه معدن، آغاز و همزمان با انجام اکتشافات تکمیلی و تفضیلی به کمک شرکتهای مشاور پارس اولنگ و شرکت Rıo tıntı در سال ۱۳۷۸به پایان رسید.

– پارامترهای اکتشافی مس سونگون

- حجم کل ذخیره قطعی: ۷۹۶ میلیون تن

- حجم پیش باطله برداری:۱۰۵میلیون تن

- حجم کل باطله برداری: ۷۶۷ میلیون تن

- حجم کل ذخیره اکسید: 6/7 میلیون تن

- حجم مواد قابل استخراج: ۳۸۸ میلیون تن

- طول گمانههای حفر شده: ۶۰ هزار متر

- تعداد تونلهای اکتشافی: ۷ دهنه

- سطح مقطع تونل ها: ۴ مترمربع

زمین شناسی کانسار مس سونگون

به طور کلی کانسار مس سونگون در زون آتشفشان ارومیه-دختر که بخشی از کمربند متالوژنی آلپ-هیمالیا، قرار دارد. این کانسار پروفیری مونزونیتی است که در یک کمربند تکتونیکی زون فرو رانش حاشیه قارهای به سن ترشیاری قرار گرفته است.

سطح توده کانسار در شبکه اکتشافات تفضیلی حدود یک کیلومتر مربع میباشد. این کانسار از نوع نهشتههای پروفیری مس بوده و رگچههای درهم پر عیار در توده نیمه عمیق مونزونیت پروفیری متمرکز شدهاند. سنگهای درونگیر این توده مونزونیتی را واحدهای آهکی کرتاسه بالا و سریهای ولکانیکی آندزیتی-لاتیتی تشکیل دادهاند.

در طی فرآیندهای کانهزایی انواع کانیهای سولفیدی ، فلزات اصلی و اکسیدها به وجود آمدهاند. کانیهای سولفیدی موجود شامل: پیریت، مولیبدنیت، گالن، اسفالریت، مارکازیت پیرتیت و سولفیدهای مس (کالکوپیریت، بورنیت، کالکوسیت و کوولیت) میباشد.

فلزات اصلی شامل: طلا و نقره و اکسیدها شامل: ایلمنیت، روتیل، مگنتیت و گوتیت میباشد. همانند سایر معادن پورفیری، سه زون (zone): فروشست (leached)، سوپرژن (supergene) و هیپوژن (hypogene) در معدن مس سونگون قابل رویت است.

ضخامت زون فروشست ار ۲۰ تا ۱۵۰ متر در نوسان بوده و زون سوپرژن دارای ضخامت متغییر از صفر تا۲۰۰ متر میباشد. ضخامت بخش هیپوژن تا حدود ۶۰۰ متر برآورد شده است. که کانی زایی سونگون به دو بخش سوپرژن و هیپوژن محدود میباشد.

به دلیل توپوگرافی شدید وخشن موجود در منطقه و ارتباط تنگاتنگ سطح فوقانی زون سوپرژن با سطح آب زیر زمینی کمر بالای زون سوپرژن در منطقه، سطحی بسیار نا هموار دارد. از زونهای دگرسانی موجود در کانسار سونگون میتوان به زون پتاسیک، پروپلیتیک، کوارتز، سیریسیت و آرژیلیک اشاره نمود. دگر سانی غالب در توده معدنی، کوارتز-سیریسیتی است و بعد از آن آلتراسیون آرژیلیتی عمدتا در قسمتهای بالای مواد معدنی و حواشی توده کانسار مشاهده شده است.

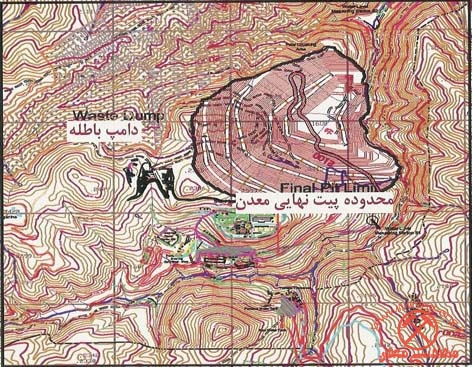

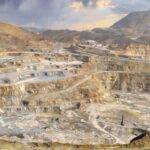

استخراج معدن مس سونگون ورزقان

با توجه به مشخصات کانسار و به دلیل تولید بالا و لزوم استفاده از ماشین آلات عظیم الجثه استخراج معدن به روش روباز (openpit) طراحی شده است. این روش نسبت به سایر روشهای استخراج، دارای مزایای: تولید بالا، ایمنی بالا، امکان استخراج مواد معدنی با عیار پایین و پایین بودن ضایعات مواد معدنی میباشد.

عملیات حفاری چالها، بارگیری مواد استخراج شده وحمل آنها به دامپهای باطله وماده معدنی و همین طور سنگشکن، توسط شرکتهای پیمانکاری انجام میشود. پس از حفر چالهای انفجاری توسط دستگاههای حفاری عملیات خرج گذاری و انفجار چالها با استفاده از آنفو، دینامیت، نانل، فتیله کرتکس، فتیله کند سوز و چاشنی معمولی صورت میپذیرد. پس از عملیات انفجار چالها، بارگیری مواد استخراج شده توسط بیلمکانیکی و لودر انجام میگیرد.

بولدوزر و گریدر نیز برای تمیز کردن اطراف بیلمکانیکی و سطح پلهها استفاده میشود. حمل مواد استخراجی نیز توسط دامپتراکهای ۳۰ تا ۱۰۰ تنی انجام میشود. باطله ها از پلههای عملیاتی به طرف دامپهای باطله که در دره پخیر چای واقعند حمل میگردند. مواد معدنی نیز به سنگ شکن و یا دامپهای سولفور واقع در جنوب و شمال معدن حمل میگردند.

-

- تناژ پیش باطله برداری: ۱۰۵ میلیون تن.

- تناژ باطلهبرداری: ۶۸۶ میلیون تن.

- نسبت باطله به مادهمعدنی: 1/63

- شیب کلی معدن: ۳۰ تا ۳۸ درجه.

- شیب دیواره پلهها: ۶۸ درجه.

- شیب رمپها: ۸ تا ۵/۸ درصد.

- عرض رمپها: ۲۵ تا ۳۰ متر.

- ارتفاع پلههای معدن: 12/5 متر.

- بالاترین تراز طرح از سطح آبهای آزاد: ۵/۲۳۶۲ متر.

- پایینترین تراز طرح از سطح آبهای آزاد: ۱۶۵۰ متر.

- تعداد روزهای کاری معدن: ۳۶۵ روزر.

- تعداد شیفتهای کاری معدن: ۳ شیفت.

- تولید مادهمعدنی در ۷ سال اول بهرهبرداری: ۷ میلیون تن در سال.

- تولید معدن در سالهای بعدی: ۱۴ میلیون تن در سال.

- روش استخراج معدن بر اساس طرح نهایی: روش روباز (Open Pit).

- طراحی استخراج معدن: سه پوش بک.

- ذخیره موچود در سه پوش بک: ۲۵۳ میلیون تن با عیار متوسط 0/664 درصد مس.

- عمر معدن بر اساس پوش بک سه: ۲۱ سال.

کارخانه تغلیظ

+ ساختمانهای نیمه صنعتی (با مساحت ۲۵۰۰ مترمربع):

- آزمایشگاه

- تعمیرگاه

- اداری

- خدماتی

+ ساختمانهای صنعتی (با مساحت ۱۷۰۰۰ مترمربع):

- سنگشکن

- -سیستم انتقال مواد و انبار دانهدرشت

- خردایش

- فلوتاسیون

- آبگیری کنسانتره

- آبگیری باطله

+ محوطه سازی (با مساحت ۱۵۰۰۰ مترمربع)

الف- ناحیه سنگ شکنی و انتقال مواد کارخانه تغلیظ

پس از عملیات استخراج مواد در معدن، ماده معدنی توسط کامیون به ساختمان سنگشکن که در افق ۱۹۸۷ قرار دارد، حمل میگردد. ابعاد سنگ معدن بر حسب نوع الگوی حفاری و کیفیت آتشباری متفاوت میباشد. ابعاد خوراک ورودی به سنگشکن نباید از 1/2 متر بزرگتر باشد، لذا قبل از سنگشکن برای خرد کردن سنگهای درشت یک دستگاه سنگ خردکن هیدرولیکی (Hydraulic Rock Breaker) طراحی گردیده است.

مواد معدنی پس از خرد شدن در سنگشکن ژیراتوری تا زیر ۲۵ سانتیمتر توسط یک فیدر آپرون (Apron feeder) که در زیر سنگشکن قرار دارد و به واسطه دو نوارنقاله ۰۱ CV۲۲ و ۰۲ CV ۲۲ با ظرفیت ۲۵۰۰ تن در ساعت به انبار مواد دانه درشت (Stockpile) منتقل میشوند.

البته برای جلوگیری از اختلال در عملکرد نوار بر اثر ریزش کوه مسیری به طول تقریبی ۳۵۰ متر از نوار ۰۲ CV ۲۲ از درون تونل عبور میکند. نوار ۰۱ CV۲۲ مجهز به یک سیستم توزین (Belt Scale) و جداکننده مغناطیسی (Magnet Separator) و نوار ۰۱ CV۲۲ مجهز به فلزیاب (Metal Detector) میباشد. فاصله سنگ شکن تا انبار مواد دانه درشت حدود ۱۱۷۱ متر میباشد.

در انبار دانه درشت نیز مواد توسط ۲ فیدر آپرون و ۲ فیدر ارتعاشی که از هر کدام یکی در خط عملیات قرار دارند و توسط نوارنقاله ۰۱CV ۳۳به سمت آسیای نیمه خودشکن هدایت میشود.

ب- ناحیه خردایش کارخانه تغلیظ

در کارخانه تغلیظ مس سونگون سنگ معدن پس از شکسته شدن در سنگ شکن، در انبار درشت ذخیره میشود و از آنجا توسط یک نوارنقاله به داخل آسیای نیمه خودشکن (SAG-Mill) هدایت میگردد. محصول آسیای نیمه خودشکن در اثر نیروی وزن به داخل دو دستگاه سرند ارتعاشی میریزد، که یکی از سرندها در خط عملیات بوده و دیگری آماده به کار میباشد.

سرریز سرندها توسط یک سیستم انتقال شامل سه دستگاه نوارنقاله به آسیای نیمه خودشکن برگشت داده میشود و تهریز آنها به همراه محصول خروجی آسیاهای گلولهای اولیه و آب اضافه شده به سرند در اثر نیروی وزن به داخل مخزن پمپاژ مربوط به هیدروسیکلونهای اولیه میریزد و از آنجا به هیدروسیکلونهای اولیه پمپ میگردد. یک پمپ و یک هیدروسیکلون آماده به کار نیز وجود دارد.

سرریز سیکلونهای اولیه به سمت سلولهای فلوتاسیون رافر هدایت میگردد و تهریز آنها جهت خردایش مجدد وارد آسیاهای گلولهای اولیه میشود. مواد شیمیایی مربوط به فلوتاسیون شامل کلکتورها، تنظیم کنندهها و شیر آهک به ته ریز سیکلونهای اولیه اضافه میگردد.

ج- ناحیه فلوتاسیون کارخانه تغلیظ

سرریز سیکلونهای اولیه در اثر نیروی ثقل به داخل مخزن آماده سازی اولیه منتقل و در داخل مخزن شیر آهک (جهت تنظیم pH پالپ) و کفساز مورد نیاز به محلول اضافه میگردد. سپس پالپ به داخل ۱۲ عدد سلول فلوتاسیون اولیه (رافر) از نوع ۱۳۰ RCS جریان مییابد.

در این سلولها سطح پالپ و همچنین میزان هوا به صورت اتوماتیک کنترل میگردد. باطله خروجی از آخرین سلول رافر مستقیمًا به تیکنر باطله جریان پیدا میکند و کنسانتره سلولهای رافر جهت خردایش مجدد وارد یک مسیر بسته سیکلون ثانویه و آسیای گلولهای ثانویه میشود. تهریز سیکلون ثانویه جهت خردایش مجدد وارد آسیای ثانویه میگردد و سرریز آن به سمت ۲ سلول فلوتاسیون شستشوی اولیه (کلینر) که از نوع ستونی هستند، جریان مییابد.

باطله ستونهای کلینر جهت رمقگیری به ۴ سلول فلوتاسیون رمقگیر (اسکاونجر) از نوع ۵۰ RCS هدایت میگردد، که باطله سلولهای رمق گیر به همراه باطله سلولهای رافر، باطله نهایی را تشکیل و به سمت تیکنر باطله پمپ میگردد و کنسانتره سلولهای رمقگیر وارد مخزن آمادهسازی قبل از سیکلون ثانویه میشود.

کنسانتره حاصل از ۲ ستون کلینر، جهت شستشوی مجدد و تولید محصول نهایی به داخل ستون فلوتاسیون شستشوی ثانویه (کلینر ثانویه) جریان مییابد. باطله ستون کلینر ثانویه به داخل مخزن آمادهسازی ماقبل ستونهای کلینر اولیه برگشت داده میشود و کنسانتره آن نیز به عنوان کنسانتره نهایی به داخل تیکنر کنسانتره جریان مییابد.

د- ناحیه آبگیری کارخانه تغلیظ

در کارخانه تغلیظ مس سونگون کنسانتره نهایی بدست آمده از سلول شستشوی ثانویه (سلول ستونی) در یک مخزن جمع شده و به داخل تیکنر کنسانتره جریان مییابد. کنسانتره ورودی به تیکنر دارای ۸/٧٨ ٪ آب میباشد. سرریز تیکنر به داخل مخزن انتقال آب بازیافتی منتقل میشود و ته ریز آن با ٣٠ ٪ آب به داخل مخزن دوغاب ریخته و از آنجا به داخل فیلترفشاری پمپ میشود.

کیک نهایی به دست آمده از فیلتر فشاری با رطوبت حدود ۹ درصد به انبار کنسانتره منتقل میشود و آب شستشو و پالپ اضافی به داخل تیکنر کنسانتره برگشت داده میشود.

باطله سلولهای فلوتاسیون رافر به همراه باطله سلولهای رمقگیر (اسکاونجر) در یک مخزن جمع شده و به داخل تیکنر باطله انتقال مییابد. سرریز تیکنر باطله به سمت مخازن آب بازیافتی ارسال میگردد و ته ریز آن به سمت سد باطله پمپ میشود. باطله ورودی به تیکنر دارای ۲ /۷۰ ٪ آب بوده که در تهریز به ۵۰ ٪ کاهش مییابد.

حفاری و آتشباری

به طور کلی برای مشخص کردن پارامترهای حفاری و آتشباری در هر معدن، شناخت خصوصیات فیزیکی و مکانیکی سنگ در رابطه با قابلیت چال خوری سنگ و انفجار از اهمیت بالایی برخوردار است. نزدیک ترین و عملی ترین روش، استفادۀ دقیقی از تجربیات معادن مشابه با ملاحظۀ شرایط زمین ساختاری خاص این منطقه و معدن و انتخاب روش تجربی و کنترل دقیق عملیاتها و تعیین پارامترهای اپتیمم و نهایی برای اجرای عملیاتهای چال زنی و انفجار معدن مس سونگون میباشد.

حفاری

عوامل مهم در تعیین پارامترهای حفاری و طراحی شبکه به شرح زیر است:

- هدف از انفجار چیست؟

- چگونگی کیفیت سنگ و وضعیت عینی محل (طبق بازرسی از سینه کار)

- کیفیت مادۀ منفجره چگونه است؟

- شرایط محیط از نظر درزه و شکاف، لایه بندی و تکتونیک چگونه است؟

عوامل مؤثر در انتخاب قطر چال:

- با توجه به میزان درزه و شکاف، هرچه درزه و شکاف زیاد باشد، قطر چال کمتر و شبکه با ابعاد کم انتخاب میشود و بر عکس.

- میزان استخراج زیاد مستلزم انتخاب ارتفاع چال زیاد و قطر بالا میباشد و برعکس.

- قطر زیاد، دستگاه بزرگ و سرمایه گذاری اولیۀ زیاد میطلبد.

- قطر کم، تعداد چال در واحد سطح را زیاد و توزیع انرژی را یکسان تر میکند، اما هزینۀ حفاری بالا و چال زنی زمانگیر خواهد بود و هم چنین در قطرهای کم، سرعت حفاری در کل کم و خردایش یکنواخت و پرتاب سنگ کمتر خواهد بود و لرزش زمین نیز کم خواهد بود.

- در اصل با توجه به اینکه توزیع خرج در بطن سنگ یکنواخت باید باشد، بنابراین چالهای کم قطر در حالت کلی برتر است.

هم چنین عواملی مانند لرزش، پرتاب سنگ، خسارت، میزان استخراج، ارتفاع پله، نوع مادۀ منفجره و دستگاههای حفاری در تعیین قطر چال مؤثرند.

استفاده از دستگاههای چال زنی در معدن

با توجه به تنوع دستگاههای حفاری معدن، بهتر است کارکرد و قدرت مانور آنها مورد ارزیابی قرار گیرد و حتی الامکان بهتر است یکدست و یک سیستم باشند تا درهنگام تعمیرات دستگاهها، اجزاء و لوازم مورد نیازشان، هرچه بهتر در دسترس باشد و تعمیرات، زمانگیر نباشد.

دستگاههای حفاری مورد استفاده در معدن

در معدن مس سونگون از سیستم چال زنی دورانی – ضربه ای برای حفر چالها استفاده میشود.

- دستگاه حفاری بهلر (BOHLER-TD222)

سیستم حفاری دستگاه از نوع ضربه ای – دورانی میباشد که چالهایی به قطر ۱۶۰ تا ۱۷۰ میلیمتر حفر مینماید. طول راد دستگاه 6/5 متر بوده و چالهایی حداکثرتا 12/5 متر حفاری میکند. متۀ مورد استفاده در این نوع دستگاه از نوع bottom Bit است که دارای راندمان بهتری نسبت به انواع خود میباشد و جنس دانههای روی سر مته، کربور تنگستن است.

در دستگاه بهلر، سر مته به وسیلۀ جریان هوای فشرده خنک میشود و مواد ته چال نیز به وسیلۀ هوا به خارج از چال پرتاب میشود. این دستگاه مجهز به منبع ایجاد انرژی (کمپرسور)، لولههای انتقال دهندۀ انرژی (رادها) و مته و سیستم کنترل و تنظیم است. راندمان یک ساعت حفاری توسط این دستگاه در شرایط مطلوب در معدن سونگون، روی سینه کار در حدود ۵/۱۴ متر در ساعت میباشد که برای رسیدن به راندمان بالا، کارکردن دستگاه باید مرتب و تنظیم شود و هم چنین باید برای عدم توقف دستگاه، برنامهریزی شود.

- دستگاه حفاری هولمن ( HOLMAN)

این چالزن، چالزن دورانی سنگین وزن میباشد. دستگاه هولمن با سیستم ضربهای – دورانی و با قطر راد ۱۵۰ میلیمتر کار میکند، زیربندی این دستگاه، زیربندی بولدوزر میباشد که با موتور کاترپیلارکار میکند و سرمتۀ آن نیز از نوع دگمهای (هلکو) میباشد. در نوع چالزن، خردههای حفاری بوسیلۀ هوای فشرده ROD و با سیستم مکندۀ دستگاه مکیده و در مکان دیگر تخلیه میشود.

آتشباری

برای دست یابی به یک انفجار مناسب باید اطلاعات کافی در مورد سنگ و شرایط آن از قبیل عوامل زمینشناسی، خصوصیات مقاومتی و مکانیکی سنگ و … جمع آوری شود و تأثیر عوامل مزاحم مانند آب و تنشهای برجا بررسی گردد، تنها یک بررسی بسیار دقیق و ایده آل است که یک انفجار ایده آل و بدون ایجاد تخریب محیطی یا نیاز به انفجارهای ثانویه را فراهم میکند.

اما نباید فراموش کرد که در اکثر موارد امکان بررسیهای دقیق وجود ندارد و این ما هستیم که باید روش کار خود را با شرایط تطبیق دهیم، در بدترین شرایط، استفاده از روش آزمون و خطا به عنوان روشی مناسب برای انتخاب بهترین الگو انفجار پیشنهاد شده است.

همان طور که ذکر شد، عوامل بسیاری در تهیۀ الگوی آتشباری باید بررسی شود که مهمترین آنها را میتوان به صورت زیر بیان کرد:

- کمترین عقب زدگی، پرتاب سنگ، ایجاد لرزش

- پایداری بلوک باقی مانده

- سطح مناسب برای کف و دیواره و جلوگیری از ایجاد پیش سکو

- جلوگیری از ایجاد قطعات درشت و کنترل خردایش

- هدف دهی به شارژ چالها

- بررسی و انتخاب مناسب ترین فاصلۀ ردیفی چالها و مناسب ترین حفر ویژه

- برآورد هزینۀ انفجار

کنترل انفجارها بویژه زمانی اهمیت مییابد که هدف نهایی آن اختلاط عیار برای خوراکدهی کارخانه باشد. در برداشت و انتقال سنگ، به طور دقیق، پایداری شیب از عوامل مهم و ضروری است که نیازمند تلاش مستمر در بررسیهای پیش از انفجار برای انتخاب یک آتشباری بهینه و اجرای دقیق آن است.

در خرجگذاری و انفجار ضریب سختی سنگ با قدرت مواد منفجره تطبیق داده شده و در جاهای نرم و لرزشی، قطر چال بیشتر و سیستم حفاری ضربهای و فاصلۀ چالها، بیشتر در نظر گرفته میشود و در جاهای سخت، قدرت مواد منفجره را 1/2 تا 1/4 برابر سنگهایی که خیلی سخت هستند، در نظر گرفته میشود.

مواد منفجره مورد استفاده در معدن

در معدن سونگون از نیترات آمونیوم، ANFO، امولای به عنوان خرج اصلی استفاده میشود. از بوستر امولایت و پودر آذر که نسبت به دینامیت برتری دارند و قدرت و سرعت زیادی دارند به عنوان خرج ته چال و خرج کمکی استفاده میشود. چاشنی مورد استفاده؛ چاشنی معمولی، فتیلۀ باروتی، رلۀ تأخیری و کورتکس میباشد.

آنفو که به عنوان ماده منفجره در چالها استفاده میشود، از نظر اقتصادی ارزانترین مادۀ منفجره است و هزینۀ مصرف آنفو حدوداً یک سوم تا یک چهارم مصرف دینامیت است. سرعت انفجار آنفو در قطر ۱۳ سانتی متری به حداکثر مقدار خود یعنی ۳۵۰۰ متر بر ثانیه میرسد و ۱۰ دقیقه در برابر آب مقاوم است و وزن مخصوص آن برای مصرف در معدن سونگون ۸۰۰ الی ۸۵۰ کیلو گرم بر متر مکعب فرض شده است.

برای چالهای آبدار از مواد منفجره ژلاتینی استفاده میشود که در مقابل آب مقاوم شده اند. در مورد چاشنیهای مورد استفاده، با توجه به اینکه مس رسانای الکتریسیته است از چاشنی الکتریکی استفاده نمیشود و استفاده کورتکس در معدن سونگون مرسوم است که سرعت انفجار ۶۰۰۰ متر برثانیه میباشد.

شیوۀ آتشباری

چالزنی و خرج گذاری درشیفت صبح انجام میگیرد، ساعت آتشباری و انفجار از ساعت ۱۳ الی ۱۴ میباشد. قبل از انفجار، محدودۀ معدن با تابلوهای واحد ایمنی بسته میشود و تمامیمعدن از ماشین آلات و نیروهای انسانی تخلیه میگردد و به وسیلۀ آژیرهای ثابت و متحرک در روی ماشینهای ایمنی علامت داده میشود.

سیستم ارتباطی آتشبارها با یکدیگر به وسیلۀ گوشی بی سیم بوده که با مرکز و اطلاعات در ارتباط میباشد و نیز به کمک پرچمهای قرمزی رنگ انجام میپذیرد. حین عملیات خرج گذاری، محدودۀ هر جبهه کار به وسیلۀ علایم هشدار دهنده و پرچم مشخص شده و ورود به محدودۀ انفجار برای همه به جز دست اندرکاران امر ممنوع میباشد.

ترابری در معدن

به طورکلی به کلیه عملیاتی که به بارگیری، باربری، باراندازی، انباشت و برداشت مواد معدنی، سنگها و خاکها و جابجایی افراد منتهی میشود ترابری در معادن گفته میشود. ناوگان ترابری معدن مس سونگون در کل شامل ماشین آلاتی نظیر بیلمکانیکی، لودر، بولدوزر، گریدر و دامپتراک میباشد و در قسمت کارخانه نیز از نوارنقاله که یک سیستم باربری پیوسته است استفاده میشود.

درمورد بارگیری و باربری در معدن تک تک ماشین آلات مورد استفاده مهم هستند اما هماهنگی بین آنها مهم تر است و باید ظرفیت و تعداد ماشین آلات معدنی باهم متناسب باشند تا ترافیک کاری و یا کاهش راندمان حمل ونقل پیش نیاید.

ماشین آلات ترابری معدن

دمپر یا کامیون معدنی: دمپرنوعی کامیون معدنی است که بارگیری آن به کمک وسایل بزرگ مکانیکی نظیر بیلمکانیکی و شاول ساده است و باربری با آن در شیب و مسیرهای سخت بدون زحمت بوده و باراندازی سریع است.

مزایای باربری بادمپر یا کامیونهای معدنی

- حمل حجم زیاد و جداگانه انواع بار

- استقلال ترافیک و سازمان دهی سادهتر به رفت و آمد

- امکان استفاده در شیب تا ۱۰درصد و در قوسها تا شعاع ۱۰تا ۳۰ متری

- قابلیت مانور بیشتر و هماهنگی ساده تربا شاول یا لودر

- سادگی تغییرمحل بارگیری در سینه کار یا خاصیت مانور بیشتر

در معدن مس سونگون کامیونهای معدنی و یا دمپرهای ۳۲ تنی ، ۸۰ تنی، ۱20تنی، با سه مارک euduet سوئدی kumatsu ژاپنی و cuterpilar آمریکایی مورد استفاده میباشد.

– شاول: نوعی وسیله بارگیری قوی از مجموعه بیلهای مکانیکی است که برای بارگیری سنگهای سخت و در فضاهای باز و معدن روباز مورد استفاده قرار میگیرد.

کار شاول بارگیری و حرکت به نقطه دلخواه است شاولها به خاطر وزن خیلی زیادشان روی چرخ زنجیری حرکت میکنند تا به علت تقلیل فشار به کف زمین در سطح بیشتری قرار بگیرند. شاخص توان شاولها ظرفیت جام آنهاست هرچه ظرفیت جام بیشتر باشد، وزن وابعاد و قدرت موتور آن نیز بزرگتر و بیشتر است. درمعدن مس سونگون شاول هیدرولیکی مورد استفاده است چون از لحاظ فنی نسبت به شاولهای کابلی برتری دارد و با ظرفیت مشابه حجم هزینههای سرمایهگذاری شاول هیدرولیکی به مراتب کمتر از شاول کابلی است.

عمده مزایای شاولهای هیدرولیکی مورد استفاده در معدن

- بدون کاهش تولید ازبالا به پایین کار میکند و در بیشتر موارد نیاز به انفجار ندارد و میتواند لایه لایه استخراج کند و با سه حرکت جداگانه مشکلی در برداشت لایه ندارد

- امکان ساختن رمپ ازبالابه پایین وجود دارد از فاصلۀ ۳ تا ۶ متر در سطح افق قابل حرکت است بدون اینکه زاویه تغییر پیدا کند

- دستگاه میتواند به دلخواه هر نقطه که مورد نظر باشد برداشت نماید

- سنگهای بزرگ را از سینه کار کنار میزند و با اندک انفجار یا شوک انفجاری برداشت صورت میگیرد

- موقعیت مرکز ثقل شاول هیدرولیکی درسطوح شیبدار مناسبتر میباشد

- مونتاژ سریع و ساده برای چند روزامکان پذیر است

- قدرت باز کردن پله و کارکردن در هر افق جهت شروع و سطوح شیبدار

- قدرت مانور و سرعت بالا

- قیمت شاول هیدرولیکی بسیار پایینتر از شاولهای کابلی مشابه است

– لودرهای هیدرولیکی: در معدن سونگون برای بارگیری مواد معدنی و کنسانتره به وسیلۀ نقلیه (دامپتراک ۳۲ تنی و تریلر کنسانتره)، از لودرهای هیدرولیکی استفاده میشود. لودر دارای خاصیت مانور زیاد و کار آن سریع العمل است و انتقال آن از سینه کاری به سینه کار دیگر به سرعت و سادگی میتواند صورت بگیرد. یکی از لودرهای مورد استفاده در معدن سونگون، لودر نوع کاترپیلار دارای جامیبه ظرفیت ۴/۵ متر مکعب است که دامپتراکهای ۳۲ تنی و گاهی ۸۰ تنی به وسیلۀ آن بارگیری میشود.

– بولدوزر: بولدزور وسیله ای است قوی که جلو آن تیغۀ فولادی نصب گردیده است. این وسیله در معادن روباز کاربرد زیادی دارد. برای اینکه بارگیری بار به وسیلۀ لودر به خوبی انجام گیرد، باید دپوی کافی وجود داشته باشد که این عمل به وسیلۀ بولدوزر انجام میگیرد.

اهم کارهایی که به وسیلۀ بولدوزر میتوان انجام داد:

- راندن سنگ و بلوک روی وسیلۀ نقلیه

- جمع کردن سنگهای آتشباری شده و پراکنده

- جابجایی خاکها، پخش خاک روی بستر

- کندن زمین

- پر کردن گودال

- احداث جاده و ایجاد بومهای ایمنی Safty Bench

قابل ذکر است که میزان کارکرد بولدوزر به نرمیو سختی خاک یا سنگ و میزان آتشباری بستگی دارد.

مثل همیشه

جامع کامل ممنون از مطالب زیباتون

ممنون برای این بخش کفایت میکند ممنون.