آشنایی با نوارنقاله – Belt Conveyor

حدود صد سال است که نقالهها در صنعت جای خود را باز کردهاند و در کشورهای پيشرفته نقاله به صورت سمبل قدرت در آمده و معمولاٌ در مواردی که حجم توليد بالا است، بکار میرود. حمل ونقل پيوسته و مکانيکی مواد توسط نقاله باعث میشود که کالا و محصولات تولیدی به صورت مطمئن، پیوسته و در زمان مشخص منتقل شوند، و در نتيجه هميشه میدانيم که در هر زمانی چه مقدار توليد کردهایم.

نوارنقاله يک جريان انتقال پیوسته و قابل اندازهگيری را به وجود آورده مسئله انبار موقت قطعات را برطرف میکند و هر قطعهای را در زمان معينی به محل صحيحاش میرساند.

قابليت انعطاف نوارنقاله در زمانبندی برنامههای توليد چنان است که با فشار يک شاسی يا تنظيم يک عقربه در طی چند ثانيه میتوان کل کارخانه را برای برنامه جديد تنظيم کرد. با بکارگيری نوارنقالهها میتوان بسياری از مواد را به فضاهايی که عموماٌ بلا استفاده هستند مانند زير زمين يا ارتفاع بالا (نزديکی سقف) حمل نمود.

نقاله ميزان حوادث را کم کرده و از رفتن کارگر به نقاط خطرناک از نظر بلندی ارتفاع، بدی هوا و… جلوگيری میکند.

انواع نوارنقاله

- نوارنقاله تسمهای (Belt conveyor)

- نوارنقاله پیالهای (Bucket elevator)

- نوارنقاله صفحهدار (Slat belt conveyor)

- نوارنقاله بازویی (Drag conveyor)

- نوارنقاله زنجیری (Chain conveyor)

- نوارنقاله ناودانی

- نوارنقاله قرقرهای

- نوارنقاله غلطكی (Roller conveyor)

- نوارنقاله پیچشی (Screw conveyor)

- نوارنقاله بکسلی

- نوارنقاله قرقرهای

- نوارنقاله چرخی

- نوارنقاله انعطافپذیر (Flexible roller conveyor)

نوارنقاله تسمهای (Belt conveyor)

این نوع نوارنقاله از پرکاربرد ترین انواع نوارنقاله بوده و در بیشتر صنایع از جمله صنایع غذایی صنایع معدنی، صنایع سیمان، صنایع سنگین و ذوب فلزات و…….. با کاربردهای مختلف مورد استفاده میباشد و با عرضهای مختلف از طولهای کوتاه تا چند کیلومتر ساخته میشود نقالهای است که سطح انتقال دهنده آن از یک نوار لاستیکی، چرمی، برزنتی، پلاستیک یا فلزی تشکیل شده است و جهت حمل مواد به صورت انباشته، تکی یا بستهبندی شده بر روی نواری که به هرزگرد اتکا دارد، در مسیر مستقیم یا منحنی به کار میرود.

خصوصیات:

- میتواند مواد را در سطح افقی شیبدار تا شیب ۲۸ درجه به طرف بالا یا پایین حمل کند.

- نوارهایی که کاملاٌ صاف و مسطح اند برای انتقال قطعات در طول خط مونتاژ بکار میروند.

- نوارهایی که برروی رولرهای کاملاٌ صاف و افقی قرار دارند، معمولاٌ جهت انتقال جعبهها، بستهبندیها و… بکار میروند.

- نوارهای مقعری که معمولا بصورت U یا V دارای دو یا سه رولیک بصورت مایل می باشند. برای انتقال مواد بصورت انباشته بکار میروند.(معادن صنایع سیمان گچ گندم ذرت و ……..)

- نوارهای فلزی معمولاٌ در جایی که گرما یا سرمای زیاد یا فعل و انفعالات شیمیایی وجود داشته باشد، مورد استفاده قرار میگیرند.

- سرعت آن از ۳تا ۲۰۰ متر بر دقیقه است

- میتوانند تا ۳۰۰ تن محصول را در ساعت حمل کنند.

انواع نقاله تسمهای:

- تسمه زیپ شونده: نواری است که با اتصال لبههای آن به یکدیگر شکل لوله به خود میگیرد. در هنگام دریافت و تخلیه این لوله باز و هنگام حمل بسته است.

- تسمه مسطح: یک نوع نقاله تسمهای است که تسمه آن به وسیله یک سطح صاف یا هرزگردهایی افقی به صورت مسطح نگهداشته میشود.

- تسمه مقعر: یک نوع نقاله تسمهای است که تسمه آن بر روی هرزگردهای مایل یا سطح مقعر دیگری قرار دارد که باعث خم شدن لبههای تسمه میشود.

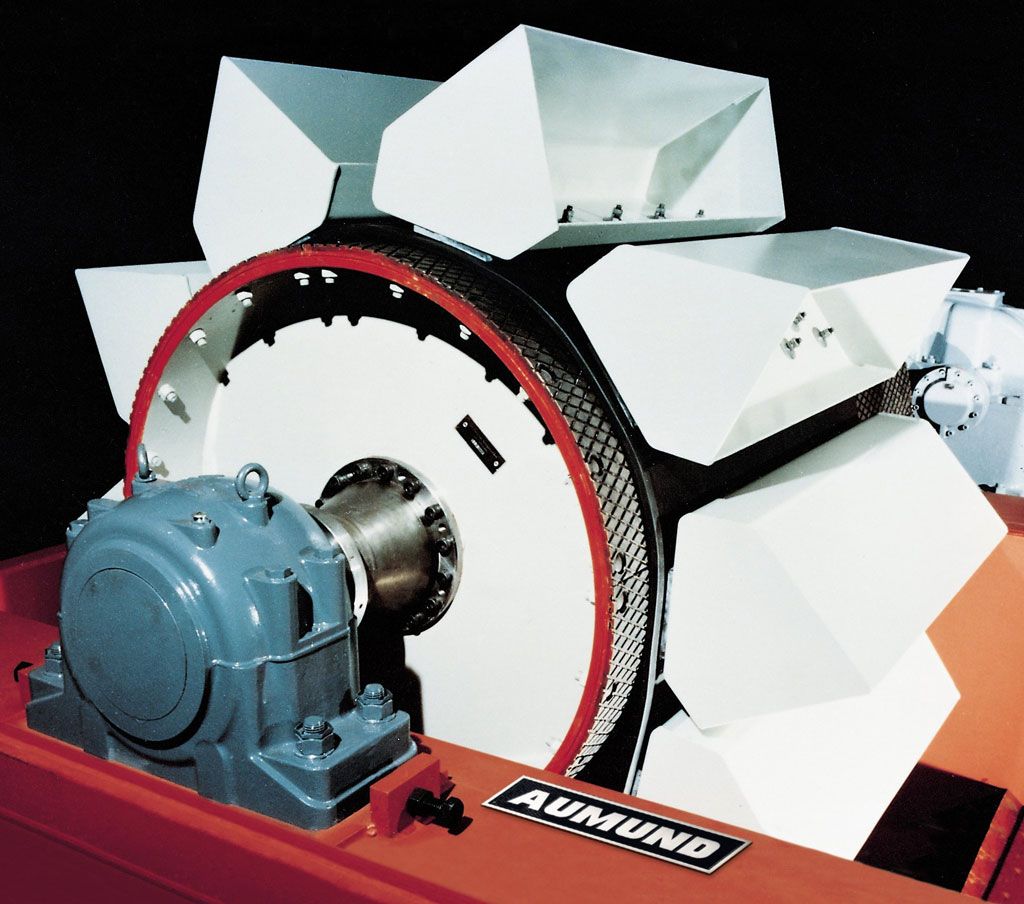

نوارنقاله پیالهای (Bucket elevator)

نقالهای است که سطح انتقال دهنده آن از یک یا چند رشته زنجیر تشکیل شده است که سطلهای بالابر به آن وصل شدهاند و جهت حمل مواد به صورت انباشته در مسیر عمودی یا شیبدار به کار میرود.

خصوصیات:

- برای حمل مواد و محصولاتی پودری یا دانهای شکل مانند سیمان، موادمعدنی، شن و ماسه، حبوبات، بقولات (گندم، ذرت، جو) بکار میرود.

- با پوشش یا بدون پوشش از آن استفاده میشود.

- تخلیه آن به کمک نیروی گریز از مرکز انجام میگیرد.

- شیب آن میتواند بین ۴۵ تا ۹۰ درجه باشد.

- در مسیرهای افقی، عمودی و شیبدار حرکت میکند.

- برای حمل مواد داغ، زبر و خراشیده، ایدهآل است.

نقاله صفحهدار (Slat belt conveyor)

نقالهای است که انتقال دهنده آن یا ورقهای فلزی یا پلاستیکی با لبههای خم شده به طرف بالا تشکیل شده است که در دو پهلوی آن دو رشته در حرکتند.

خصوصیات:

- برای حمل مواد با حجم زیاد ایدهآل است.

- برای حمل مواد سخت به کار میرود.

- با سرعت ۶۰ تا ۱۰۰ متر بر دقیقه کار میکند.

- در شیب ۴۵ درجه نیز قابل استفاده میباشد.

- از قسمت بالا تخلیه میشود

- توانایی حمل حدود ۸۰ تا ۲۹۰ تن در ساعت را دارد.

نوارنقاله بازویی یا ناو زنجیری (Drag conveyor)

نقالهای است که سطح انتقال دهنده آن از یک یا چند رشته زنجیر تشکیل شده است که بازوها به آن وصل شدهاند.

خصوصیات:

- در مسیرهای عمودی یا با شیب تند قابل استفاده است

- جهت حمل بشکه، جعبه و کیسه مناسب است

- بار را میتواند به طرف بالا یا پایین حمل کند

- به صورت اتوماتیک بار را خالی میکند

- سرعت زنجیر آن در حدود ۳۰ تا ۶۰ سانتیمتر بر دقیقه است

نوارنقاله پیچشی (Screw conveyor)

نقاله ایست، که از یک میله پیچ مانند، که در درون محفظه مناسبی میچرخد و مواد را به طرف جلو میراند، تشکیل شده است.

خصوصیات:

- مناسب جهت حمل مواد پودری مانند سیمان، آرد و …

- سیستم فشرده آن در محلهای تنگ و کوچک به آسانی قابل نصب است.

- در مسیرهای افقی، یا با شیب زیاد قابل استفاده است.

نوارنقاله بکسلی (Chain conveyor)

نقالهای است که از یک رشته زنجیر و یک سری قرقره تشکیل شده است و ریل مربوط به آن میتواند هوایی و یا زیرزمینی باشد و زنجیرها، واگنهای چرخدار را در روی زمین به دنبال خود میکشند.

خصوصیات:

- در انبار مواد جهت توزیع مواد اولیه تحویلی و در انبار محصول جهت توزیع محصولات بین سفارشات مختلف به کار میرود

- میتواند به عنوان یک انبار موقت مواد اولیه مورد استفاده قرار گیرد

- واگنها میتوانند بصورت اتوماتیک به کار گرفته شوند

- از این سیستم میتوان جهت انتقال محصولات بخشهای تولیدی به خارج استفاده کرد

نوارنقاله ناودانی

سطح شیبدار لبه داری است که از فلز یا جنس دیگر ساخته شده و مواد و قطعات تحت تاثیر نیروی وزن خودشان، از یک محل به محل دیگر منتقل میشوند. این نقاله میتواند به صورت افقی یا شیبدار و یا یک سطح مارپیچی باشد.

خصوصیات:

- جهت انتقال مواد در مسافتهای کم قابل استفاده است

- از وزن جسم جهت حرکت آنها استفاده میشود

- میتواند به صورت سرپوشیده یا سر باز باشد

- جهت ارتباط بین نقالههای مختلف (به خصوص در طبقات مختلف) استفاده میشود

نوارنقاله غلطکی (Roller conveyor)

نقالهای است که از یک سری غلطک که در بین دو ریل موازی قرار گرفتهاند، تشکیل شده است، که اجسام میتوانند به صورت دستی، با نیروی جاذبه (وزنی)، یا توسط نیروی محرکه موتوری حمل شوند.

خصوصیات:

- جهت انتقال محصول با احجام بزرگ و نسبتا سنگین در مسافتهای کوتاه به کار میرود

- میتواند از نظر ارتفاع، با قسمت پایین جسم میزان شود، به نحوی که جهت انتقال جسم بر روی نقاله، نیازی به بلند کردن آن نباشد

- میتوان غلطکهای آن را توسط یک تسمه یا زنجیر چرخاند

- جهت حمل اجسامی که کف آنها صاف و تخت است به کار میرود

نقاله قرقرهای (Air drag chain conveyor)

نقالهای است که از یک سیستم تک ریلی هوایی تشکیل شده است که شامل یکسری قرقره و یک رشته زنجیر میباشد، بدین صورت که بار از قرقره آویخته شده و با حرکت زنجیر حمل شود.

خصوصیات:

- جهت انجام برخی عملیات، مانند رنگرزی، پخت، و روغن زدایی، شستشو و … هنگامی که به صورت پیوسته صورت میگیرد، استفاده میشود.

- جهت تغذیه خط مونتاژ نیز استفاده میشود.

- جهت انتقال در مسافات زیاد استفاده میشود

- در صورتی که در نزدیکی سقف نصب شود، در استفاده از فضا صرفه جویی میشود.

- اغلب در حمل و نقل داخلی بخشهای واحدهای صنعتی استفاده میشود.

نوارنقالههای انعطافپذیر (Flexible roller conveyor)

نقالهای است که از یک سری غلطک که در بین دو ریل با قابلیت تغییر طول قرار گرفتهاند، تشکیل شده است، که اجسام میتوانند به صورت دستی، با نیروی جاذبه (وزنی) حمل شوند. انطباق بیشتر با شرایط كاربری و امكان ایجاد مسیر با طولهای متغیر و دلخواه با خمیدگیهای مورد نیاز مسیر

تجهیزات مربوط به نوارنقاله

- نوار

- استوانه محرک و استوانه انتهایی

- شاسی

- قرقره (رولرها)

- موتور

1. نوار

نوار باربری به صورت یک ورقه نازک از جنس لاستیک یا کائوچوست که به صورت بی انتها حول دو استوانه جلویی و عقبی به حرکت در میآید. طول و عرض نوارهای که در معادن روباز به کار برده میشود معمولا از نوارهای زیرزمینی بیشتر است زیرا کمبود فضا در در معادن زیرزمینی استفاده از نوارهای عریضتر را مشکل میسازد.

نوار باربری از “لای” الیاف گیاهی یا نایلونی ساخته میشود که دو طرف آن توسط یک پوشش لاستیکی یا کائوچویی مستور میشود. تار و پودها در یک نوار تنشها را تحمل کرده و پوشش لاستیکی در عمل حفاظت از تار و پود را به عهده دارد. در ساجتمان نوار لایههای تار پود از یکدیگر جدا ساخته میشود تا دوام نوار را بیشتر کند.

- مقطع دو نوار با الیاف گیاهی و نایلونی

- سطح مقطع نوار با سیمهای فولادی

در ابتدا و انتها، (محلهای استوانهای) نوار تحت تنشهای خمشی قرار میگیرند و این تنشهای اضافی باید توسط تار و پود تحمل شود عملاً نیمه رویی نوار تحت کشش و نیمه زیری آن تحت فشارش قرار میگیرد و بدیهی است سطح وسط مقطع نوار و سطح وسط مقطع نوار در محل استوانهها بدون تنش فشاری و کششی اضافی است برای کم کردن مقدار این تنشها قطر استوانهها بزرگتر انتخاب میشوند که البته آن هم دارای محدودیتی است.

چون مقدار تنشهای نوار به ضخامت نوار بستگی دارد پس نمیتوان تعداد نوار را بیش از حد کرد. البته ضخامت روکشها به نوع موادمعدنی حمل شونده بستگی دارد. جنس تار و پودهای نوار از الیاف مصنوعی بنام کولووادور و نیز نخی، نایلونی و پنبهای ساخته میشود که تار و پودهای نخی و نایلونی در مقایسه با الیاف پنبهای دارای مقاومت کششی بیشتری و قیمت ارزانتری هستند.

پوشش دو طرف لایه در نوارها از جنس پلی وینل کلرید PVC یا پلی استر، پلی آمید، لاستیک و انواع پلیمرهاست. اغلب اینها دیر آتش گیرند و به ایمنی نوار در مقابل حریق کمک میکند.

کارخانه سازندهی نوار را تحت آزمایشات آتش سوزی، اسطکاک، اشعهی X میدهند تا بدین وسیله مشخصات آمده در اسناد فنی که به استناد آن طراحی صورت میگیرد، با عمل تطابق کند.

اتصال نوارها

یک نوار طویل از چند نوار جداگانه سر هم تشکیل میشود که این نوارها به هم دیگر اتصال داده میشود که نوارها پس از مدت زمانی سایش و پاره میشود و احتیاج به تعمیر پیدا میکنند و در ضمن باید محل اتصال نوارها را نیز از پارگی چک شود.

انواع اتصال:

- اتصال توسط قلاب (نیلسون)

- اتصال به کمک چسباندن

- اتصال به وسیلهی ولکانیزاسیون

اتصال قلاب نیلسون:

متداولترین و ارزانترین و همچنین سریعترین انواع اتصال نوع اتصال با قلاب است که امروزه در معادن زغال بیشتر کاربرد دارد. قلابها دارای نوک تیز میباشند و دلیل بر آسیب نرساندن بر تار و پود نوار میباشد. زمان لازم برای تعویض کردن پارگی نوار یا اتصال نوار در حدود 15min است که از محاسن بزرگ اتصال نیلسون میباشد عیب آن در وجود سوراخهایی است که در اثر اتصال بوجود میآید و سبب ریزش مواد نرم از سوراخ به داخل شاسی میشود

اتصال به کمک چسباندن:

نوع اتصال توسط چسباندن مرغوب تر و محکمتر میباشد. قبل از چسباندن دو انتهای نوار به یکدیگر، نوار با زاویه 20 درجه به طرف چپ و راست پخ میشود به قسمی که طرف بریده شده روی طرف دیگر بریده شده قرار گیرد.

اتصال توسط ولکانیزاسیون:

اتصال به وسیله ولکانیزاسیون بهترین طریقه وصل کردن دو سر نوار به یکدیگر است، این روش احتیاج به حرارت دادن محل اتصال دارد، در معادن زیرزمینی کمتر متداول است چون ولکانیزه کردن کار و وقت زیادی میگیرد. عمل ولکانیزه کردن نوار به کارگر متخصص نیاز دارد.

در ایران اتصال نوار توسط پیچ و مهره کردن انجام میگیرد، که یک روش ابتکاری است و به عنوان یک روش اتصال مطرح نیست.

2. استوانه محرک و استوانه انتهایی (هرز گرد)

در دو طرف نوار دو استوانه که یکی محرک و دیگری برای برگرداندن نوار هست. سطح بیرونی استوانه از چوب و یا اجناس پارچهای پوشانده میشود. تا بدین وسیله اصطکاک بین نوار و استوانه محرک افزایش مییابد.

3. شاسی

شاسی نوار از پروفیلهای مختلف فولاد ساخته میشود. قطعات مختلف شاسی در داخل معدن و در محل نصب نوار به یکدیگر مونتاژ میشود. در بعضی از نوارها توسط یک ورقه آهن که در سرتاسر نوار تعبیه میشود قسمت بالایی وزیری نوار از یکدیگر جدا میشود این ورقه عمل حفاظت نوار زیری را انجام میدهد و از ریزش سنگ و مواد بر روی نوار زیرین جلوگیری میکند.

4. قرقره

نوار روی استوانههای مخصوصی که ما آن را قرقره مینامیم تکیه میکند. هنگام حرکت نوار این قرقرهها به علت حرکت نوار به چرخش در میآید. قسمت رویی نوار بر روی قرقرهها که تعداد آن دو تا پنج عدد است قرار می گیرد. چون این قرقرهها وزن نوارو بار را تحمل میکنند و در آنها اصطکاک زیادی به وجود میآید در دو طرف محور قرقره بلبرینگ تعبیه شده است تا اصطکاک به حداقل برسد.

5. موتور

موتورهایی که برای به حرکت در آوردن نوار به کار میروند یا توسط نیروی الکتریسیته و یا به کمک هوای فشرده کار میکنند موتورهای الکتریکی از نوع آسنکرون و موتورهای هوای فشرده از نوع دنده ای انتخاب میشود. مزیت موتورهای هوای فشرده در این است که حرکت نوار با این گونه موتورها آرامتر است و هزینه خرید آنها نیز کمتر است از طرف دیگر موتورهای هوای فشرده بدون اشکال در معادن گریزودار به کار برده میشود. عیب بزرگ آنها هزینه زیادی است که صرف تامین هوای فشرده میشود و به این دلیل از موتورهای الکتریکی بیشتر استفاده میشود.

در منطقه صحرایی اسپانیا نواری با فاصله 20 کیلومتر بین دو محور برای حمل فسفات نصب و راه اندازی شده است.

آسیبهای نوار

نوار باربری در حمل و نقل موادمعدنی در حمل مواد دانه ریز و نرم با موفقیت به کار میرود. در حمل سنگهای سخت نوک تیز مانند کوارتزیت خطر آسیب دیدن نوار در محلهای بار گیری و تبدیل وجود دارد. این آسیب در محلی که مواد با شتاب بر روی آن پرتاب میشود شدیدتر و بیشتر است. برای جلوگیری از آسیب دیدن نوار با نصب یک قعطه فولاد مقعر یا رولر اضافی از شدت برخورد شدید سنگ با نوار کاسته میشود در محلهایی که مواد از نواری به نواری دیگر هدایت میشود به ویژه وقتی که محور دو نوار در یک امتداد نیست برای جلوگیری از ریختن سنگها به از نوار از یک محافظ استفاده میشود.

در یک معدن بایستی سعی کرد یک نوع و یا حداکثر دو نوع نوار به کار گرفت تا تهیه و تعمیر نوارهای آن معدن سادهتر باشد.

مواظبت و تعمیرات نوار

چون قیمت نوار زیاد است نگه داری و مواظبت از آن یک امر اقتصادی است. نوار باربری اغلب کثیف میباشد و بایستی در نوار وسایل تمیز کن به خودکار نصب شود. روغنکاری قرقرهها بایستی در زمانهای معین و به طور منظم یا به طور دایم انجام گیرد تا بدین وسیله مقاومت نوار در مقابل حرکت زیاد نباشد. هرگاه نوار پاره شد تعمیرات و چسباندن آن در محل انجام میگیرد. در عمل موقع آسیب دیدگی بزرگ نوار قسمتی از آن بریده و نوار نو به جای آن اتصال داده میشود. نوارهای مدرن دارای دستگاه خودکاری هستند که در صورت بروز اشکال نوار خودبه خود از کار میایستد.

چند نام نوارنقاله که شاید شنیده باشید

– نوار فولادی

نوار فولادی مانند تسمه نقالههایی که در فرودگاهها هنگام تحویل بار به مسافر وجود دارد ساخته میشود. نوارهای نقاله به علت صرف انرژی زیاد و مشکل بودن نصب و جابجایی آن و نیز کم بودن انعظاف پذیری آن عملاً منسوخ شده است در ایران از این نوارها استفاده نشده است.

– نوار هوسترمن

در نوار هوسترمن یک زنجیر بیانتها در زیر نوار تعبیه شده است که نوار در فواصل معین و کوتاه به آن زنجیر پیج میشود موتور مربوطه با حرکت دادن زنجیر نوار را نیز به حرکت در میآورد مزیت این نوارها در این است که تنشهای کشش در زنجیر پدید میآیند و در نتیجه میتوان نوار را از جنس مناسبتری انتخاب کرد عیب نوار هوسترمن در این است که این نوار برای طولهای کم به کار میرود و تحرک و سرعت چندانی نیز ندارد و به همین علت در معادن امروزی از این نوار چندان استفاده نمیشود.

– نوارهای مخصوص

پارهای اوقات لازم میشود که باربری در شیبهای بیشتر از حد شیب نوار قرار گیرد. در این گونه موارد برای استفاده از نوار سطح باربری نوار با آج درست میشود البته این نوارهای کوتاه انجام میگیرد طریق دیگر برای باربری با شیب زیاد انتخاب دو نوار است که سطح زیرین یکی نزدیک به سطح رویی دیگری است واحد نوار بالایی بدون موتور و توسط بار روی نوار زیری به همراه بار میچرخد. نوار مخصوص دیگری ساخته میشود که برای بارگیری در واگنهای راه آهن بکار میرود. چون بارگیری در واگنهای مختلف انجام گیرد محل باراندازی نوار برای باراندازی در واگنهای مختلف به کمک جرثقیل تغییر مییابد.

– نوارهای مدرن

سعی شده است نوارها به جای قرار گرفتن روی رولر بر بستری از باد (هوای فشرده) تکیه کنند تا بدین وسیله از اصطکاک نوار و رولر پرهیز شود و به سرعت آن افزوده شود. این نوع نوار هنوز در معادن کاربرد ندارد.

محل نصب نوار

محل نصب نوار میتواند در کف تونل، کارگاه استخراج، راهروها و یا به صورت آویزان در تونل باشد در تونلهایی که به علت اثرات استخراج محور تونل از حالت اولیه خارج میشود و پیامد آن این است که محیط تونل تحت تاثیر کنورژانس (همگرایی) قرار گرفته و فرو مینشیند یا کف تونل آماس میکند و یا بالاخره کناره های تونل جابجا میشود نوار به جای نصب بر روی شاسی که روی زمین تونل قرار گیرد به سقف آویزان میشود با تنظیم زنجیرها میتوان نوار را در مسیر پیشبینی شده نگه داشت.

تجهیزات ایمنی

روی نوارنقالهها یکسری وسایل ایمنی جهت جلوگیری از بروز حادثه نصب میشود که عبارتاند از:

Cover Conveyor: ورقههای فلزی فرم داده شدهای است که روی سطوح باز طول نوارنقاله نصب میکنند تا مواد روی نقاله توسط باد پراکنده نشود و از ایجاد گرد و غبار و آلودگی محیط و کم شدن دید کارکنان جلوگیری شود.

Coupling Cover: یک پوشش روی قسمتهای گردنده کوپلینگها قرار میدهند تا از قاپیدن لباس یا اعضا اپراتور اطراف آن جلوگیری کند و یا در کوپلینگ روغنی چنانچه سوپاپ اطمینان آن عمل کرد روغن داخل آن به اطراف و افراد نپاشد. و از بروز حادثه جلوگیری کند.

Back Stop: این تجهیز در گیربکس قرار دارد و از برگشتن نوارنقاله در جهت عکس حرکت آن جلوگیری میکند.

آژیر Horn قبل از استارت و روشن شدن نوارنقالهها یک آژیر دو یا سه دقیقه به صورت اتوماتیک به صدا در میآید تا کارکنان متوجه روشن شدن نوارنقاله شوند و از بروز حادثه جلوگیری شود

Walk Way نوارنقالههایی که در ارتفاع قرار دارند باید در کنار آنها راهروهایی جهت عبور و مرور بازرسان تعبیه شود که کف آن از صفحات مشبک یا کامل ساخته میشود

Hand Rail: در قسمتهایی که نوارنقالهها در ارتفاعات قرار دارند و اپراتور مجبور است جهت بازرسی در کنار نوارنقاله روی walk way راه برود نردههای حفاظتی نصب مینمایند تا از سقوط افراد به پایین جلوگیری شود حداقل ارتفاع آن از کف walk way 75 سانتیمتر میباشد.

Guard on Side of Walk Way: جهت جلوگیری از برخورد لباس یا دست و افراد بازرس با نوارنقاله در حال حرکت کنارههای نوارنقاله را صفحات مشبک به صورت عمودی قرار میدهند که این صفحات باید قابلیت برداشتن از جای خود را جهت انجام عملیات تعمیراتی داشته باشد اما نباید برداشتن آنها به سهولت انجام شود.

Cable Reel: این تجهیز مخصوص نوارنقالههای متحرک است که هنگام جابجایی کابل آن را به دور یک قرقره به نام cable reel میپیچانند و سپس حرکت میکنند.

کلیدهای حفاظتی Protection Switch: جهت جلوگیری از بروز حوادث در حین کار با نوارنقالهها یکسری کلیدهای حفاظتی روی آنها قرار دادهاند که این کلیدهای حفاظتی به سیگنالهایی در اتاق کنترل ارتباط دارد که یا توسط آژیر و یا لامپهایی این هشدارها را به اپراتور اطاق کنترل میدهد.

طناب اضطراری Emergency Rope: در طول نوارنقاله چندین کلید اضطراری قرار گرفتهاند که یک طناب به اهرم تحریک کننده آن متصل است کارکنان به محض احساس خطر یا مشاهده عیوب در نوارنقاله با کشیدن طناب، سوییچ اضطراری را تحریک میکنند و موجب توقف نوارنقاله میشوند.

رله کنترل سرعت نقاله Belt Speed Relay: این کلید یک سنسور مغناطیسی است که کنار یکی از پولیها غیر از پولی راهاندازی قرار میگیرد و در اثر عبور لقمه هایی که در بغل پولی نصب شده و از روبروی سنسور موجب تحریک آن میشوند و سنسور یک پالس الکتریکی ارسال میکند هرگاه سرعت نوارنقاله کم یا متوقف شود این رله عمل کرده و موجب توقف نوارنقاله میشود.

Misalignement Switch: این کلید حفاظتی مخصوص نوارنقالهها belt conveyors میباشد. یک کلید کنار سمت چپ و یک کلید کنار سمت راست نوارنقاله قرار دارد که در صورت انحراف نوار از روی ساپورت خود به چپ یا راست با اهرم این کلید تماس پیدا میکند و با کشیده شدن اهرم به عقب کلید تحریک میشود و نوارنقاله متوقف میگردد.

Push Button Emergency Stop: جهت توقف خط نوارنقاله در مواقع اضطراری کلیدهایی به نام پوش باتون امرجنسی در کنار موتور مولد حرکت هر کدام از آنها قرار دادهاند که اپراتور با زدن روی آن میتواند نوارنقاله را در جا متوقف نماید.

Overflow Switch: یک سنسور داخل شوت نوارنقاله قرار دادهاند هرگاه داخل شوت مواد گیر کند و انباشته شود با تماس مواد با این سنسور کلید حفاظتی عمل میکند یا یک دریچه کوچک داخل شوت تعبیه میکنند که به طرف بیرون از شوت باز میشود با پر شدن شوت مواد به دریچه فشار میآورد و یک سوییچ که پشت آن، قرار دارد را تحریک میکند و موجب توقف نقاله میگردد.

Belt Breaking: این سیستم مخصوص belt conveyors است. یک کلید در طول حرکت ساپورت وزنه تعادل قرار دادهاند که هرگاه نوارنقاله پاره شد و وزنه تعادل به زمین افتاد در مسیر خود این کلید را تحریک میکند و نوارنقاله را متوقف میسازد.

Flow Switch: در گیربکس نقاله روغن دائما باید به چرخ دندههای در حال کار ریخته شود تا کاملا روغنکاری شود هرگاه این روغنکاری انجام نگردد یا فشار روغن کم شود این سوئیچ عمل خواهد کرد و نوارنقاله متوقف میشود

Temprature Switch: هرگاه درجه حرارت بدنه یا روغن گیربکس از حد نرمال بالاتر رود این سوییچ عمل میکند و نقاله میایستد.

Thermodetector Switch: این سیستم در نوارنقالههایی که مولد حرکت آنها الکترو موتور میباشد به کار میرود هرگاه درجه حرارت سیمپیچ الکترو موتور در اثر بار الکتریکی زیاد بیش از حد نرمال شود این کلید عمل میکند و نقاله از حرکت باز میماند. لازم به ذکر است که کلیدهای حفاظتی یاد شده الزاما در تمام نوارنقالهها به کار نمیرود بلکه بر حسب نیاز از آنها استفاده میشود.

ایمنی در نوارنقالهها

همانطور که نوارنقالهها کمک زیادی به انسان میکنند به همان اندازه خطرناک و حادثه آفرین هستند. بنابراین باید به یکسری نکات ایمنی در نوارنقالهها توجه گردد که در چند حالت بررسی میشود.

الف) نکات ایمنی قبل از راهاندازی نقالهها:

- کلیه کارکنان ملزم به استفاده از وسایل حفاظت فردی میباشند

- کلیه سوییچهای حفاظتی و تجهیزات ایمنی باید قبلا بازرسی شده باشند و از سالم بودن آنها اطمینان حاصل گردد.

- قبل از استارت نوارنقالهها اطراف آن باید کاملا چک شود.

- همراه داشتن چراغ قوه برای افراد بازرس خط لازم میباشد.

- چنانچه عیوب ظاهری در قطعات نقاله و یا نشت روغن از جعبه دنده و قسمتهای دیگر مشاهده شد به مسئول مربوطه گزارش گردد.

ب) نکات ایمنی در حین کار با نوارنقالهها:

- از دست زدن به قطعات در حین کار جدا خودداری کنید.

- هنگام بازرسی نقاله از کنار آن فاصله بگیرید و زیاد به آن نزدیک نشوید.

- از قرار گرفتن زیر وزنه تعادل و مشغول کار شدن یا ایستادن روی آن حتی در هنگام توقف نقاله خودداری کنید زیرا ممکن است نوار پوسیده باشد و چون از طرف وزنه تحت کشش است ناگهان پاره شود و وزنه سقوط کند.

- هرگونه سر و صدای غیر عادی از موتور و دیگر تجهیزات به مسئول مربوطه گزارش گردد.

ج) نکات ایمنی در هنگام تعمیرات نوارنقاله:

- قبل از اقدام به هرگونه عملیات تعمیراتی باید کارت ایمنی نوشته شود و با مشخصات کامل روی کلید اصلی برق دستگاه نصب شود و برق آن قطع گردد.

- درخواست قطع و وصل برق فقط با امضای مجاز امکان پذیر است.

- برای کارهای تعمیراتی حتما پرسنل حداقل به صورت دو نفره در محل کار حاضر باشند

- در مواقع بریدن نوارنقالههای سیم فولادی برای انجام تعمیر یا تعویض به نکات ذیل توجه نمائید.

– دو طرف نوار را توسط کلمپ clamp مخصوص به ستون نقاله مهار کنید

– از ایستادن روی نوار زیر (برگشت) جهت برشکاری خود داری کنید

– از کلمپهای کششی سیم بکسل دار استفاده کنید - بعد از اتمام عملیات تعمیراتی کلیه حفاظها باید به طور دقیق سر جای خود بسته شوند.

- رعایت نظم و انضباط در کار و نظافت محیط الزامی است.

- محدوده عملیات باید توسط نصب نوارهای هشدار دهنده و تابلوها در اطراف تجهیزات مشخص شوند.

- از ابزار سالم و مناسب با نوع کار استفاده کنید و آنها را به طور صحیح در ارتفاعات و غیره حمل نمایید.

- برای انجام فعالیت بر زیر و روی کانترویتهای نوارنقاله نصب کارت قطع و وصل کافی نبوده و لازم است کانترویت مهار گردد.

- در صورتی که نیاز به استفاده از سیم بکسل جهت مهار وزنه تعادل و غیره باشد سیم بکسل باید طبق جداول باربری سیم بکسل و جراثقالها انتخاب شود.

- جلوگیری از خطرات آتش سوزی عدم استعمال دخانیات و حفاظت از حلالها و چسبهای مورد مصرف.

- جمپر کردن (خارج نمودن سیستمهای حفاظتی از مدار راهاندازی دستگاه) ممنوع میباشد.

- در صورت مشاهده سیمها یا کابلهای لخت و قطع شده به هیچ عنوان به آنها نزدیک نشوید مگر اینکه از قطع برق و ارت شدن آنها مطمئن باشید.

- اگر یکی از رلههای حفاظتی برق عمل کرد به جستجوی علت بگردید و از وصل مجدد آن خودداری کنید.

- هر کس مسئول انجام وظیفه خود میباشد از انجام کاری که به شما مربوط نیست خودداری کنید.

- بعد از اتمام عملیات تعمیرات و وصل شدن برق تجهیز، با هماهنگی آن را استارت و تست کنید.

- وقتی که سوپاپ کوپلینگ کانوایر عمل میکند، باید اجازه دهید تا کوپلینگ خنک شود وبعد اقدام به ریختن روغن داخل آن نمایید. در غیر این صورت بدلیل داغ بودن کوپلینگ، روغن بخار شده و با فشار از مجرای ورودی روغن به بیرون میپاشد، و موجب سوختگی افراد میشود.

- برای تعویض رولیکها و آیدلرها، بعد از ایمن سازی خط، باید اول نوارنقاله را توسط جک از روی آنها بلند کرد و سپس توسط اهرم آن را خارج نمود.

د) مناطق ممنوعه یا خطرناک:

این مناطق مکانهایی هستند که به هیچ عنوان افراد نباید در آن محدوده قرار بگیرند مگر با اجازه مسئول ایمنی و نهایت احتیاط و نصب کارت ایمنی روی آن تجهیز. این مناطق باید حصارکشی و حفاظ گذاری شده باشند و چنانچه حفاظ نداشته باشد مراتب به مسئول مربوطه اعلام گردد. این مناطق عبارتند از:

- روی نوارنقالهها و زیر آن

- اطراف کانترویت حتی در هنگامی که کارت ایمنی روی آن کانوایر نصب باشد

- در مسیر حرکت اشیایی که نوارنقالهها آنها را حمل میکنند

- اطراف قطعات گردنده مثل شفتها و متعلقات انتقال نیرو

توجه: در قسمت های مختلف معدن از نوارنقالهها استفادههای فراوانی میشود که بر حسب مورد نیاز در اشکال مختلف ساخته میشوند.و گاهی در یک بخش از دو یا چند نوع نوارنقاله استفاده شده است آنچه حائز اهمیت است نحوه استفاده صحیح از آنها و حذف حوادث ناشی از این دستگاهها میباشد.

از آنجا که بیشتر قسمتهای تمام نوارنقالهها در حال چرخش و گردش میباشد حتی الامکان باید مانعگذاری شود و همچنین روی آنها کلیدهای حفاظتی نصب نمود که امروزه به نامهای مختلف و اشکال گوناگون در بازار یافت میشود. باید دقت کرد که خود این کلیدها نیاز به نگهداری و بازرسی مداوم دارد چه بسا اتفاق افتاده است که اپراتور به امید اینکه کلید حفاظتی به موقع عمل میکند دچار حادثه شده است.

با سلام چگونه میشه این مطالب رو ذخیره کرد

سلام، بایستی در سایت عضو بشید و منتظر تایید حساب کاربری باشید. بعد از دریافت پیامک تایید، وارد حساب کاربری بشید این قابلیت برای شما فعال شده است.