آشنایی با معدن طلای موته

معدن طلای موته در ۲۷۰ کیلومتری جنوب غرب تهران در رشته کوههای نسبتاٌ پست واقع در جنوب دلیجان – شمال غربی میمه و شمال شرقی گلپایگان قرار دارد. فاصله مجتمع معدنی موته از روستای موته که در کنار جاده آسفالته گلپایگان قرار دارد، ۸ تا ۱۰ کیلومتر میباشد. ارتفاع منطقه از سطح دریا ۱۹۰۰ تا ۲۳۰۰ متر میباشد.

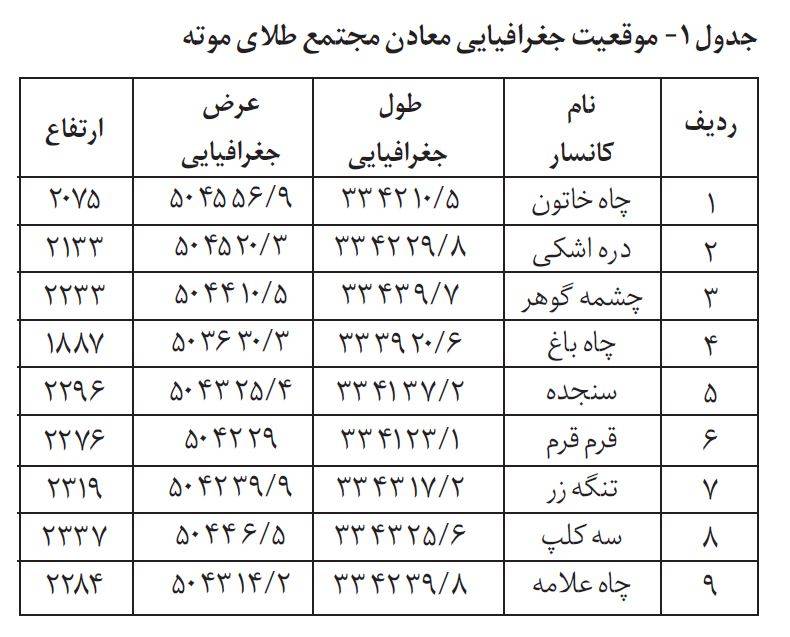

اندیسهای عمده درناحیه طلا دار موته عبارتند از:

- معدن طلای چاه خاتون

- معدن طلای سنجده

- معدن طلای دره اشكی

- معدن طلای تنگه زر

- معدن طلای چشمه گوهر

- معدن طلای قرم قرم

- معدن طلای چاه باغ

- معدن طلای چاه علامه

- معدن طلای سه كلپ

زمین شناسی معدن موته

کانسارهای طلای موته در یک کمپلکس از سنگهای دگرگون واقع شده است که در گزارشهای موجود (گزارشهای سازمان زمین شناسی 1341)، آن را به زمان پرکامبرین نسبت میدهند، در قسمتهایی که فعالیت معدنی در آن انجام گرفته (چاه خاتون و سنجده)، گزارش دکر شده مخلوط سنگهای دگرگونی را مرتبط به زمان پرکامبرین میداند و از نظر سنگشناسی، آنها را مجموعه ای از سنگهای گنیس آمفیبول دار، بیوتیت دار، میکاشیستها و کوارتزیتها در نظر گرفته است.

تشکیلات پرکامبرین بصورت تپه ماهورهای رنگی در شمال روستای موته گسترش یافته است و شامل مجموعه تشکیلاتی بی و کهر است. ذخایر طلا به شکل رگهای و رگچهای در داخل درزهها و شکستگیهای شیستها مربوط به تشکیلات بی به صورت کانیهای طلادار یافت میشود.

وجود گنیسها را نیز نتیجه تغییر و تبدیل عوامل دگرگونی در سنگهای گراواک و کوارتزیت دانسته که یک عامل دگرگونی قهقرایی بر آن اثر داشته است. نتایج مطالعات زمینشناسی مناطق دگرسان شده و مطالعه مقاطع نازک و صیغلی نشان میدهد که کانیسازی طلا همراه با پیریت و کالکوپیریت بوده است و این کانیسازی، هم زمان با فعالیتهای آتشفشانی اسیدی زیردریایی و تشکیل گدازههای اسیدی و رسوبات متناوب با آنها بوده و از منشا گدازه تشکیل شده است. به عبارت دیگر، ماگما ابتدا آغشته به طلا بوده و طلا در ساختمان پیریت جایگزین شده است.

در کانیسازی موته، نخست پیروتیت در توده آذرین تشکیل میشود که نشان دهنده دمای بالا و فشار پایین گوگرد است. پس از آن، فاز پیریت شروع میشود که نشان دهنده بالا رفتن فشار گوگرد است. این تودهها به علت تاثیر آبهای جوی و زیرزمینی هوازده شدهاند. آلتراسیون مشاهده شده در این مناطق، به ترتیب اولویت گستردگی، پروپیلیتیک، آرژلیک، سیلیسی و فیلیک است.

با توجه به مطالعات میکروسکوپی صورت گرفته در منطقه، انواع سنگهای منظقه شامل: کلریت شیست، آمفیبول شیست، ترمولیت شیست، بیوتیت شیست، اپیدوت شیست، میکا شیست، گرانیت و متاگرانودیوریت با آلتراسیونهای دکر شده است. توده عیاردار، همان متاگرانودیوریت است که همراه با پیریتیزاسیون و سیلیسیفاید شدید در امتداد گسلها نفوذ کرده و سنگ دربرگیرنده آن شیست است.

مشخصات کانی زایی طلای مذکور توام با مشخصاتی از کیفیت سیلیسی شدن و سرسیتی شدن سنگهای در بر گیرنده همراه با برشی شدن رگههای کوارتز و کانی پیریت میباشد. ماده معدنی در یونهای مینیرالیزه شده با شیب کم تا متوسط با بدنههای ورقهای دیده میشود. شیب رگه در معدن سنجده در حدود ۳۰ درجه به طرف شرق است.

سابقه باستانی معدن

مشاهده آثار شدادی و کورههای ذوب نشان میدهد که فعالیت معدنی در منطقه موته، به حدود ۴۰۰۰ سال قبل باز میگردد. شرکت سهامی کل معادن ایران دوره جدید فعالیت معدنی را عملا از سال 1336، در این منطقه آغاز کرد. پس از اکتشافات مقدماتی، نیمه تفضیلی و تفضیلی، در سال 1369 قرارداد احداث کارخانه با شرکت استرالیایی BHP منعقد گردید و در خرداد 1372، این مجتمع فعالیت استخراج و استحصال طلا را آغاز کرد.

مساحت معدن موته زاید بر ۲۵ کیلومتر مربع برآورد شده است و در آن در حدود ۲ میلیون تن سنگ طلا خوابیده و لذا در صورت استخراج علمی و تکنولوژیکی در هر سال، ۴۰۰ تا ۵۰۰ کیلوگرم طلا محصول خواهد داد. هزینه مقدماتی بهره برداری ۳۰۰ میلیون تومان بوده و حتی قرار بر این بوده که کمپانی آلمانی گروپ و آفریقای جنوبی با ایران شریک شوند.

دولت وقت با دریافت گزارش معدن موته قضیه را به طور جدی دنبال کرد و وزارت معادن و فلزات مامور شد با نصب کارخانه (سیانوراسیون) در نزدیکی اصفهان، معدن موته را به زیر استحصال ببرد. ۳۱ اردیبهشت ۱۳۷۵ از فرآوری ۱۲۷ هزار تن سنگ معدن موته ۲۵۷ کیلوگرم طلا و از آنجایی که طلا معمولا با نقره همراه است، حدود ۲۵ کیلوگرم نقره نیز بدست آمده است.

هم اکنون یک کارخانه طلا، فقط مختص سنگ معدن موته احداث شده و امید میرود که هم تولید طلا بالا برود و هم میزان ارزبری کارخانه کاهش نشان دهد. کارخانه مذکور روزانه ۲۰۰ تن سنگ طلا ظرفیت خواهد داشت. تا پایان سال ۱۳۷۴روی هم رفته ۱۲۰۳ کیلوگرم شمش طلا تولید شده است.

در کاوشهای اخیر در معدن طلای موته محلات، رگه پرذخیره جدیدی پیدا شده است. به همین مناسبت دستور فوری تجهیز معدن مذکور صادر گردیده است. عیار سنگ معدن موجود در این رگه ۱۰ گرم در تن محاسبه شده است و مخارج بهره برداری و تخلیص هر تن آن خیلی کمتر از ارزش طلای بدست آمده میباشد.

ذخیره قطعی و احتمالی معدن موته محلات، حدود ۲ میلیون تن سنگ معدن برآورد گردیده است که به طور متوسط ۷ گرم طلا در هر تن میباشد. تنگ زر و گل چشمه از زرخیز ترین معادن طلای ۹ گانه موته میباشند.

موته از حدود ۴۰۰۰ سال قبل شناخته شده بود. در دوره قاجاریه مخصوصا در زمان امیرکبیر، اقداماتی برای بهره برداری از معادن طلا به عمل آمد. از معدن طلای موته در این دوره بهره برداری شده است. در سال ۱۳۳۶ بود که مسلم شد در موته معادن طلا به مقدار قابل توجه وجود دارد و به همین جهت فعالیتی که آغاز گشته بود به همین ترتیب تا آخر سال ادامه یافت.

در سالهای ۱۳۳۸ و ۱۳۳۹ با اعتباری که از محل بودجه برنامه دوم تحصیل شد، دامنه اکتشاف در محل توسعه یافت و در نتیجه ذخیره سنگ طلای معدن موته در حدود یکی دو میلیون تن تخمین زده شد. بنابراین معادن مزبور ارزش این را داشت که مورد استخراج و بهره برداری قرار گیرد. اما انجام عملیات وسیعتر در مورد این معادن به برنامه سوم موکول گردید.

در سال ۱۳۴۱ طرحی برای تجهیز و توسعه معدن طلای موته تهیه شد و برای اجرای آن از سازمان برنامه درخواست اعتبار شد. در طرح پیش بینی شده بود که یک دستگاه تغلیظ(سیانوراسیون) برای جدا کردن طلا از سنگ خارجی به ظرفیت ۲۰۰ تن در روز خریداری گردید. در نیمه دوم سال ۱۳۴۲ طرح مزبور مورد تصویب قرار گرفت و اعتباری در حدود ۷۱ میلیون ریال برای اجرای آن تخصیص یافت.

عملیات ساختمانی کارخانه و تاسیسات دیگر و حفاریهای اکتشافی و تجهیزات تونل و حتی احداث جادهای به طول ۴۲.۵ کیلومتر و تسطیح جادههای موجود معدن انجام گرفت و خریداری کارخانه سیانوراسیون به سال آینده محول شد. در نتیجه ادامه تحقیقات و اکتشافات میزان ذخیره معدن موته تا ۲ میلیون تن سنگ طلا مسلم گردیده است.

عملیات اکتشافی سیستماتیک در سال ۱۳۵۸ شروع گردیده است.

وضیعت زمین شناسی منطقه

معادن طلای موته در یک کمپلکس از سنگهای دگرگونی واقع شدهاند، که در گزار شات موجود به زمان پرکامبرین یعنی بیش از 570 میلیون سال قبل نسبت میدهند. از نظر سنگ شناسی نیز شامل میکا شیست-کواتزیت- گنیس- بیوتیت-آمفیبول دار میباشد.

چینه شناسی منطقه:

- پره کامبرین

- اینفراکامبرین

- تودههای ماسهای و آهک پرمین

- توده آهکیهای مارن و شبیل کرتاسه

- کنگلومراهای ماسهای در تناوب با ماسه سنگهای ریزاسیون

- تشکیلات دوران چهارم شامل آبرفت و چشمههای آهک ساز از تراورتن

کارهای اکتشافی قبلی انجام شده

- از منطقه موته نقشه زمینشناسی ۱:۲۰۰۰۰ و از اندیسهای معدنی، نقشههای بزرگ مقیاس ۱:۱۰۰۰ و ۱:۵۰۰ تهیه شده است.

- عملیات ژئوفیزیکی: آنومالیهای حاصل از عملیات ژئوفیزیکی با مناطق سولفوره قابل مشاهده منطبق گردیده و از سوی دیگر حفاری مغزه گیری جهت شناسایی آنومالیهای مزبور، منفی بوده است. لذا استفاده از روش ژئوفیزیک متوقف گردیده است.

- عملیات ژئوشیمی: این عملیات بین سالهای ۱۳۶۰-۱۳۵۹ انجام گرفته است.

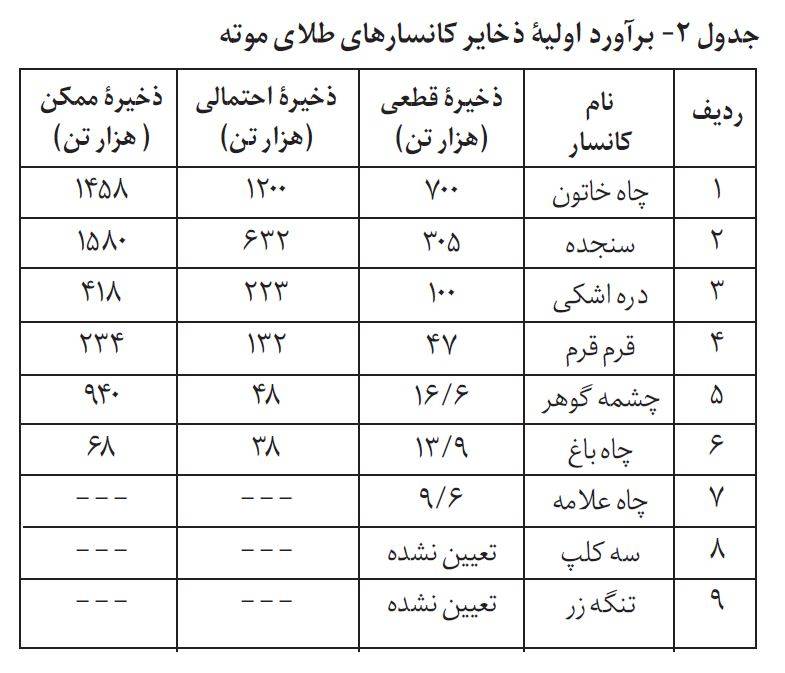

- انجام ارزیابی ذخیره در اندیسهای ۹ گانه که در این گزارش در مورد برآورد ذخایر معادن ۹ گانه توضیحاتی داده شده و اکثراٌ اقتصادی نیستند.

در سال ۱۳۷۹ عملیات ژئوفیزیکی IP و RS در منطقه، در محدوده ورقه زمینشناسی ۱:۱۰۰۰۰۰ معلمان و برگه توپوگرافی ۱:۵۰۰۰۰ سدفه انجام گرفته که طی آن بیهنجاریهایی بدست آمد که در گزارش منتشر شده، آورده شده است.

تعداد کانسار و مقدار ذخایر شناسایی شده

تعداد نه کانسار طلا با ذخیره بیش از یک میلیون و دویست هزار تن و با عیار چهار گرم در تن شناسایی شد. در سالهای ۱۳۷۰ و ۱۳۷۱ عملیات اکتشاف تکمیلی در دو کانسار چاه خاتون و سنجده انجام گرفت و مشخص شد که مقدار سه میلیون تن ذخیره با عیار سه گرم در تن در این دو معدن وجود دارد. از طرف دیگر در سال ۱۳۶۹ قرارداد نصب کارخانه استحصال طلا با شرکت استرالیایی BHP منعقد گردید و عملیات اجرایی آن از تیرماه ۱۳۷۰ شروع و پس از مدت ۲۰ ماه کلیه عملیات به اتمام رسید.

روش استخراج

این معادن به روش پلکانی روباز استخراج میشوند، ارتفاع پلهها 5 متر و شیب کلی معادن بین 40 تا 50 در جه و شیب پلهها 65 درجه میباشد. روش کار بدین صورت است که برای هر پله معدن ابتدا طرح مربوط به آن پله به صورت مجزا در یک نقشه پیاده میگردد.

در مرحله بعد، محدوده عیار دار آن پله که با استفاده از اطلاعات اکتشافی، وضیعت تکتونیکی زمین شناسی و روند ماده معدنی در پلههای بالاتر تعیین میگردد بر روی این نقشه پیاده میشود، بعد سطح پله به بلوکهای ماده معدنی و باطله تقسیم میشود، سپس حفاری انجام شده و چالها بوسیله مواد ناریه خرجگذاری شده و پس از انفجار ماده معدنی بوسیله دامپتراک و کامیون به کارخانه و باطله آن به دپو باطله حمل میشود.

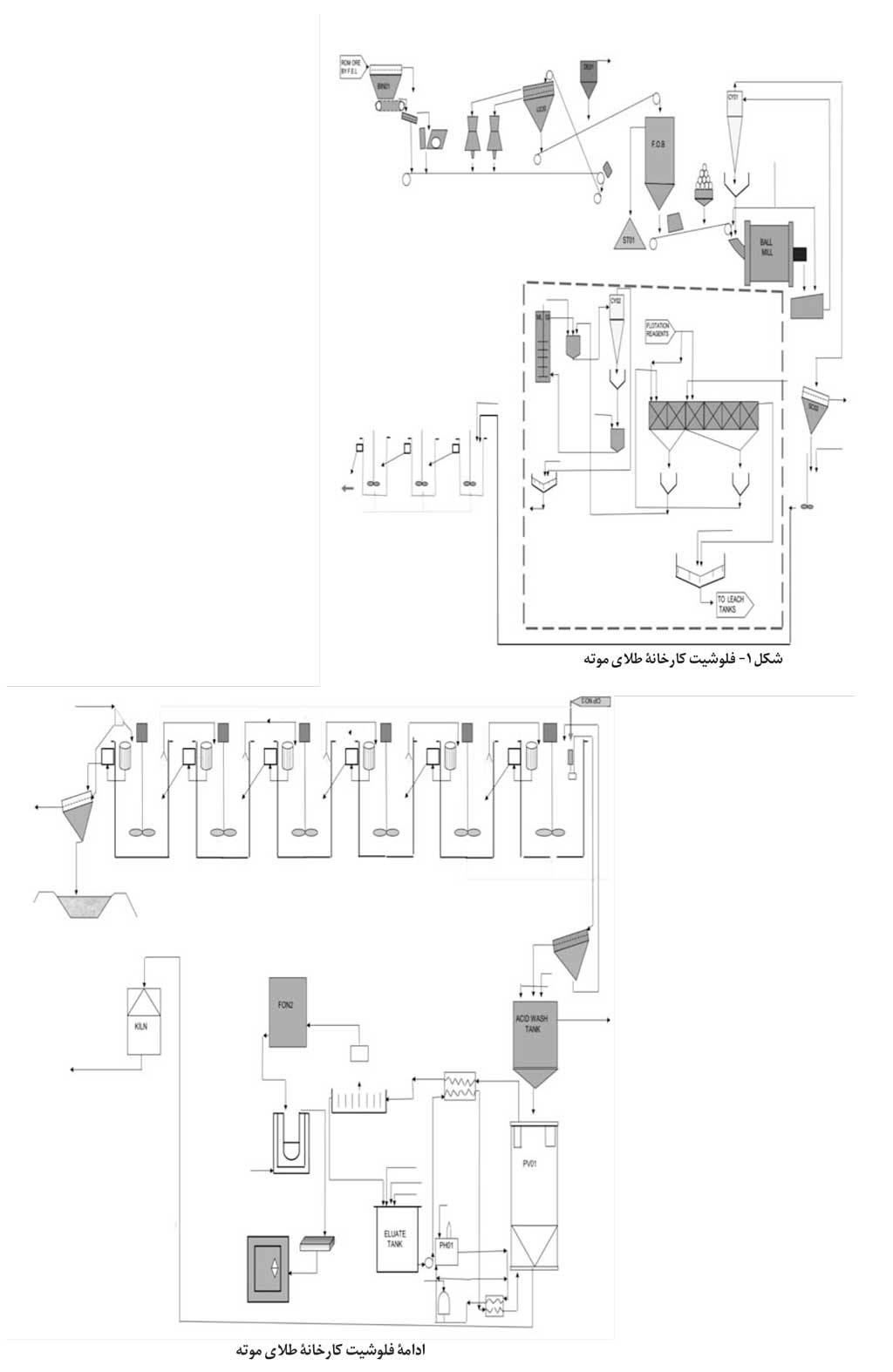

قسمتهای مختلف کارخانه استحصال طلا

کارخانه طلای موته با ظرفیت اسمی روزانه 600 تن از چهار قسمت تشکیل شده است:

- خردایش

- سایش

- لیچینگ

- اتاق طلا

1- خردایش (سنگ شکنی)

ماده معدنی به صورت دپوهایی با تناز و عیار مشخص تحویل کارخانه میشود، که میانگین عیار در حال حاضر حدود 2 گرم بر تن میباشد. ابعاد خوراک ورودی سنگ شکن کوچکتر از 450 میلیمتر بوده که توسط یک گریزلی ثابت این دانه بندی انجام میشود. پس از عملیات سنگ شکنی محصول قسمت سنگ شکن به ابعاد 125 میلی متر تبدیل میشود، این عملیات توسط یک خوراک دهنده زنجیری، گریزلی لرزان، سنگ شکن فکی، دو عدد سنگ شکن مخروطی، سرند دو طبقه لرزان و سه نوار نقاله انجام میشود.

2- سایش (آسیاکنی و طبقه بندی)

محصول واحد خردایش از انبار مواد نرمه توسط یک تغذیه کننده لرزان بر روی نوارنقاله شماره 4 ریخته شده و با افزایش آب وارد آسیای گلولهای میشود و پس از نرم شدن مواد معدنی در آسیا، توسط هیدروسیکلون عملیات دانه بندی انجام میشود که در نهایت محصول این قسمت با ابعاد 80 درصد کوچکتر از 63 میکرون با درصد جامد 42 درصد هستند که پس از جداسازی آشغالهای موجود در پالپ، وارد تانک آماده سازی میشود و با تنظیم pH با اهک، پالپ وارد تانک لیچینگ میشود.

3- لیچینگ (فروشویی)

در این قسمت 10 تانک لیچینگ وجود دارد. یک دستگاه تانک 1000 متر مکعبی، 6 دستگاه تانک CIL و سه دستگاه تانک CIP که ظرفیت مفید هر کدام از آنها 220 متر مکعب است. درون هر یک از تانکها حدود 15 گرم بر لیتر کربن فعال وجود دارد (کربن فعال جاذب طلا از محلول سیانوری میباشد) کربن طلای محلول را جذب کرده و پالپ پس از گذشت 60 ساعت و عبور از تانکها و از دست دادن طلا به عنوان باطله به سد باطله فرستاده میشود.

4- اتاق طلا (جداسازی محلول طلادار از کربن)

فرایند بازیابی طلا از کربن در مدار الوشن (جدایش گرم) و الکترووینینگ انجام میشود، سپس کاتد حاصل الکترووینینگ اسید شویی شده و لجن به دست امده در سیستم انحلال شیمایی قرار گرفته و حل میشود. طلا پس از به کمک یک احیاء کننده به صورت پودر فلزی خالص از محلول احیاء میگردد، سپس پودر حاصل برای عملیات ذوب و ریخته گری منتقل و به صورت شمش 999 در هزار ریخته گری میشود.

روشهای تعیین منشا طلا

در منطقه موته مقدار طلا در گرانیتها و متاولکانیتها در فواصل متفاوت از رگههای طلا قرار دارد. همچنین در سنگهای آلتره شده در مجاورت بلافصل رگهها، نمونههایی از منطقه با روش فعال کردن نوترونی در حد ppb مورد بررسی قرار گرفت. تعیین مقدار طلا در رگهها بوسیله X.R.F در حد ppm انجام شده است.

ایجاد مناطق معدنی اقتصادی طلا دار

ایجاد مناطق معدنی طلادار را به این طریق میتوان تصور کرد که کانسارهای طلای مذکور که اغلب در امتداد شکستگیهای مناطق دگرسان شده بوجود آمده اند در یک فرآیند هیدروترمال بر مبنای شسته شدن طلا از سنگهای جانبی و حمل آن به درون درزها و شکافها صورت گرفته است.

ماده نفوذی گرانیتی از نظر متالوژنیک موادمعدنی نقش مهمی ایفا نموده است. مشاهدات زیادی نشان دادهاند که ماده مذاب نفوذی به عنوان منبع حرارتی برای محلولهای در حال چرخش در سنگها مطرح میباشد.

در این مورد نقش آبهای ماگمایی و آبهای سطحی برای تشکیل محلولهای گرمایی از اهمیت ویژه ای برخوردار است. چرخش اینگونه آبها در اطراف ماده مذاب نفوذی بواسطه مهیا بودن شرایط حرارتی مورد نیاز انجام میگیرد.

در منطقه موته نفوذ ماده مذاب گرانیتی سبب شکسته شدن عناصر و ترکیباتی از قبیل Au,Fe,Sio۲,Co۲ در سنگهای اطراف شده است. این موارد در شکافها، درزها و شکستگیها که در آنها شرایط فشار کم و پتانسیل شیمیایی ضعیف حاکم بوده، دوباره برجای گذارده شده و به این ترتیب رگههای کوارتز – پیریت طلا دار تشکیل دادهاند.

معدن طلای چاه خاتون

موقعیت جغرافیایی: معدن طلای چاه خاتون از مجموعه طلای معادن موته در فاصله ۲۹۰ کیلومتری جنوب تهران، در نزدیکی جاده اصلی گلپایگان قرار دارد. معدن از نوع ذخیره اکسیده و سولفور تشکیل شده است که به دلیل متفاوت بودن روش استحصال، بصورت جداگانه خوراک کارخانه میشوند.

بخش اکسید که قسمت بالای کانسار را تشکیل میداد، طبق طرح شرکت استرالیایی B.H.P.E استخراج گردیده است. برای استخراج باقیمانده کانسار (۷۵ درصد) طرح زیر تهیه گردید.

طرح استخراج بقایای کانسار در سال ۱۳۷۳ طرح نهایی معدن روباز طلای چاه خاتون شامل ۲۱ افق استخراج با ارتفاع پنج متر میباشد که از ارتفاع ۲۰۲۰ شروع شده و در ارتفاع ۱۹۱۰ خاتمه مییابد. عیار متوسط معدن ۲۴۶/۲ گرم در تن میباشد. توزیع عیار در افقهای مختلف ثابت نبوده و از افق ۱۹۶۵ به پایین به شدت کاهش مییابد.

برای ثابت نگه داشتن عیار ورودی کارخانه بخشی از ذخیره پر عیار در افقهای طرح ۱۳۱۱۰۰۰ تن ماده معدنی در مقابل ۲۶۶۲۰۰ تن باطله استخراج خواهد شد که بدین ترتیب نسبت باطلهبرداری 2/03 حاصل میآید. این نسبت در مقایسه با معادن مشابه بسیار خوب است.

ظرفیت تولیدی معدن با توجه به وضعیت ماشین آلات و ظرفیت کارخانه مقدار ثابت ۷۵۰۰۰ تن در ماه تعیین شده است. با این آهنگ تولید، عمر معدن ۵۳ ماه برآورد میگردد.

بطور کلی آنچه در اجرای طرح مهم به نظر میرسد مسئله کنترل عیار و مسئله ردیابی پله به پله ماده معدنی است. ناقص بودن اطلاعات اکتشافی صحت مدل اکتشاف را مورد تردید قرار میدهد. بنابراین در اجرا با دقت تمام، باید به کارهای اکتشافی جدیدی دست زد.

تغییرات شدید عیار نیز مشکل ساز خواهد بود، فعالیت جهت یافتن قانونی برای تغییرات عیار باید ادامه یابد و روشهای اجرایی برای کاهش اختلاط و تهیه ماده معدنی با عیار بالاتر پس از مطالعه به اجرا گذارده میشود.

معدن طلای سنجده

مشخصات عمومی معدن شامل ارتفاع پلهها ۵ متر، عرض جاده باربری ۱۴ متر، شیب جاده ۱۰ درصد، عرض پله ایمنی ۴/۶ متر، شیب دیواره پله ۶۵ درجه، شیب کل معدن ۵۲ درجه. ذخیره معدن سنجده شامل دو ترکیب اکسید و سولفور میباشد. کارخانه طلای موته برای استحصال سنگ اکسید طراحی شده است ولی قابل توسعه برای پذیرفتن سنگ سولفور نیز هست. ظرفیت کارخانه ۱۵۰۰۰ تن در ماه در نظر گرفته شده است که آن هم قابل توسعه میباشد.

عملیات استخراج بدین صورت انجام میگیرد که در ابتدا قسمت زمین شناسی استخراجی با توجه به نقشههای موجود و اطلاعات عیاری بدست آمده از عملیات استخراجی در پلههای بالاتر و برداشت گسلهای نمایان شده در این پلهها و یافتن روند حرکات تکتونیکی نقشه دقیقی از محدوده عیاردار پله ای که میخواهد مشغول کار شود تهیه مینمایند.

این نقشهها توسط دفتر فنی بر اساس محدودیتها و مزیتها به بلوکهای عیار دار و باطله تقسیم بندی و شماره گذاری شده و تاریخ حفاری و آتشباری و بارگیری آنها مشخص میگردد. بلوکهای باطله با شبکههای خاص خود حفاری و آتش باری میشود.

بلوکهای عیار نیز با شبکههای خاص خود حفر میگردند ولی از چاههای آنها نمونهگیری شده (از هر جا دو نمونه) و این نمونهها توسط قسمت کنترل عیار بررسی گردیده است و بلوکهای اصلی خود به چند ین بلوک با عیارهای مشخص تقسیم شده و توسط لودر بارگیری و توسط دامتراک به پشت کارخانه حمل میگردد و بسته به عیار آن روی یکی از دپوهای پشت کارخانه ریخته میشود. قسمت کنترل عیار با اختلاط این دپوها عیار مورد نظر خود را ساخته و تحویل کارخانه میدهد.

کارخانه استحصال طلا – روشهای استحصال طلا

روشهای استحصال طلا بستگی به نوع سنگ همراه و همچنین عیار طلا در سنگ معدن دارد. بطور مثال جهت استحصال طلا از سنگهای سولفور پیریت، بهترین روند تغلیظ، سیانوراسیون(Cyanidation) است. روند استحصال طلا در کارخانه موته در Flow sheet زیر مشخص شده است.

اولین واحد خردایش گریزی میباشد که سنگ هایی با قطر بزرگتر از 0/5 متر روی گریزلی باقی میماند و توسط کارگران خرد شده و سپس وارد مدار میشود و ذرات کوچک وارد سنگ شکن فکی میگردد. در سنگ شکن فکی با ظرفیت ۸۰ تن در ساعت، نمونه اولیه تا حدود ۱۲-۱۰ سانتی متر خرد میشود و محصول از سنگ شکن فکی وارد سنگ شکن مخروطی استاندارد میگردد و خردایش تا حدود ابعاد ۱۲-۱۰ میلی متر ادامه مییابد.

لازم به توضیح است که بعد از سنگ شکن مخروطی، سرند دو طبقهای وجود دارد که ذرات درشتتر از ۱۲-۱۰ میلیمتر به عنوان بار در گردش سنگشکن مخروطی هدایت میشود. دانههای ریز تر از ۱۲-۱۰ میلیمتر از طریق نوارنقاله وارد آسیاب گلولهای میشوند که دانه بندی ۶۳ میکرومتر محصول نهایی آسیاب گلولهای است. هیدروسیکلون بار در گردش را تامین میکند و ذرات درشتتر را به مرحله سیانوراسیون وارد نمیکند.

مرحله اصلی استحصال طلا در تانکهای سیانور اسیون انجام میپذیرد. تعداد تانکها شش عدد و حجم تانک ۲۲۰ متر مکعب است. در این تانک آهک جهت تنظیم PH (بطور متوسط ۵/۱۰) و سیانور سدیم به میزان ۱/۱ کیلوگرم در تن به عنوان حلال طلا از یک طرف و زغال فعال به مقدار چهار تن در هر تانک ۲۲۰ متر مکعب از طرف مقابل به تانک تزریق میگردد و توسط همزن عمل اختلاط معرفهای شیمیایی با ماده معدنی صورت میگیرد. زمان مانده در واحد سیانوراسیون حدود ۲۹ ساعت میباشد.

زغالی که طلا را در خود جذب کرده است وارد سرند میشود و پالپ حاوی سیانور از آن جدا شده و ۸۰ در صد سیانور سدیم بازیابی و به مدار باز میگردد، فرایند جدایش کربن فعال از پالپ تا زمانی ادامه مییابد که یک تن زغال بر روی سرند باقی بماند.

در این مرحله زغال باقیمانده با آب و سپس با اسید کلریدریک دو درصد شستشو میگردد. بعد از شستشو، زغال حاوی طلا به ستون جدایش به حجم هشت مترمکعب انتقال یافته و با محلول NaOH یک درصد و NaCN پنج درصد و در حرارت ۱۱۰c شسته میشود تا کمپلکس سیانور طلا به عنوان الکترولیت به سلول الکترولیز منتقل گردد.

در سلول الکترولیز با ولتاژ ۵/۳ ولت و شدت جریان ۱۸ آمپر، الکترولیز صورت میگیرد. در این سلول، کاتد پشم فولادی و آند توری استیلی میباشد که طلا از محلول الکترولیت به عنوان کاتیون جدا شده و به روی کاتد رسوب میکند.

کاتد که حاوی طلا میباشد روی سینسهای فولاد نسوز قرار گرفته و به مدت ۱۶ تا ۱۸ ساعت در کوره کلسیناسیون در دمای ۸۰۰ درجه سانتی گراد تحت تاثیر حرارت قرار میگیرد تا اکسیداسیون آهن موجود صورت پذیرد.

پس از این فرایند، محصول جهت ذوب همراه با کمک ذوبهای کربنات سدیم، براکس نیترات پتاسیم و سیلیس در بوته فولادی قرار گرفته و جهت عملیات ذوب به کوره مربوطه انتقال مییابد. در این کوره درجه حرارت ۱۱۵۰ درجه سانتی گراد میباشد. سپس بوته از کوره خارج و عملیات ریخته گری آغاز میشود. در بهترین حالت امکان تولید شمش با عیار ۹۸ درصد وجود دارد.

اندازه گیری طلا در آزمایشگاه شیمی (زغال گذاری Cupellation)

یک نمونه را بصورت پودر در آورده (با دانه بندی ۶۰ میکرون) و سپس ۵۰ گرم از نمونه را با ذوب کننده مخلوط میکنند. مواد ذوب کننده عبارت است از کربنات سدیم، شیشه، براکس، سیلیس، لیتارز و نیترات پتاسیم، مخلوط را در کوره تا ۹۵۰ درجه سانتی گراد گرم میکنند و حرارت را افزایش داده تا به ۱۲۰۰-۱۰۰۰ درجه برسد. مدت یک ساعت صبر میکنند.

طی این زمان دو فاز بوجود میآید، مخلوط را بیرون آورده و قسمت ذوب شده را در یک ظرف آهنی ریخته و سرباره را از قسمت سربی جدا میکنند. قسمت سربی و مقدار مشخص از فلز نقره را در ظروف استخوانی قرار میدهند و در کوره تا دمای ۹۵۰ درجه گرم میکنند. ظروف استخوانی سرب را در خود جذب میکند و نقره و طلا را آزاد میکند.

دانه نقره و طلا را در اسید نیتریک حل میکنند و در این صورت نقره آن حل میگردد، سپس اسید کلریدریک به آن اضافه میکنند که تشکیل نیترات داده و طلا حل میگردد.

محلول آماده شده و محلولهای استاندارد را با دستگاه جذب اتمی (Varian-۵) که قسمت اتم کننده آن شعله میباشد، اندازهگیری میکنند که با استفاده از منحنی استاندارد مقدار طلای موجود را بر حسب ppm (گرم در تن) گزارش میدهند. بعضی اوقات نمونه را با استفاده از KCN حل نموده و طلا را بصورت کمپلکس با سیانور در آورده سپس با DIBK (دی ایزوبوتیل کتون) استخراج کرده و با استفاده از A.A (جذب اتمی) اندازه گیری میکنند.