آشنایی با معدن مس سرچشمه

موقعیت جغرافیایی معدن مس سرچشمه

مجتمع مس سرچشمه در 160 کیلومتری جنوب غربی کرمان و در جنوب فاصله 50 کیلومتری رفسنجان و نیز در فاصله 75 کیلومتری شهرستان شهربابک واقع گردیده است.

این مجتمع توسط جاده آسفالته ترانزیتی درجه یک به شهرستانهای رفسنجان، سیرجان و شهربابک و همچنین از طریق خط آهن بافق – بندرعباس به خطوط راه آهن کشور مرتبط میباشد. فرودگاه شهرستان رفسنجان در فاصله 35 کیلومتری این مجتمع قرار گرفته است.

ارتفاع این ناحیه از سطح دریا 2620 متر است و تغییرات سالیانه درجه حرارت هوا در این منطقه 15 – تا 32+ درجه سانتیگراد است.

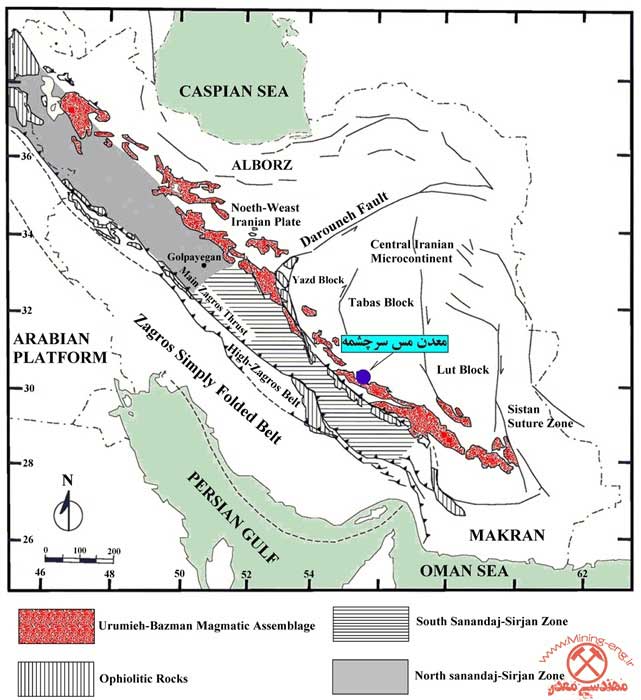

تصویر موقعیت معدن مس سرچشمه نسبت به کمربند آتشفشانی ارومیه -بزمان و سنندج -سیرجان

سرچشمه از قدیم الایام به دلیل جاری بودن آب زنگاری و تشکیل رسوبات قشری آبی رنگ در کف دره ها و جویبارها مورد توجه بوده است. این رسوبات نمک سولفات مس بوده و هم اکنون نیز در کف آبروهای اطراف معدن، این جویهای زنگاری رنگ را میتوان مشاهده نمود.

در سالهای بین 1276 تا 1321 کارشناسان خارجی از مناطق معدنی مس ایران بازدید نموده و در گزارشهای خود ضمن اشاره به جویهای زنگاری رنگ در مناطق اطراف کرمان از وجود مس در کوهستانهای اطراف سرچشمه اشاراتی داشته و عیار آن را 3 % گزارش مینمایند.

کانسارهای سرچشمه در قسمت مرکز سلسله جبال زاگرس قرار گرفته و متشکل از سنگهای چین خورده ی گسله، سنگهای رسوبی و مواد آتشفشانی اوایل دوران سوم است. این کانسار به عنوان یکی از بزرگترین معادن مس پروفیری جهان روی کمر بند ارومیه دختر قرار گرفته است.

زمینشناسی عمومی منطقه سرچشمه

این معدن از لحاظ زمینشناسی در بخش جنوبشرقی کمربند تکتونوماگمایی ایران مرکزی و در مجموعهی آتشفشانی – رسوبی پاریز از کمربند دهج – ساردوئیه در استان کرمان جای گرفته است

زمینشناسی کانسار سرچشمه اولین بار توسط و سپس توسط شرح داده شده است. کانسار سرچشمه تقریباً در قسمت مرکزی یک زون متشکل از مواد آتشفشانی و رسوبی چینخورده که با جهت عمومی شمالغرب- جنوبشرق از جنوب ترکیه تا بلوچستان ادامه دارد، واقع شده است. در محدودهی معدن گسلهایی با روند شمالی – جنوبی وجود دارند که این حرکات تکتونیکی به همراه ماگماتیسم منطقه مربوط به زمان کوارترنری میباشد.

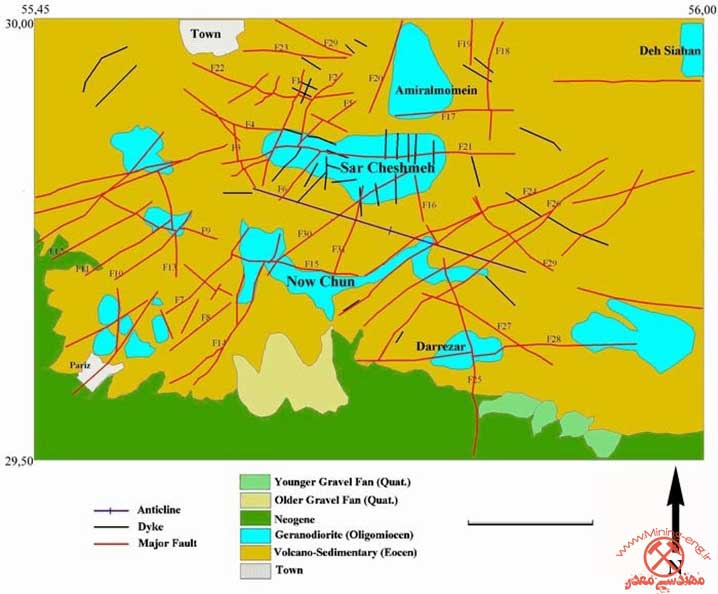

معدن در دامنهی شمالی کوه مامرز قرار گرفته و سنگهای منطقه از کمپلکسهای آتشفشانی رسوبی، تودههای نفوذی الیگومیوسن و گدازههای داسیتی کواترنر تشکیل یافته است. کمپلکس ائوسن از پیروکلاستیکهایی که توسط گدازههای تراکیآندزیتی و تراکیبازالتی دگرسانشده، ساخته شده است. این کمپلکس دچار چینخوردگی شده و طاقدیسی با روند شرقی – غربی در آن بهوجود آمده است. تودههای نفوذی گرانودیوریتهای پورفیری هستند که دایکهای بیشماری در آنها تزریق شده است، جهت این دایکها اکثرا حدود N25W است. منشاء این گرانودیوریت احتمالاً ماگمایی هیبرید میباشد.

توپوگرافی محل نیز به خوبی گسترش یافته و به علت فرسایش سریع سنگ هوازده، حوضهی وسیعی در اطراف کانسار گسترش یافته است. آب منطقه نیز توسط رودخانهی سرچشمه زهکشی میشود. تودهی معدنی کانسار سرچشمه به شکل عمومی یک بیضی با ابعاد ۲/۱×۲/۴ کیلومتر و عمق ۶/۱ کیلومتر میباشد.

تقسیم بندی توده سنگهای دیواره غربی از نظر رفتاری

با توجه به نقشه ها و یافتههای زمین شناسی، توصیف سنگ شناسی و همچنین بررسیهای محلی به طور کلی از نظر رفتاری میتوان توده سنگهای دیواره غربی را به چهار گروه زیر تقسیم نمود:

۱- آندزیتهای پرفیری بکر و فاقد آلتراسیون

۲- آندزیتهای پرفیری آلتره شده

۳- آندزیتهای آلتره و مینرالیزه شده

۴- آلوویوم یا آبرفت

براین اساس لازم بود که جهت بررسیهای سیستماتیک دیواره غربی مناطق شاخصی که گویای جامعه تحت بررسی باشد، تعیین گردند. بدین جهت با توجه به مسائل فوق چهار منطقه تیپیک با مشخصات مندرج در جدول (۱-۲) انتخاب گردیدند.

تصویر ۲–۲ نقشه زمین شناسی محدوده معدن مس سرچشمه

مشخصات کلی معدن

معـدن مس سرچشمه به شکل بیضی با قطر بزرگ 2.3 کیلومتر و قطر کوچک 1.2 کیلومتر میباشد. این معدن با شیب 34 درجه به صورت پلکانی استخراج میشود.

ذخایر معدن بیش از 1.2 میلیارد تن سنگ معدن با عیار متوسط 0.7 % برآورد شده است. معدن از سه منطقه اکسیده (با عمق 37 متر)، سوپرژن (غنی شده، با عمق 30 متر) و هیپوژن (اولیه و دست نخورده، با عمق 600 متر) تشکیل شده است.

هر سه منطقه دارای ذخایر قابل توجهی از سولفید مولیبدن میباشد. کانیهای طلا ونقره نیز به صورت ذرات موجود در ساختمان کریستالهای کانیهای سولفیدی به مقدار کمی موجود است. در سال 1345 گواهینامه کشف معدن به شرکت سهامی معادن کرمان انتقال و بهره برداری از معادن مس به این شرکت واگذار شد. در مرداد ماه 1346 شرکت انگلیسی Selection Trust عملیات اولیه حفاری و اکتشاف را در منطقه به غمل آورد و پس از چند سال توقف از سال 1351 ادامه کار شرکت مذکور به شرکت امریکایی Parsons jordan و Anaconda واگذار گردید.

عملیات اجرایی نصب و راه اندازی کارخانه در سال 1352 شروع شده و تا پایان سال 1357 بیش از 95 % از ساخت سالن ها و نصب دستگاه ها به اتمام میرسد. پس از انقلاب و خروج کارشناسان خارجی باقیمانده عملیات نصب ماشین آلات با استفاده از متخصصین و کارشناسان ایرانی پایان یافته و بهره برداری از مجتمع عظیم مس سرچشمه بتدریج در سالهای پس از پیروزی انقلاب آغاز میگردد.

معدن

معادن مس سرچشمه یکی از بزرگترین معادن مس دنیا میباشد. خاک این معدن شامل مقداری خاک باطله، خاک اکسید مس و خاک سولفوره میباشد. که بطور معمول خاک باطله در فوقانی ترین سطح آن قرار دارد.

به منظور تحویل سنگ معدن به کارخانه تغلیظ با عیار مطلوب 2/1 % سنگهای سولفوره براساس برنامه ریزی خاص و با نسبت معین و دقیق مخلوط شده و تحویل سنگ شکن میگردد. برای این منظور لازم است ابتدا انفجاراتی در معدن صورت پذیرد.

برای عملیات برداشت سنگ ابتدا یک ردیف حفره به قطر 9 اینج و عمق 15 متر در زمین حفر شده و پس از قرار دادن مواد منفجره و گذاردن چاشنی عمل انفجار صورت پذیرفته و سپس توسط بیلهای الکتریکی (شاول) با ظرفیت 9 متر مکعب که معادل 20 تن سنگ سولفوره میباشند، برداشت شده و به وسیله کامیونهای سنگین (وابکو) با گنجایش 120 تن سنگ استخراج شده، به سنگ شکن اولیه حمل میشود.

میزان برداشت روزانه سنگ از معدن حدود 40000 تن است که توسط 8 دستگاه بیل الکتریکی و 32 کامیون وابکو انجام میشود.

|

موقعیت منطقه |

شماره منطقه بندی |

||

|

مختصات |

دیواره پله |

نوع توده سنگ |

|

|

N 5/1145 E5/629 |

۵/۲۶۳۷ |

آندزیت پرفیری بکر |

|

|

N 1253 E576 |

۵/۲۶۳۷ |

آندزیت پرفیری آلتره شده |

|

|

N 5/1282 E562 |

۵/۲۶۳۷ |

آندزیت پرفیری آلتره شده |

|

|

N 7/1304 E558 |

۵/۲۶۱۲ |

آندزیت آلتره و مینرالیزه شده |

|

جدول(۱-۲) نتایج آزمایش بار نقطه ای و مقاومت فشاری تک محوری بدست آمده از اندیس بار نقطهای نمونههای مختلف سنگهای تحت بررسی در دیواره غربی معدن مس سرچشمه

|

شماره منطقه بندی |

نوع سنگ اندیس بار نقطهای Is(50) |

مقاومت تراکمی تک محوری ( ) |

||||

|

MPa(MN/m2) |

Kg/Cm2 |

Psi |

MPa(MN/m2) |

Kg/Cm2 |

Psi |

|

|

۴/۹۷ |

۵۰/۷ |

۷۲۰/۷ |

۱۱۹/۳ |

۱۲۱۷ |

۱۷۲۹۸ |

|

|

۱/۹۱ |

۱۹/۵ |

۲۷۶/۸ |

۴۵/۸ |

۴۶۷ |

۶۶۴۱ |

|

|

۱/۷۳ |

۱۷/۷ |

۲۵۱/۳ |

۴۱/۶ |

۴۲۴ |

۶۰۳۲ |

|

|

۱/۱۳ |

۱۱/۵ |

۱۶۳/۸ |

۲۷/۱ |

۲۷۶ |

۳۹۳۰ |

|

جدول(۲-۲) اندیس بار نقطه ای و متوسط مقاومت فشاری تک محوری سنگهای تحت بررسی در مناطق چهارگانه دیواره غربی معدن مس سرچشمه منتج از آزمایش بار نقطه ای

|

آندزیت دگرسان شده نمونه B-2 |

آندزیت پرفیری بکر نمونه B-1 |

مشخصات نمونه |

|

۵/۱۵۳۸ |

۹۰۸ |

وزن خشک (gr) |

|

۶۵۴ |

۳۲۵ |

حجم واقعی( cm3) |

|

۵/۹۲ |

۶ |

مقدار آب جذب شده (gr) |

|

۳۵/۲ |

۷۹/۲ |

وزن مخصوص واقعی |

|

۶ |

۷/۰ |

درصد جذب آب |

جدول (۳-۲) : نتایج آزمایشات تعیین وزن مخصوص و درصد جذب آب دو نمونه شاخص از سنگهای منطقه تحت بررسی در دیواره غربی معدن مس سرچشمه

|

شماره تست |

نوع نمونه |

نوع سنگ |

قطر نمونه D |

فشار گیج P |

اندیس بار نقطه ای Is |

مقاومت فشاری تک محوری ( ) U.C.S |

|||

|

محاسبه شده |

اصلاح شده |

||||||||

|

Cm |

Kg |

MPa |

MPa |

MPa |

Kg/Cm2 |

Psi |

|||

|

۱ |

Lump |

آندزیت پورفیری پروپلیتیک |

۴/۴ |

۶۷۲ |

۳/۴۰ |

۳/۰۶ |

۷۳/۴۴ |

۷۴۹ |

۱۰۶۴۹ |

|

۲ |

“ |

“ |

۶/۲ |

۱۸۷۲ |

۴/۶۵ |

۵/۳۴ |

۱۲۸/۱۶ |

۱۳۰۷ |

۱۸۵۸۳ |

|

۳ |

“ |

“ |

۵/۴ |

۱۲۴۸ |

۴/۲۰ |

۴/۷۱ |

۱۱۳/۰۲ |

۱۱۵۳ |

۱۶۳۸۸ |

|

۴ |

“ |

“ |

۴/۹ |

۱۸۴۳/۲ |

۷/۵۳ |

۷/۲۰ |

۱۷۲/۸۰ |

۱۷۶۳ |

۲۵۰۵۶ |

|

۵ |

“ |

“ |

۳/۸ |

۱۴۴۰ |

۱۰/۰۴ |

۸/۲۶ |

۱۹۸/۲۴ |

۲۰۲۲ |

۲۸۷۴۵ |

|

۶ |

“ |

“ |

۴/۳ |

۱۶۶۰/۸ |

۸/۸۱ |

۸/۰۲ |

۱۹۲/۴۸ |

۱۹۶۳ |

۲۷۹۱۰ |

|

۷ |

“ |

“ |

۴/۹ |

۸۶۴ |

۳/۵۳ |

۳/۴۴ |

۸۲/۵۶ |

۸۴۲ |

۱۱۹۷۱ |

|

۸ |

“ |

آندزیت آلتره شده |

۴/۵ |

۴۸۰ |

۲/۳۲ |

۲/۱۹ |

۵۲/۵۶ |

۵۳۶ |

۷۶۲۱ |

|

۹ |

“ |

“ |

۴/۵ |

۳۸۴ |

۱/۸۶ |

۱/۷۸ |

۴۲/۷۲ |

۴۳۶ |

۶۱۹۴ |

|

۱۰ |

“ |

“ |

۳/۸ |

۴۴۱/۶ |

۳/۰۰ |

۲/۶۵ |

۶۳/۶۰ |

۶۴۹ |

۹۲۲۲ |

|

۱۱ |

“ |

“ |

۵/۰ |

۴۸۰ |

۱/۸۸ |

۱/۸۸ |

۴۵/۱۲ |

۴۶۰ |

۶۵۴۲ |

|

۱۲ |

“ |

آندزیت پورفیری پروپلیتیک |

۴/۰ |

۱۷۷۶ |

۱۰/۸۸ |

۹/۲۲ |

۲۲۱/۲۸ |

۲۲۵۷ |

۳۲۰۸۶ |

|

۱۳ |

“ |

“ |

۴/۸ |

۱۵۳۶ |

۶/۵۴ |

۶/۲۱ |

۱۴۹/۰۴ |

۱۵۲۰ |

۲۱۶۱۱ |

|

۱۴ |

“ |

آندزیت آلتره و مینرالیزه شده |

۵/۷ |

۳۸۴ |

۱/۱۶ |

۱/۲۳ |

۲۹/۵۲ |

۳۰۱ |

۴۲۸۰ |

|

۱۵ |

“ |

“ |

۵/۲ |

۱۹۲ |

۰/۷۰ |

۰/۷۴ |

۱۷/۷۶ |

۱۸۱ |

۲۵۷۵ |

جدول (۴-۲) نتایج تست جذب آب سریع. اندیس دگرسانی و مقاومت تراکمی تک محوری بر روی نمونههای مختلف سنگ تحت بررسی در دیواره غربی معدن مس سرچشمه

متوسط مقاومت فشاری تک محوری ماده سنگهای تحت بررسی

با توجه به نتایج بدست آمده بطور کلی میتوان گفت که از نظر آماری توزیع حاکم بر مقاومت فشاری تک محوری ماده سنگهای تحت بررسی نوع توزیع نرمال میباشد. بر این اساس میتوان برای ماده سنگهای هر یک از چهار منطقه تحت بررسی متوسط مقاومت فشاری تک محوری را مطابق جدول (۶-۲) در نظر گرفت.

|

مقاومت تراکمی تک محوری |

شاخص دگرسانی |

وزن آب جذب شده |

وزن نمونه خیس بعد از ۲۴ ساعت |

وزن نمونه خشک |

نوع سنگ |

شماره نمونه |

|

c (kg/cm2) |

درصد% |

gr |

gr |

gr |

||

|

۱۹۶۰ |

۰/۶۹ |

۵/۷ |

۸۲۵/۷ |

۸۲۰ |

آندزیت پرفیری پروپلیتیک |

B-1 |

|

۲۰۴ |

۶ |

۸۷/۸ |

۱۵۵۰/۸ |

۱۴۶۳ |

آندزیت آلتره شده |

B-2 |

|

۷۴۹ |

۱/۱ |

۳/۹ |

۳۵۷/۹ |

۳۵۴ |

آندزیت پرفیری پروپلیتیک |

A-1 |

|

۱۳۰۷ |

۱/۵ |

۶/۸ |

۴۶۱/۸ |

۴۵۵ |

” ” “ |

A-1’ |

|

۱۱۵۳ |

۰/۹ |

۳/۱ |

۳۵۱/۱ |

۳۴۸ |

” ” “ |

A-2 |

|

۱۰۳۳ |

۰/۹۵ |

۳/۴ |

۳۶۲/۴ |

۳۵۹ |

” ” “ |

A-2’ |

|

۱۷۶۳ |

۰/۷۹ |

۱/۸ |

۲۲۸/۸ |

۲۲۷ |

” ” “ |

A-3 |

|

۹۶۰ |

۱/۵۳ |

۲/۳ |

۱۵۳/۳ |

۱۵۱ |

” ” “ |

A-3’ |

|

۹۳۸ |

۱/۴۵ |

۸ |

۵۶۰ |

۵۵۲ |

” ” “ |

A-4 |

|

۲۰۲۲ |

۰/۵۷ |

۲/۲ |

۳۸۳/۲ |

۳۸۱ |

” ” “ |

A-5 |

|

۱۹۶۳ |

۰/۴۶ |

۱/۷ |

۳۶۵/۷ |

۳۶۴ |

” ” “ |

A-6 |

|

۸۴۲ |

۰/۸۴ |

۳ |

۳۵۹ |

۳۵۶ |

” ” “ |

A-7 |

|

۵۳۶ |

۱/۶۵ |

۲/۸ |

۱۷۱/۸ |

۱۶۹ |

آندزیت آلتره شده |

A-8 |

|

۴۵۷ |

۲/۰۵ |

۴/۶ |

۲۲۹/۶ |

۲۲۵ |

” ” “ |

A-8’ |

|

۴۳۶ |

۲/۴ |

۶/۳ |

۲۶۹/۳ |

۲۶۳ |

” ” “ |

A-9 |

|

۴۰۴ |

۲/۵۳ |

۴/۶ |

۱۸۶/۶ |

۱۸۲ |

” ” “ |

A-9’ |

|

مقاومت فشاری تک محوری (مگا پاسکال) |

|||

|

مقدار متوسط |

منتج از شاخص دگرسانی |

منتج از آزمایش بار نقطه ای |

منتج از تست چکش اشمیت |

|

۱/۱۱۶ |

۱۲۷ |

۳/۱۱۹ |

۹/۱۰۱ |

|

۲/۴۶ |

۸/۵۰ |

۸/۴۵ |

۱/۴۲ |

|

۴۲ |

۹/۴۴ |

۶/۴۱ |

۵/۳۹ |

|

۵/۳۰ |

۵/۳۰ |

۱/۲۷ |

۳/۳۱ |

جدول (۶-۲): متوسط مقاومت فشاری تک محوری ماده سنگهای نواحی تحت بررسی در دیواره غربی معدن مس سرچشمه

سنگ شکن اولیه

سنگ شکن اولیه دارای قدرت خردکنندگی 50000 تن سنگ در هر ساعت است. و به وسیله جاده ای به طول 1700 متر و عرض 30 متر و شیب 8% به معدن ارتباط پیدا میکند.

در این سنگ شکن در هر ساعت 50000 تن سنگ معدن به ابعاد کمتر از 6 اینج خرد شده و توسط دو خوراک دهنده (فیدر) بر روی نوار شماره یک قرار میگیرد. در این سنگ شکن میزان دقیق سنگهای خرد شده توزین میگردد.

سنگ معدن از دو جهت به داخل سنگ شکن که کله قندی (منتل) نام دارد ریخته میشود. قطعات سنگ کوچکتر از 8 اینچ از سرندهای ثابت جانبی عبور نموده و سنگهای درشت تر که گاهی ابعاد ان تا 120 سانتی متر میرسد، توسط سنگ شکن مذکور و سنگ شکنهای تحتانی به ابعاد تقریبی 12 میلی متر خرد شده و آماده تغذیه کارخانه تغلیظ میگردد.

سپس این خاک و سنگ ابتدا به وسیله یک نوار نقاله فرعی به طول 80 متر و عرض 2 متر به سمت نوار نقاله اصلی که 1700 متر طو.ل و 1.5 متر عرض دارد هدایت گردیده و توسط همین نوارنقاله به طرف کارخانه حمل و در انبار خاصی موسوم به انبار درشت منتقل شده و در آنجا ذخیره میشود.

قابل ذکر است که نیروی محرکه تمامی این ماشین آلات برق است و نوارنقاله اصلی به تنهایی توسط 3 الکترموتور 750 کیلو واتی کار میکند.

سنگ شکن ثانویه و ثالثیه

با توجه به اینکه سنگهای مذکور در شرایط فعلی برای آسیاهای کارخانه قابل تغذیه نیست، ابتدا توسط سنگ شکنهای ثانویه و ثالثیه خرد گردیده و به ابعاد کوچکتر تبدیل میشود.

در این مفطع سنگها طی چند مرحله خرد کردن و الک نمودن به قطعات 1.2 اینچی و کوچکتر از آن تبدیل شده و به انبار خاک نرمه که 40000 تن گنجایش دارد منتقل میشود.

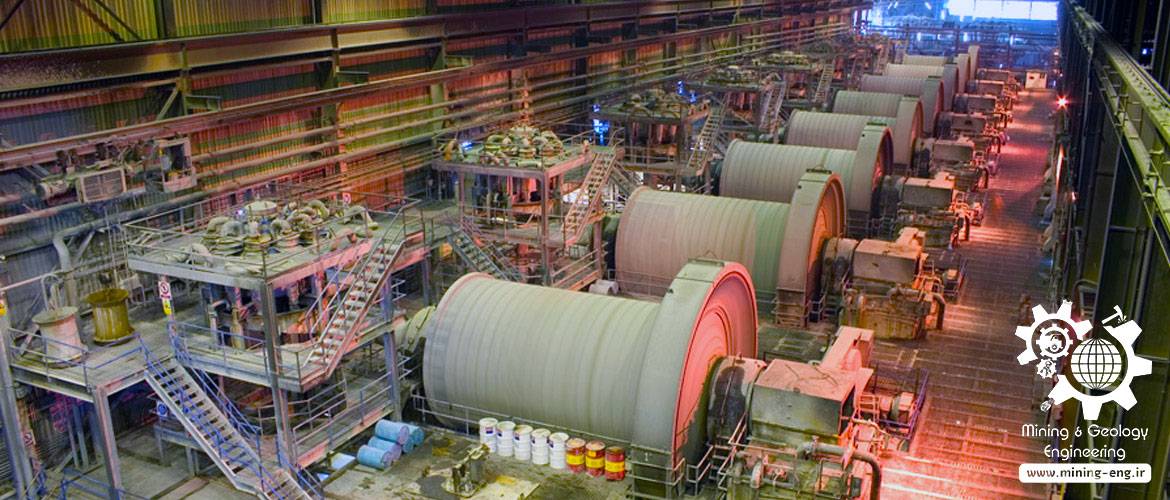

تغلیظ

سنگهای آماده شده پس از طی مراحل فوق از انبار نرمه توسط 8 نوارنقاله به آسیاهای گلولهای (8 عدد) کارخانه تغلیظ انتقال مییابد. ظرفیت هر اسیاب 226 تن در ساعت است. در آسیاهای ذکر شده آب، شیر آهک و بعضی از جذب کنندهها را به خاک نرمه اضافه میکنند و در نهایت محصولی که اصطلاحاً به آن دوغاب گفته میشود، حاصل عملیات فوق الذکر است.

این محلول پس از عبور از صافی و گرفته شدن شنهای سفت آن وارد مخزن لجن گیری شده و سپس به مخزن دیگری به نام سیکلونهای جدا کننده انتقال مییابد. در سیکلونهای مذکور مواد سنگین ته نشین شده و مواد سبک معلق برای انجام عملیات بعدی وارد سلولهای شناور ساز (فلوتاسیون) میشود و مواد سنگین مجدداً به داخل آسیاهای گلولهای جهت طی دوباره مراحل فوق باز گردانده میشود.

در سلولهای اولیه شناور ساز از محلول حاوی مواد سبک با اضافه نمودن بعضی مواد شیمیایی و دمیدن هوا مواد معدنی مسدار به صورت کف جدا شده و توسط پمپ به سیکلونهای نگهدارنده منتقل گردیده و در انتها به سلولهای ثانویه شناورسازی فرستاده میشود. پس از خاتمه عملیات فوق محلول مس که کنسانتره نام دارد، با عیار 35% بدست میآید.

کارخانه آهک

آهک یکی از مواد مهمی است که عمدتاً در کارخانه تغلیظ بصورت شیر آهک مورد استفاده قرار میگیرد. برای تهیه شیر آهک مورد نظر (جهت کارخانه تغلیظ) یک کارخانه آهک در مجتمع وجود دارد. دراین کارخانه ابتدا سنگ آهک توسط سنگ شکنهای اولیه و ثانویه از نوع سنگ شکن فکی که اختصاص به خرد کردن سنگ آهک و سیلیس دارد خرد شده و به همراه کنسانتره و سنگ خرد شده سیلیس به عنوان خوراک کورههای ذوب در دو مخزن 500 تنی ذخیره میشود، ابعاد این سنگ ها بایستی زیر 6 میلی متر باشد.

سنگهای زیر 20 میلی متر (تا 6 میلی متر) به منظور پخت و مصرف کارخانه آهک به دو مخزن مخصوص کارخانه آهک که ظرفیت هر کدام 500 تن است، انتقال مییابد. در این واحد سنگ سیلیس نیز مانند سنگ آهک خرد شده ودر دو سیلوی ذخیره که هر کدام 500 تن گنجایش دارند، نگهدار ی میشوند.

سنگ آهک با ابعاد 6 تا 20 میلیمتر توسط نوار نقاله هایی به داخل کوره آهک انتقال یافته و در کوره مذکور پخته شده ودر انتها توسط نوارنقاله به درون 4 سیلو که هر کدام از آنها حدود 250 تن گنجایش دارند، ریخته میشود و سپس توسط خوراک دهندههای مارپیچی که در زیر هر یک از سیلوهای مذکور قرار دارند، به سمت نوار نقاله هدایت شده وپس از وزن شدن و مخلوط شدن با مقدار مناسبی آب وارد یک دستگاه اسیاب گلوله ای میشوند.

سنگ آهک به همراه آب توسط گلولههای موجود در دستگاه آسیاب خرد و نرم شده وبه صورت یک محلول یکنواخت در میآید. محصول آماده شده پس از خروج از اسیا مذکور به وسیله جدا کننده مارپیچی وارد سیکلونهای مخصوصی شده و پس از ته نشینی مواد ربز و سنگین در زیر سیکلون، شیر آهک که در قسمت بالایی قرار گرفته به درون تانکهای ذخیره منتقل شده و مواد زبر از زیر سیکلون مجدداً به آسیاهای گلولهای برگردانده میشود، تا به طور کامل خرد گردیده و دوباره به تانکهای ذخیره شیر آهک انتقال یابند.

در نهایت شیر آهک مذکور به قسمت تغلیظ فرستاده میشود. کوره آهک به صورت افقی بوده و شیب آن 3% است. حرکت کوره به صورت دورانی است و سنگ آهک از ابتدای آن وارد شده و به سمت انتهای آن هدایت میشود. طول کوره 74 متر و قطر ان 2.5 متر است حرارت کوره بین 750 تا 1000 درجه سانتیگراد است.

محصول تولید شده در انتهای کوره توسط 8 خنک کننده تابشی تا 170 درجه سانتیگراد خنک میشود. کوره دو جداره بوده که قسمتی از جداره آن بتون نسوز و مابقی آجر نسوز است. سوخت مصرفی کوره مازوت میباشد که قبل از مصرف توسط لولههای بخار موجود در اطراف تانک تا 100 درجه سانتیگراد گرم میشود. در ابتدای کوره یک دستگاه مشعل نصب شده که همراه با فنهای دمنده مازوت را به داخل کوره اسپری مینماید. در انتهای کوره نیز یک دستگاه فن مکنده و یک دستگاه فن دمنده قرار دارد.

فن مکنده گازها و گرد و غبار حاصل از عملیات پخت را به داخل فیلترهای کیسه ای انتقال داده و فن دمنده گرد و غبار داخل فیلترهای مذکور را به حوضچه ای هدایت نموده تا پس از مخلوط شدن با آب به صورت شیر آهک مورد مصرف در آمده و به وسیله پمپهای موجود به مخازن ذخیره شیر آهک انتقال یافته، تا در واحد تغلیظ جهت بالا بردن عیار مس مورد استفاده قرار گیرد.

کارخانه ذوب

قسمتهای اصلی کارخانه ذوب شامل انبار مس کنسانتره، سیستمهای آمادهسازی خوراک کارخانه، کورههای انعکاسی (ریورب)، دیگهای بخار، کورههای مبدل (کنورتور)، کورههای ریخته گری (آند) و چرخهای ریخته گری میباشد.

در این واحد خاک مس کنسانتره پس از اضافه نمودن سنگ آهک و سیلیس به نسبتهای برنامه ریزی شده و معین به عنوان خوراک وارد کورههای ریورب میشود.

کارخانه ذوب دارای دو کوره ریورب است که هر یک از آنها 700 تن ظرفیت دارند. طول هر کوره 33 متر و عرض آن 11 متر است. یک محصول کوره ها پس از ذوب مس مات میباشد، که عیار ان با اضافه نمودن مواد افزودنی نظیر شیر آهک 10 % افزایش پیدا کرده است.

حرارت کوره ها ریورب 1280 درجه سانی گراد است، که توسط 6 مشعل در ابتدا کوره تامین میشود. در حال حاضر سوخت اصلی مشعل ها را مازوت تشکیل میدهد، ولی در ابتدای راه اندازی کوره از گازوییل استفاده میشود و در ادامه کار مازوت جایگزین میشود.

محصول دیگر کورههای ریورب سرباره یا مواد زاید و باطله بوده که حدوا دارای 1% مس میباشد.

واحد حرارت بازیافتی

کورههای ریورب محصول سومی نیز دارند که همان حرارت بسیار زیادی است که در اثر فعل و انفعالات ناشی از احتراق تولید میشود.

این انرژی که قبل از خروج از دودکشهای کوره به قسمت توربینهای بخار انتقال یافته و از لا به لای لولههای بخار و آب عبور کرده و از این طریق بخار مورد نیاز توربینهای واحد نیروگاه حرارتی کارخانه تأمین میگردد.

نیروگاه مجموعاً دارای دو دستگاه توربین بخار است که هر یک از آن ها میتوانند ظرفیت اسمی 11 مگا وات ساعت را ارایه نماید.

سیستم گازهای متصاعد

با توجه به این که گرد و غبار و دود و حرارت حاصل از فعل و انفعالات کورههای انعکاسی پس از عبور از بین لولههای بخار، توربینهای نیروگاه حرارتی هنوز حاوی مقدار زیادی گرد و غبار و گازهای سمی میباشد، در نتیجه گازها و غبارات مذکور را را پس از توربینهای نیروگاه به منظور جمعآوری گرد و غبار به سمت 3 دستگاه الکتروفیلتر هدایت نموده و پس از جذب غبارات توسط این دستگاهها مقدار دود و گاز باقیمانده از طریق دودکش کوره، خارج میشود.

به غیر از کورههای انعکاسی، کورههای کنورتور نیز جهت غبارات و گازهای سمی، جداگانه به چنین سیستمی مجهز میباشد.

کورههای مبدل (کنورتر)

پس از ذوب مواد در کورههای انعکاسی، سرباره آن از طریق مجاری سرباره به پاتیل هایی به ظرفیت 17 متر مکعب هدایت و توسط ماشینهای خاصی در انباری به همین نام تخلیه میگردد.

پس از سرباره گیری، مس مذاب نیز که همان مس مات نام دارد و دارای مقداری اکسید آهن میباشد، جهت ادامه عملیات به کورههای کنورتر انتقال مییابد. در واحد ذوب 4 دستگاه کوره کنورتر نصب شده است.

در مرحله اول 3 پاتیل مس مات به همراه 7 تن سیلیس به داخل کوره کنورتر ریخته و سپس 3 پاتیل دیگر مس مات به آن اضافه شده و عملیات در کورهها ادامه مییابد. دراین مرحله سنگ سیلیس موجود در مواد مذاب باعث جذب مواد زاید شده و به دلیل سبکی روی مواد مذاب آمده و به شکل سرباره از کوره کنورتر خارج میشود. حرارت این کوره ها 1200 تا 1300 درجه سانتیگراد است. عیار محتوی در مس مات حدود 42 تا 45 در صد میباشد.

در کورههای کنورتر فعل و انفعالات اکسیداسیون و احیا، با دمیدن توسط 52 زنبورک که قطر هر کدام 5 سانتی متر میباشد، انجام شده است.

از آنجا که سرباره این کورهها حاوی مقادیر قابل توجهی مس میباشد، سرباره مجدداً به کورههای انعکاسی برگردانده میشود و مس جوشن دار (بلستر) آن که گوگرد خود را طی مراحل اکسیداسیون و احیا، از دست داده با درجه خلوص 96 تا 99 درصد به کورههای ریختهگری (آند) منتقل میشود.

کورههای ریختهگری

مس مذاب حاصل از کورههای کنورتور به منظور خلوص بیشتر بوسیله پاتیلهای 40 تنی از کورههای کنورتور به کوره ریخته گری (آند) انتقال مییابد.

در این مرحله مجدداًجهت ایجاد خلوص بیشتر در مس مذاب عملیات اکسیداسیون و احیا صورت میپذیرد، به این طریق که ابتدا با سوزاندن گوگرد باقی مانده در مس مذاب توسط اکسیژن، عملیات اکسیداسیون انجام گردیده و سپس عمل احیا توسط دمش گاز پروپان – بوتان توسط 4 زنبورک 5 سانتی متری بر روی مذاب انجام میشود.

در این مرحله با سوزاندن گاز پروپان در ماده مذاب، هیدروژن آن سوزانده شده و از محیط عمل خارج گردیده و کربن موجود نیز با اکسیژن اکسید مس ترکیب شده به صورت گاز دی اکسید کربن (CO2) خارج میشود و در نهایت مس با درجه خلوص 96/99 درصد به دست خواهد آمد.

حرارت کوره در حدود 1200 درجه سانتیگراد میباشد و مذاب به دست آمده که موسوم به مس آندی است توسط چرخ ریخته گری در قالبهای مخصوص ریخته شده و دراین مقطع که مس اولین شکل فیزیکی را به خود میگیرد. هر یک از قطعات قالب گیری شده در حدود 330 تا 340 کیلوگرم وزن دارد. این قطعات پس از طبقه بندی و آرایش بوسیله ماشین حمل آند به پالایشگاه حمل میشود.

پالایشگاه

این واحد شامل بخشهای مختلف ذیل میباشد:

- سالن الکترولیز (تانک هوس)

- کارخانه ریخته گری پیوسته

- کارخانه ریخته گری نیمه پیوسته

- واحد نیکل سولفات

- واحد استحصال فلزات گرانبها

سالن الکترولیز

این سالن دارای 24 بخش میباشد که در هر بخش 40 سلول قرار دارد. به این ترتیب سالن الکترولیز از مجموع 960 سلول تشکیل میشود، که 90 سلول برای آزمایشات، تهیه ورقهای اولیه و تصفیه مورد استفاده قرار میگیرد و از بقیه جهت تولید ورقهای ضخیم تجارتی کاتد استفاده میشود. ظرفیت این واحد 40 هزار قطعه مس آندی 330 تا 340 کیلو گرمی است.

قطعات مس آندی توسط ماشین حمل اند به پالایشگاه حمل شده و توسط جرثقیل سقفی در سلولهای الکترولیز حاوی الکترولیز جهت خالص سازی قرار داده میشود.

کاتالیزهای موجود در این حوضچه ها عبارتند از:

- مواد اصلی: اسید سولفوریک رقیق، سولفور مس، آب

- مواد کمکی: تیوره، چسب مخصوص و مگتوفلس

گرم کردن محلولهای محتوی سلول ها توسط 4 دستگاه بویلر موجود در کارخانه پالایشگاه انجام میشود. درداخل هر سلول ورقهای اولیه (کاتد) و قطعات مس قالب ریزی شده (آند) بطور متناوب و در کنار هم قرار میگیرند و محلول الکترولیت با درجه حرارت مناسب (61 درجه سانتیگراد) باعث میشود که یونهای مس از قطب مثبت اند وارد محلول الکترلیت شده و همزمان برروی ورقهای اولیه کاتد رسوب نماید.

حاصل این فعل و انفعالات، ورقه ضخیم کاتد به وزن تقریبی 100 تا 120 کیلو گرم میباشد. برای تولید هر ورق یک دوره 14 روزه صرف میشود، و در نتیجه از هر قطعه آند در دو مرحله (28 روز) دو ورق کاتد تولید میشود. لازم به ذکر است که به منظور تهیه کاتد اولیه در حوضچه هایی مشابه حوضچههای الکترولیز با استفاده از یک ورق تیتانیوم در مدت 24 ساعت لایه ای از مس خالص را روی ورق تیتانیوم نشانده وسپس آن را از روی ورقه تیتانیوم برداشته و به عنوان کاتد اولیه مورد استفاده قرار میدهند.

واحد نیکل سولفات

در این واحد از الکترلیت حاوی نیکل طی عملیات حرارتی و شیمیایی نیکل سولفات تجارتی با عیار 6/20 درصد نیکل تولید میگردد. این محصول در صنایعی نظیر آبکاری فلزات و تولید نیکل مورد استفاده قرار میگیرد.

کارخانه ریختهگری

با توجه به اینکه مس کاتدی 99/99 درصد که به شکل ورقهای 120 کیلوگرمی در سالن الکترولیز تولید شده و به همان صورت قابل استفاده در صنایع نمیباشد، در نتیجه در واحدهای ریختهگری پیوسته و نیمه پیوسته آن را در ابعاد مورد نظر که قابل مصرف در صنایع مختلف میباشد، در میآورند.

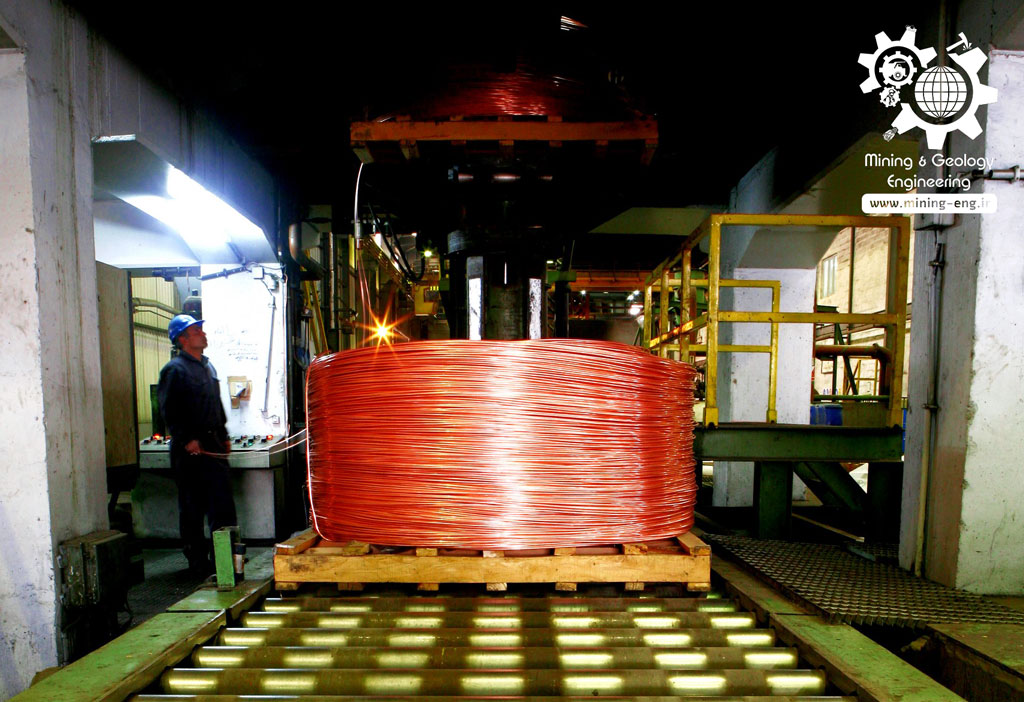

ریختهگری پیوسته

در واحد ریخته گری پیوسته ورقهای مس کاتدی که در واحد الکترولیز تولید میشود در کوره ای به نام اسارکو مجدداً ذوب میشود.

گرمای این کوره توسط گاز پروپان و بوتان تامین میشود. پس از ذوب مس کاتدی در کوره مذکور مواد مذاب به کوره هولدینگ انتقال پیدا میکند. پس از کوره هولدینگ (نگهدارنده) مواد مذاب طی 15 مرحله نورد شده و تبدیل به مفتول 8 میلیمتری میگردد.

مفتول تولید شده در انتها بوسیله آب الکل و آب صابون شسته شده و توسط واکسی مخصوص پوشش داده میشود تا در هوای آزاد اکسیده نشود.

محصول تولید شده نهایی بصورت کلافهای 4 تنی به کارخانههای کابلسازی جهت تولید انواع کابل و سیم ارسال میشود.

ریختهگری نیمه پیوسته

واحد ریختهگری نیمه پیوسته بطور کامل مشابه واحد ریختهگری پیوسته میباشد. این واحد دارای کوره ذوب جداگانه با سوخت گاز پروپان – بوتان میباشد.

در این واحد نیز مانند واحد پیوسته ورقهای کاتدی ابتدا داخل کوره ریخته شده و پس از ذوب کامل، مواد مذاب به صورت اسلب یا تختال به ابعاد 730 × 15.7 × 106.7 سانتیمتر به نام اسلب بزرگ و به ابعاد 730 × 12.7 × 66 سانتیمتر به نام اسلب کوچک و یا اینکه به شکل بیلت (شمش استوانهای) به قطر 25 سانتیمتر و طول 730 سانتیمتر از کوره خارج میشود.

محصول تولید شده میبایست ابتدا تبدیل به ورق شده تا در صنایع تولیدی استفاده گردد. در حال حاضر به دلیل کم بودن کارخانجات جنبی جهت تبدیل محصول تولید شده به صورت ورق قابل جذب در صنایع داخلی نبوده و به خارج از کشور صادر میشود. (البته مقداری از این محصول به کارخانجات جنبی داخلی مانند مس باهنر کرمان فرستاده میشود)

لازم به توضیح است که در صورت نیاز کارخانه میتوان پس از قطعه قطعه نمودن شمشهای فوق الذکر در قسمت ریختهگری پیوسته، بجای مس کاتدی، جهت شارژ کوره از آنها استفاده کرد.

سلام عکس با کیفیت از مجتمع مس سرچشمه و سد باطله مس سرچشمه می خوام