آشنایی با معدن مس قلعه زری

کانسار مس رگهای قلعه زری از ذخایر قابل توجه مس در ایران میباشد که علی رغم مقدار کم ذخیره به علت عیار بالای مس و نیز طلا و نقره از اهمیت خاصی برخوردار است و ذخیره مزبور از ادوار گذشته (زمان شدادیان) در منطقه قلعه زری شناخته شده و آثار حفاریهای قدیم در امتداد رگههای پرعیار آن قابل مشاهده میباشد

حفاریهای مزبور عمدتا در امتداد رگههای پرعیار است و این موضوع که در آن زمان حفارها چگونه پی به وجود این موضوع بردهاند جای سوال دارد، این حفاریها تا اعماق زیاد ادامه داشته بطوری که آثار حفاری آن زمان در اعماق بیش از ۱۰۰ متری نیز یافت شده است، علاوه بر آثار حفاری گذشته آثار خوب مس (سرباره) در جوار رگهها مشهود میباشد.

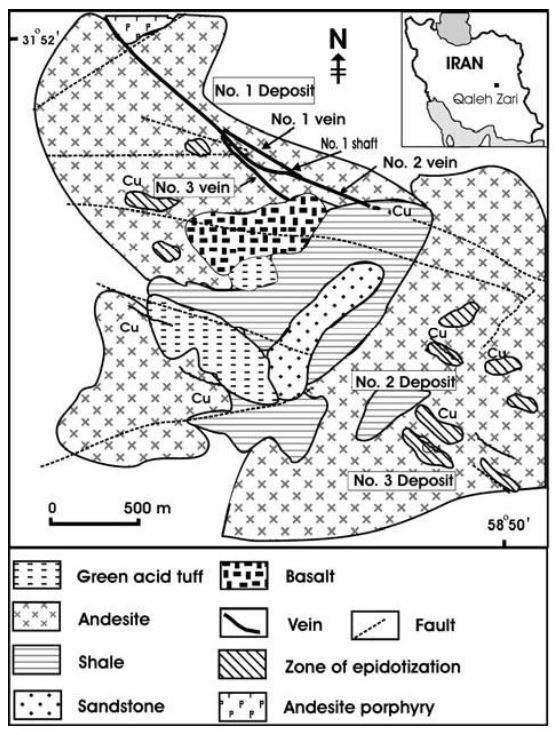

کانسار مس قلعه زری به صورت رگههای نسبتا ضخیم از کانههای مس میباشد و کانه اصلی مس، کالکوپیریت بوده و علاوه بر آن کانیهای پیرت، هماتیت، بورنیت، آزوریت، مالاکیت، لیمونیت، کالکوزیت و گریزولکانیز قابل مشاهده هستند.

عناصر اقتصادی مس موجود کانیها در درجه اول مس با عیار متوسط ۴% حداقل 0/44% و در درجه دوم طلا با ۴ گرم در تن و نقره با ۶۰۰ تا ۷۰۰ گرم در تن کنسانتره میباشد و ذخیره ثابت شده حدود ۱۰۰۰۰۰۰ تن ماده معدنی بوده و طبق محاسبات انجام شده ذخیره احتمالی معدن به حدود چند میلیون تن میرسد.

ساختار کانسار به صورت رگهای است که در امتداد شکستگیهای موجود در منطقه شکل گرفتهاند و با توجه به این نوع ساختار تشکیل کانسار با سنگ درونگیر بصورت ناگهانی میباشد، سنگهای در بر گیرنده کانسار توفهای آندزیتی با سن ائوسن- الیگوسن و تودههای گسترده معدن نیز از نوع آندزیت بازالتی هستند که آنها را با روش پتاسیم آرگون ۲ma+ 40/5 تخمین زدهاند.

فرآیند تشکیل کانسار را ماگماتیسم گرمابی میدانند که موجب جایگزینی کانههای مس در درزه و شکافها شده است ودگرسانی موجود در منطقه نسبتا محدود بوده و نوع سیلیسی را درون شکستگیها و نوع کالریت و اپیدوت را در سرتاسر ناحیه مشاهده میکنیم.

تاریخچه فعالیت کانسار و معدن

تاریخچه معدنکاری مس در ایران با توجه به اطلاعاتی که در کتاب کاپر (۱۹۹۹) ارائه شده است به هزاره نهم قبل از میلاد برمیگردد به طوری که تا این تاریخ آثاری از مس در گوشه و کنار ایران به دست آمده است با این وجود اطلاعاتی که در کتاب ما ایرانیان درباره این فلز به چشم میخورد قدمت آن در حدود ۴۰۰۰ الی ۶۰۰۰ سال پیش عنوان شده است.

عملیات اکتشاف معدن از سال ۱۳۴۸ توسط شرکت لوت آغاز واز مهر ماه ۱۳۵۱ توسط شرکت سهامی میناکان با مشارکت شرکتهای ژاپنی ادامه پیدا کرده است. در سال ۱۳۵۴ بهرهبرداری از معدن شامل استخراج معدن و کارخانه و کانه آرائی آغاز گردیده و تا سال ۱۳۷۰ با مشارکت شرکتهای ژاپنی ادامه داشته لیکن از تاریخ فوق سهام شرکت ژاپنی را شرکت ملی صنایع مس ایران خریداری و با مشارکت بنیاد شهید و شرکت میناکان تا کنون به کار خود ادامه داده است.

موقعیت جغرافیایی

معدن مس قلعه زری، در فاصله ۱۸۰ کیلومتری جنوب شهرستان بیرجند و حاشیه شمالی کویر لوت قرار دارد. مختصات جغرافیایی معدن عبارتند از “”۴۳،”۴۹،۳۱ عرض جغرافیایی و “”۱۵،”۵۵،۵۸ طول جغرافیایی میباشد.

برای رفتن به معدن مس قلعه زری از مرکز استان بیرجند، ابتدا به شهرستان خوسف در ۳۵ کیلومتری جنوب بیرجند رفته و از آنجا به سمت شرق منحرف شده و سپس در محل دوراهی ماژان به سمت حنوب (پس از گذشتن از روستاهای همند، سرچاه عماری، کریم آباد، علی آباد زارعین، صمد آباد، بصیران) به معدن مس قلعه زری میرویم. لازم به ذکر است که کل مسیر از بیرجند تا معدن آسفالته میباشد. البته راههای ارتباطی دیگری نیز وجود دارد که به دلیل آسفالت نبودن رفت و آمد در آنها بسیار مشکل است.

شرایط آب و هوایی

محدوده کانسار، منطقهای کویری و بیابانی در حاشیه کویر بزرگ لوت است که دارای آب و هوای گرم و خشک مناطق کویری با تابستانهای گرم و خشک و زمستانهای معتدل است. دمای هوا در زمستانها به ۱۰- و در تابستانها به بیش از ۴۰ درجه سانتیگراد میرسد. در این محدوده هیچ رودخانهای که دارای آب دایمی باشد وجود ندارد.

ارتفاع محل معدن از سطح دریا ۱۴۵۰ متر است. بلندترین نقطه ناحیه با ارتفاع ۲۸۹۸ متر قله شاه کوه و پست ترین نقطه آن ۱۲۰۹ متراز سطح دریا در بخشهای شرقی شاه کوه میباشد.

زمین شناسی محدوده کانسار

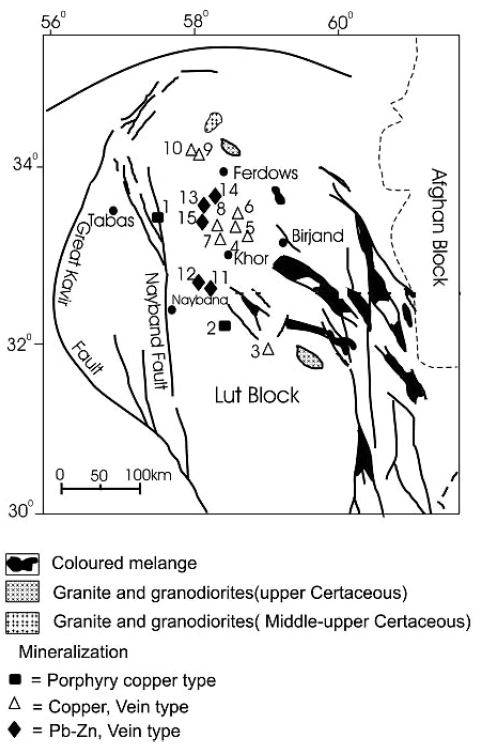

زمین شناسی نوار آتشفشانی –نفوذی شمال غرب ده سلم شامل ترادف ضخیمی از سنگهای آتشفشانی ائوسن است که با روند شمالی –جنوبی در حاشیه شمالی بلوک لوت به سوی شمال گسترش داشته و توسط تودههای گرانیتوئیدی الیگوسن قطع شدهاند.

محلولهای هیدروترمال حاصل از فعالیتهای این تودهها منجر به تشکیل کانیسازی مس همراه با طلا در سیستمهای شکستگی سنگهای آتشفشانی به صورت رگههای سیلیسی سولفیدی طلادار گردیده که بارزترین آن کانسار رگهای مس و طلادار قلعه زری است. رگه اصلی معدن دارای طول ۲۰۰۰ متر و ضخامت ۳ تا ۵ متر است که کانسنگ در حال بهرهبرداری آن در عمق ۳۰۰ متری دارای ۲% مس و حدود 0/5 گرم در تن طلا است. کنسانتره ۲۴% مس این کانسار دارای ۱۷ گرم در تن طلا میباشد.

این کانسار از شیل و ماسه سنگهای دانه ریز مربوط به ژوراسیک و سنگهای ولکانیک ائوس تشکیل یافته است. بطور کلی رگهها در اثر فشار شدید که در دو مرحله مختلف تشکیل شدهاند کانی سازی شدهاند، یک فشار قدیمیتر در جهت شمال غربی-جنوب شرقی که احتمالا در همان زمان تشکیل گرانیت شاه کوه بوقوع پیوسته و دیگری فشاری است که در جهت شرق-غرب بوقوع پیوسته و احتمالا در همان زمان ولکانیسم ائوسن اتفاق افتاده است.

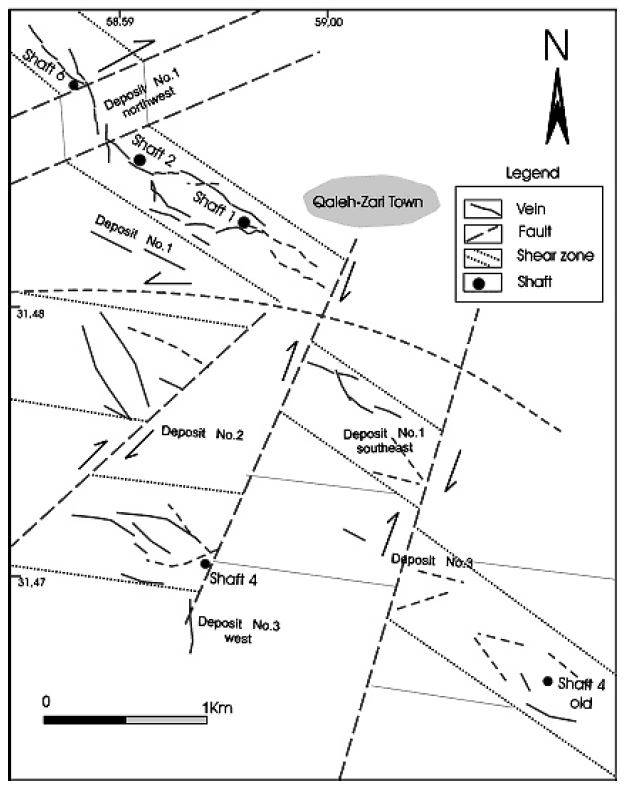

امتداد کلی رگهها، شمال غرب و جنوب شرق است البته در کانسار شماره ۳ امتداد رگهها شرقی-غربی میباشد. شیب رگهها حدود ۸۰ تا ۶۰ درجه بسمت شمال است. کانسار قلعه زری داری سه رگه ۱ و ۲ و ۳ میباشد که اصلیترین آن رگه شماره دو با طول تقریبی ۱۷۰۰ متر میباشد.

سنگ مادر شامل لاوهای آندزیتی تا لاوهای بازالتی و همچنین توف میباشد که آلتره شده اند (کلر تییزه اپیدوتیزه). مینرال اصلی مس در این کانسار کالکوپیرت میباشد که به همراه پیریت، آزرویت، مالاکیت، لیمونیت و کالکوزیت مشاهده میشود.

تعیین ذخیره

طبق محاسبات تعیین ذخیره معدن مس قلعه زری وهم چنین اکتشافات یه عمل آمده مشخص شده که از آغاز شروع به کار معدن تاکنون حدود 4/3 میلیون تن استخراج شده است ولی هنوز کارهای اکتشافی در مورد این کانسار ادامه دارد و گفته میشود که حدود یک میلیون تن دیگر ذخیره خواهد داشت.

روش استخراج معدن

با توجه به اینکه کانسار مس قلعه زری بصورت رگه ای با شیب تقریبا قائم میباشد استخراج آن به صورت زیرزمینی و از دسته روشهای خودنگهدار و روش انبارهای میباشد. گشایش اصلی معدن توسط چاه و در یک مورد بصورت گزنگ (چاه مایل) میباشد، تهویه چاههای معدن به کمک هواکشهای قوی و به صورت مکشی میباشد.

ویژگیهای انسانی، معیشتی و امکانات زیربنایی

مجتمع مسکونی کارکنان معدن که توسط خود شرکت بنا نهاده شده است و در حال حاضر به روستای قلعه زری معروف است. در مجاورت معدن قرار داشته و نزدیکترین مرکز جمعیتی به محدوده کانساراست که با داشتن بیش از ۴۵۰ واحد مسکونی و حدود ۳۰۰۰ نفرجمعیت بزرگترین مجموعه انسانی در منطقه میباشد. اهالی قلعه زری که اغلب از روستاهای اطراف کانسار به این منطقه کوچ کردهاند از کارکنان معدن میباشند

فرآیند فرآوری مس در کارخانه فرآوری معدن مس قلعه زری

کارخانه کانه آرایی معدن مس قلعه زری به منظور تغلیظ سنگ معدن مس در سال 1354 احداث گردیده و ظرفیت اسمی کارخانه 450 تن در روز میباشد.

مراحل اصلی تغلیظ در کارخانه کانه آرایی معدن مس قلعه زری شامل سه قسمت عمده به صورت زیر میباشد:

-

خردایش و دانه بندی

در این قسمت از دو دستگاه سنگ شکن فکی اولیه و ثانویه، سنگ شکن مخروطی و تعدادی سرند ارتعاشی استفاده میگردد. ماده معدنی استخراج شده به انبار دپوی سنگ که در ورودی سنگ شکن اولیه قرار گرفته منتقل میشود و سپس بر روی یک سرند ثابت با منافذی به ابعاد 80 میلیمتر به داخل سنگ شکن فکی اولیه منتقل و پس از خرد شدن با مواد منتقل شده از زیر سرند ثابت مخلوط و توسط نوار نقاله حمل و روی انبار مواد دانه درشت که ورودی سنگ شکن ثانویه میباشد تخلیه میگردد.

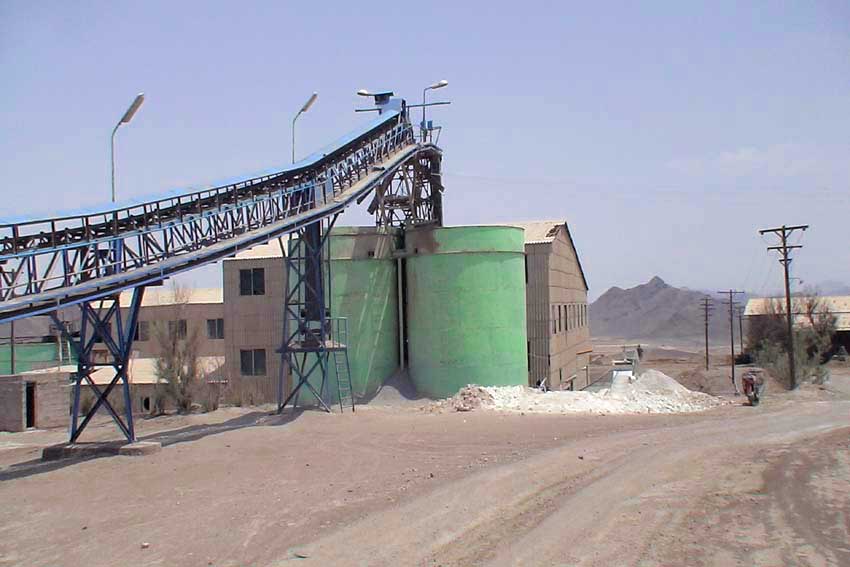

نمایی از stock pile مرحله اول و دپارتمان سنگ شکن فکی مرحله اول

دو عدد خوراک دهنده ژیراتوری کار خوراک دهی به نوارنقاله (که سنگ را بر روی یک دستگاه سرند ارتعاشی دو طبقه انتقال میدهد) را انجام میدهند.

نمایی از نوارنقاله حمل مواد خرد شده از سنگشکن یک و stock pile مرحله دوم (شامل دو عدد فیدر ژیراتوری)

روزنههای سرند فوقانی 55 میلیمتر و سرند زیرین 25 میلیمتر میباشد. مواد ریزتر از سرند زیرین (کمتر از 25 میلیمتر) توسط نوارنقاله به 2 عدد مخزن (250 تنی) ذخیره خاک روزانه کارخانه منتقل میشوند و موادی که بر روی سرند فوقانی (درشت تر از 55 میلیمتر) باقی میماند به سنگشکن فکی ثانویه منتقل و پس از خردشدن به روی نوار نقاله ریخته میشوند. ذرات بین دو طبقه (25 تا 55 میلیمتر) هم به روی همین نوارنقاله منتقل و به همراه مواد خروجی از سنگشکن فکی ثانویه به سنگشکن مخروطی (مرحله سوم) منتقل میشوند.

دهانه خروجی سنگ شکن مخروطی 25 میلیمتر بوده و مواد پس از از خرد شدن توسط نوارنقاله به روی یک دستگاه سرند ارتعاشی با ابعاد روزنههای 25 میلیمتری منتقل و ذرات ریزتر از 25 میلیمتر به دو عدد مخزن ذخیره کارخانه منتقل میشوند. ذرات درشت تر از 25 میلیمتر دوباره به سنگشکن مخروطی حمل میگردند، در حقیقت یک سیستم بسته خردایش ایجاد شده تا سنگ به ابعاد مورد نظر یعنی ریزتر از 25 میلیمتر (خوراک ورودی به کارخانه) برسد.

قابل ذکر است که عمل خردایش به دلیل ظرفیت بالای 80 تن در ساعت، فقط در یک شیفت کاری انجام و خوراک روزانه را در 2 سیلوی خاک ورودی کارخانه ذخیره میکند.

-

آسیا کنی و دانهبندی

همانطور که در مرحله قبل گفته شد خوراک ورودی به کارخانه با ابعاد کمتر از 25 میلیمتر پس از چند مرحله سنگ شکنی به دو عدد مخزن ذخیره خوراک روزانه کارخانه منتقل میشود.

در این مرحله مواد ریزتر از 25 میلیمتر درون سیلوها توسط دو دستگاه فیدر نواری به ظرفیت حدود 18 تن در ساعت به روی نوارنقاله ریخته و به درون آسیا میلهای کارخانه هدایت میشوند.

نمایی از آسیا میلهای کارخانه

روش آسیاکنی به طریقه تر بوده و به همین دلیل در ورودی آسیا میلهای آب اضافه میشود. در این آسیا پالپ شامل 60 درصد وزنی جامد بوده و تا ابعاد مورد نظر (کمتر از 2 میلیمتر) خردایش صورت میگیرد. خروجی آسیا میلهای توسط یک ناو به یک دستگاه مارپیچ منتقل میشود.

نمایی کلاسیفایر مارپیچی

مارپیچ ذرات کمتر از 1 میلیمتر را از ذرات درشت تر جدا میکند. ذرات ریز که در واقع سرریز مارپیچ میباشد به مخزن پمپ سیکلون منتقل و ته ریز به آسیا گلولهای منتقل و در این آسیا پالپ شامل 70 درصد وزنی جامد به زیر 150 میکرون خرد میشود.

خروجی آسیا گلولهای نیز به مخزن پمپ سیکلون منتقل و به همراه سرریز مارپیچ به سیکلون پمپ میشوند. سیکلون نیز یک وسیله دانهبندی بسیار کلیدی در کارخانه بوده که در آن ذرات ریزتر از 100 میکرون (درجه آزادی) به سرریز منتقل و با درصد جامد 30%، خوراک فلوتاسیون کارخانه را تامین میکند ذرات درشت نیز از طریق ته ریز سیکلون به آسیا گلولهای وارد تا به ابعاد مورد نظر خرد شود و در واقع آسیا گلولهای با سیکلون در یک مدار بسته قرار دارد تا خوراک فلوتاسیون کارخانه با دانه بندی معین تامین شود.

نمای کلی از بخش آسیاکنی شامل آسیاهای گلولهای و میلهای

-

تغلیظ (فلوتاسیون و آبگیری)

در این مرحله برای جداسازی کانیهای حاوی مس از باطله از مواد شیمیایی استفاده میشود، به این ترتیب که سرریز سیکلون با درصد جامد 30% و pH 8.5 تا 9 وارد تانک آماده ساز کارخانه شده و همزمان کلکتور و کف ساز به داخل تانک افزوده میشوند.

کلکتور (اگزنتات پتاسیم) در واقع روی سطح ذرات سولفیدی مس جذب شده و تشکیل لایهای آبران را میدهد. پس از آنکه پالپ و مواد شیمیایی کاملا هم زده شد به طوری که سطح دانهها کاملا از مواد شیمیایی پوشیده گردید، وارد سلولهای فلوتاسیون میگردد.

پالپ مخلوط با مواد شیمیایی وارد اولین مرحله فلوتاسیون (رافر) شده و در اثر دمش هوا در سلولهای فلوتاسیون و اضافه کردن کف ساز (MIBC) حبابهای پایداری از هوا تشکیل میشود و ذرات سولفیدی مس آبران شده توسط کلکتور به سطح سلول منتقل و سر ریز میشوند که برای بالا بردن عیار به سلولهای کلینر اولیه منتقل میشود.

باطله مرحله اول (رافر) به سلولهای رمقگیر اولیه منتقل و با اضافه کردن مواد شیمیایی، مقداری مس نیز در این مرحله سرریز و برای بالا بردن عیار به سلولهای کلینر ثانویه منتقل و سرریز این قسمت نیز برای شستشوی بیشتر به سلولهای ری کلینر منتقل میشوند. باطله مرحله رمقگیر اولیه برای رمقگیری بیشتر به سلولهای رمقگیر ثانویه منتقل و در این مرحله نیز با افزودن مواد شیمیایی، سرریز این قسمت نیز به سلولهای رمقگیر اولیه منتقل میگردد.

نمایی از بخش فلوتاسیون

باطله مرحله رمقگیر ثانویه باطله نهایی کارخانه میباشد که به سد باطله حمل و سرریز سلولهای کلینر اولیه و ریکلینر با عیار 16% و درصد جامد حدود 5%، کنسانتره نهایی است که برای آبگیری به تیکنر کنسانتره منتقل شده و ته ریز تیکنر با درصد جامد 70% برای کاهش رطوبت به حدود 10 تا 15 درصد به فیلتر استوانهای گردان (خلا) منتقل و آب سرریز شده از تیکنر برای استفاده مجدد در سیستم کارخانه به تانک آب ذخیره کارخانه پمپ میگردد.

نمایی از فیلتر استوانهای گردان (از نوع خلا)

پس از انجام سه مرحله فوق محصول نهایی معدن که کنسانتره مس میباشد برای فروش به مجتمع مس سرچشمه ارسال میگردد و مراحل ذوب و پالایش در آن مجتمع صورت میپذیرد.

گزارش مختصری از داخل معدن قلعه زری

مشاهدات صورت گرفته از معدن در عمق 100 متری به شرح زیر است:

- برای قطع رگه مس و استخراج آن از تونل اصلی که به صورت مورب به داخل زمین فرو میرود تونلهای افقی خارج میشود که مسیر این تونلها رگه را قطع میکند.

- کانیهای مشاهده شده در دیواره تونل افقی شامل ترکیبات کربنات مس میباشد که این ترکیبات در واقع کانیهای اکسیدی این معدن میباشند.

- ترکیب و نام غالب کانیهای فوق الذکر مالاکیت میباشد.

- ترکیبات کربنات مس نمیتواند ماده استخراجی این معدن باشد زیرا طراحی کارخانه تغلیظ مس قلعه زری بگونهای است که مس را از کانیهای سولفیدی جدا میکند نه اکسیدی

- گسلهایی در طول دیواره معدن موجود است که کانیسازی در داخل فضاهای خالی این معدن که بر اثر حرکت گسل ایجاد شده است صورت میگیرد.

- کانیهای قابل استخراج این معدن از تیپ سولفوری و کانی کالکوپیریت میباشند.

- با توجه به زمینه سبز رنگی که حاشیه دیوارها از خود نشان میدهند میتوان گفت که در این محدوده التراسیون از نوع کلریتی و گاها اپیدوتی یافت میشود.

- گسل موجود در معدن تا اعماق پایین (عمق بیش از 205 متر ) نیز امتداد مییابد.

- کارگران این معدن در دو شیفت کار میکنند و در عرض یک ماه بین 15-12 متر در داخل زمین پیش رفته و ماده استخراجی معدن را از دل کوه بیرون میکشند.

- معمولا برای استخراج هر تونل 3-2 نفر در آنجا کار میکنند.