عملیات و روش های پر کردن کارگاه استخراج معادن زیرزمینی

روشهای متعددی در اختیار فن استخراج پر شونده قرار گرفته که هر یک از استاندارد بخصوصی در استخراج و پر کردن برخوردار میباشد. معمولی ترین شیوههای ترکیبی پر شوند عبارتند از:

- انبارهای پر شونده

- اتاق و پایهای پر شونده

- جبهه کار بلند پر شونده

- چال – عمیق پر شونده

- برش سقف پر شونده

- چال – آتش پر شونده

- طبقه فرعی پر شونده

بدیهی است، چنانچه با اصول استخراج هر یک از شیوههای فوق آشنایی وجود داشته باشد و مطالب قبلی که شرحی از هر یک را در بر دارد مطالعه شود، با ادغام عملیات پر کردن و درک اصول و کاربرد آنها میتوان به مفهوم و کاربرد هر یک از شیوههای فوق آگاهی یافت.آنچه که در بسط این بحث مورد نیاز است اطلاعاتی در مورد پر کردن این نوع کارگاه هاست که در مجموع در خصوص هر یک سخن گفته شد.

ضرایب اساسی در اقتصاد و اصول پر کردن عبارتند از:

حجم، طبیعت و هزینه عملیات پروژه. حجم تقریبی باطله که به جایی یک تن سنگ استخراج شده در کارگاه میبایست جایگزین شود 0/6 تن (بر حسب معیار وزنی) میباشد. یعنی وقتی حجمی از توده سنگ بکر تخلیه شود، مواد خرد شدهای که آن حجم را پر نماید حدود 0/4 حجمی کمتر خواهد بود.

حجم متوسط یک سنگ معدن قبل از استخراج بر حسب وزنی آن (چگالی) حدود 0/3 تا 0/35 متر مکعب در هر تن کمتر میباشد، درحالی که اغلب مواد باطله پر کننده به طور متوسط دارای چگالی 0/5 تا 0/56 متر مکعب در هر تن میباشند.

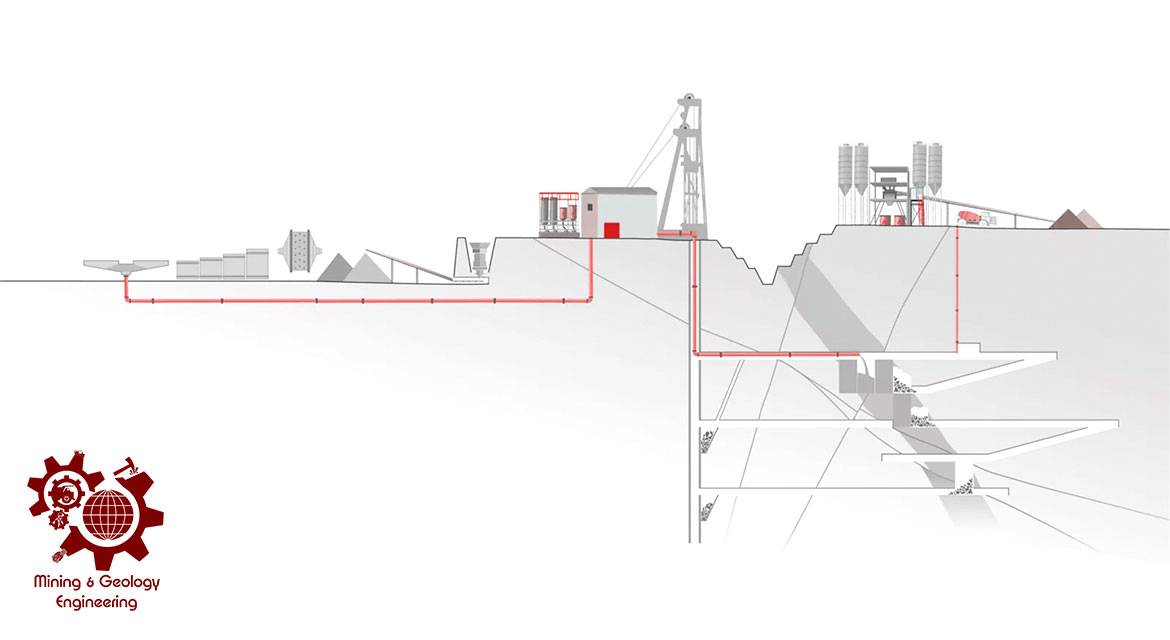

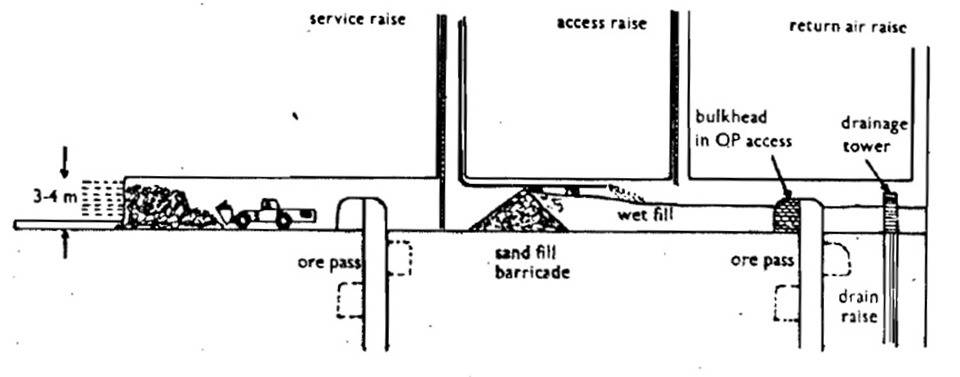

تورم حجمی در باطلهها صرفاً به واسطه وجود منافذ و فضاهای خالی بین ذرات مواد میباشد. هیچ گونه قاعده دقیقی برای رساندن چگالی پر کننده به چگالی سنگ معدن توسط عمل فشردن وجود ندارد و عملی نخواهد بود. اما در فنون جدید پر کردن هیدرولیکی بر اثر شدت فشار روی پر شوندهها چگالی آن به چگالی اولیه سنگ معدن نزدیکتر میشود، شکل(1).

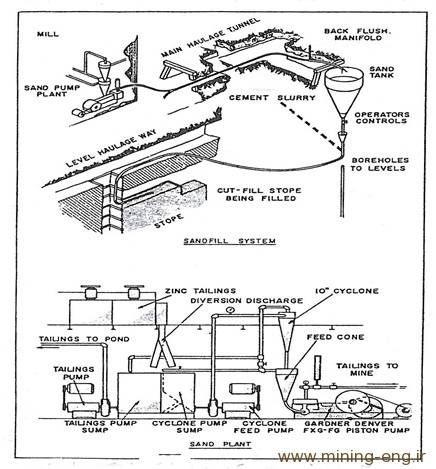

شکل (1)- عملیات پر کردن کارگاه های استخراج بوسیله فن هیدرولیک

روشهای معمولی و مواد پر کننده در کارگاههای پر شونده به قرار زیر میباشند:

- باطله یا دور ریزهای معدن (سنگ باطله).

- مواد پر کننده از سطح زمین (سنگ یا خاک و شن بیابانی).

- دور ریزها یا (تیلینگ) از کارخانجات تغلیظ.

یکی از موارد پر هزینه در امر پر کردن،مخارج حمل باطلهها به کارگاه پر شونده میباشد از این رو، باطله معدن یا سنگ استخراج شده باطله ارزان ترین منبع در تهیه مواد پر شونده به حساب میآید، زیرا باطله حدوداً در محل و نزدیک کارگاهی وجود دارد که بایستی پر شود.

این مواد حاصل سنگهای باطله است که در اثر کارهای پیشروی و آماده سازی و اکتشافی به دست میآیند، اما حجم این منبع باطله برای پرکردن یک کارگاه استخراج معمولی کفایت نمیکند و ناچاراً با مواد جنبی دیگر ادغام خواهند شد.

وقتی که حجم باطله جنبی برای مکفی نمودن پر شوندهها زیاد نباشد میتوان دیوارها و یا کمرهای محکم کارگاه را که در ناحیه باطله واقعاند استخراج نمود و در محل خواسته شده پر کرد. و گاهی نیز سنگهای باطله از حفر تونل یا دویل در کمرها (نواحی باطله) به عنوان منبع مواد کمکی پر کننده به حساب میآیند شکل (1) گاهی اوقات برای تهیه سنگ باطله در حجم زیاد، به استخراج آن در یک کارگاه سنگ باطله با شیوه دیگر اقدام میگردد.

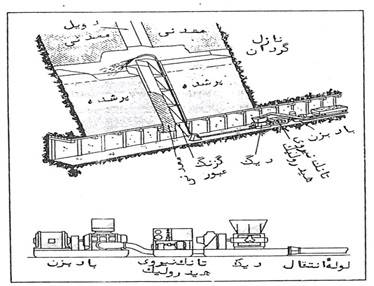

استخراج کمر بالای کارگاه (ناحیه باطله) دارای مزیت نزدیکی در محل و استفاده از جاذبه در تخلیه مستقیم به ناحیه پر شونده میباشد. خاکهای بیابانی که منبع دیگری برای تهیه مواد باطله میباشد و به دو صورت به داخل کارگاه وارد میگردد، یکی خشک و دیگری به صورت مخلوط با آب برای پر کردن هیدرولیکی، شکل (2) از سامانه عملیات پر کردن هیدرولیکی را نشان داده است.

شکل (2)- روش پر کردن “بک فیل”برای حفاظت از فرونشینی سقف کارگاه

سنگ یا خاک بیابان که به طور خشک به داخل کارگاه های پر شونده وارد می شوند،توسط کامیون،نوار نقاله،قطار و غیره به دویل خاکریز که اغلب به سطح زمین راه دارند حمل و مستقیم به کف کارگاه سقوط می کنند.

این عمل در یک معدن با کارگاههای پر شونده تا عمق 1600 متر عملی شده است. در روشهای سقوط جاذبهای در پر کنندهها به کارهای نسبتاً کمتری نیاز میباشد، ولی از طرفی عمل پر شدن صحیح صورت نمیگیرد، و دیوارها و کمر و سقف این نوع کارگاهها گاهی فرو میریزد و عمل فروریزی این مناطق در اثر محکم و جزم نشدن باطله با سطوح تماس میباشد.

در بعضی کارگاهها با روشهای بخصوص شان، مواد پر کننده معمولاً در گوشهای از کارگاه واریز میشوند و توسط ابزار مکانیکی به تمام قسمتهای کارگاه پخش میشوند. در بعضی از قسمتهای حساس در حال پر شدن، احتمالاً به فشردن و جابجا کردن مواد باطله برای دستیابی به عمل مفید تر نیاز خواهد بود.

از قطعات درشت باطله برای مسدود نمودن دهانههای نفوذی به کارگاه استفاده میشود و این تکههای درشت توسط زنجیر، توری و سیم در قسمتهای باز جاسازی میشود. دهانهها از قسمتهای بیرون گاهی توسط آجر و گچ یا بتون تیغه میشود تا هیچ گونه نشت هوا یا آب ایجاد نشود.

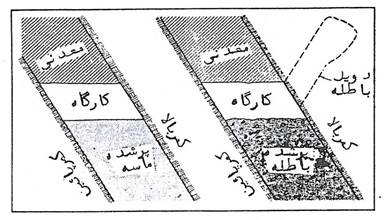

یک انتخاب عمومی و رایج در تهیه مواد پر کننده استفاده از باطله کارخانجات تغلیظ میباشد که اغلب در نزدیکی معدن قرار دارند. شکل (3) نمایی از سامانه پر کننده نشان داده شده است، در بیشتر معادن در حدود 5 درصد از باطله کارخانه به عنوان پر کننده مناسب قابل بازیابی خواهد بود.باطله رده بندی شده (از نظر محتویات) به وسیله خط لوله و پمپهای مخصوص به صورت دو نمایی به داخل معدن منتقل میشود که این باطلهها گاهی توسط اضافات دیگری برای بهبود در تقویت و تحکیم محل پر شده استفاده میشوند.

شکل (3) – فرآیند طرح پرکردن معدن توسط ماسه و ریگ در روش کندوآکند

شکل (3) – فرآیند طرح پرکردن معدن توسط ماسه و ریگ در روش کندوآکند

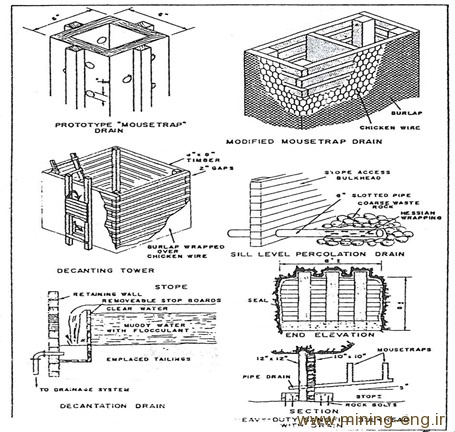

کارگاههایی که توسط روش هیدرولیکی پر میشوند، لازم است که تمام محورها، دهانهها و منافذ موجود پیرامون محلهای پر شونده مسدود گردد. این دهانهها که مسدود میشوند در پشت آنها باطله با فشار قرار میگیرد که ضرورتاً بایستی بطور محکم مقاومت بیشتر یا دست کم مساوی با آن فشار در محل های انسداد را تأمین کنند.

به این منظور کانکریت ضخیم و یا چوب بندی قوی با پشت بندی آب بندی شده در حفرهها و دهانههای تأسیس میشود. برای تخلیه مایعات در قعر کارگاههای پر شده، در محلهای تیغه شده در قسمت پایین لوله و شیر تخلیه نصب میشود که بتوان مایعات (آب و اسیدهای مخلوط در باطله کارخانه) را بتدریج تخلیه نمود.

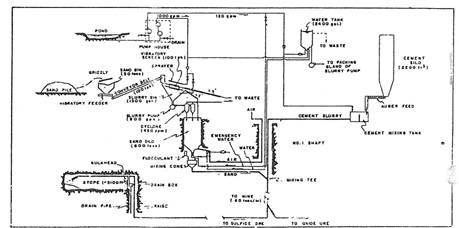

نمونهای از طرحهای انسداد منافذ کارگاه و تخلیه مایعات از کارگاه پر شونده به طور شماتیک در شک (4) نشان داده شده است. دویلهای قفس چوبی (کریب) که قرار باشد از میان کارگاههای پر شونده هیدرولیکی بگذرند بایستی توسط مواد آب بندی کننده مثل کنف، ایزوگام و شبیه به آن، دورپیچی شود و روی آن را معمولاً با برزنت میپوشانند.

برای محکم کاری روی برزنت هم وایر پیچیده میشود تا از در رفتگی و ایجاد لبه و منفذ جلوگیری شود. نوارهای تفلن و قیرگونی هم میتوانند در آب بندی کردن دویلهای قفس چوبی مفید واقع شوند. چنان چه عملیات آب بندی و پوشش در سطوح خارجی این دویلها صحیح صورت نگیرد، آب مخلوط از باطله پر کننده باعث نفوذ در دویلها شده و فعالیت و رفت و آمد از آن معبر را خطرناک و مشکل میسازد.

سایر قسمتهای دیگر که جریان مایعات باطله بتوانند از آنها عبور و نفوذ نماید توسط درزگیرها (مثل تکه های چوب، سمنت، کنف و شبیه آنها) مسدود خواهند شد.خاک اره نجاری، پوشال و نی برای مسدود کردن محلهای درز دار قابل استفاده میباشند و هنگامی که مواد پر کننده هیدرولیکی به داخل کارگاه وارد میشود.

میتوان توأماً مقدار مناسبی از مواد فوق را اضافه نمود. سنگربندی وتل توسط شن و ماسه در برخی از کارگاههای بزرگ عمومیت دارد. مخلوط پر شونده هیدرولیک در پشت این تلها به صورت سد وارد میشود و ارتفاع خواسته شده در محل پر شده تأمین میشود.

کارگاهها توسط عمل تراوشی و یا تخلیه تدریجی آب کشی میشوند. گاهی هر دو عمل با هم انجام میشود. با اجزای عمل تراوش یک لوله قطور (به ضخامت حدود 15 سانتیمتر) عایق بندی شده به وسیله کنف و یا گالوانیزه در کف کارگاه و در محل باطلهریزی درشت، جایی که مایعات در آنجا نفوذ پذیرند، نصب میشوند.

این لوله به طور دائم در زیر قسمت پر شده میماند و تا زمانی که آب و مایعات دیگر بتوانند به آنجا نفوذ کنند. عمل تخلیه آب از طریق آن لوله میسر خواهد بود. لولههای تراوشی میتوانند در محلهای دلخواه و در ارتفاعات خواسته شده کارگاه نصب شوند.

شکل (4)- سامانه پر کردن هیدرولیکی با مواد ماسه ای

در انتخاب محل نصب لولههای تخلیه آب معمولاً به مرکزیت تجمع آب دقت میشود. لولهها میتوانند از هر نوع فلزی، سیمانی و یا به وسیله کانالهای چوبی بدون درز انتخاب شوند. ادامه لولهها به خارج از قسمت تمرکز آب مهم نیست که چه نوعی باشد. در انتخاب جنس و نوع لولهها بایستی مقاومت آن را با طبیعت و جنس مایع تخلیه شونده تطبیق نمود (شکل 5).

عمل تخلیه تدریجی آب توسط نصب دکلهای تخلیه کن در کارگاه ها انجام میگیرد. جعبههای تخلیه مایعات کارگاه نیز در دیوار کارگاه نصب میشود. شکل (5) به این روش نیز اشاره داشته است. با رسوب جامدات در مخلوط باطله و ظهور مایع روی سطح قسمتهای پر شده، تختههای توقف به طور ترتیبی خاصی از روی جعبهها بر کنار میشوند و آب را به داخل سامانه آبکشی معدن پخش مینمایند. در کارگاههای پر شونده بزرگ روش مزبور مطلوب جلوه میکند.

شکل (5) – مسیرهای تخلیه مایعات در سامانه پرکردن “بک فیل”

در چنین سامانهای افراد پس از 2 تا 24 ساعت (بسته به طبیعت عمل و محل) میتوانند از روس سطح قسمتهای پر شده رفت و آمد نمایند. همچنین تجهیزات سنگین و ماشین های بزرگ میتوانند روی سطح پر شده بعد از 2 تا 4 روز حرکت نمایند.سرعت سفت شدن کف کارگاه (روی سطح پر شده) به ماهیت مواد پر شونده، سرعت در آب کشی و تخلیه مایعات و نوع مخلوط های سفت کننده بستگی دارد.

به منظور بهینهسازی روش پر کردن، تعیین هدف اصلی از پر کردن ضروری است. هدف تعیین شده، خواص مورد نیاز برای مواد پرکننده را تعیین میکند. خواص اصلی مواد پرکننده به سه دسته هیدرولیکی، مکانیکی و زیست محیطی تقسیمبندی میشوند که بسته به هدف از پر کردن، این خواص تغییر میکنند. همچنین ممکن است بعضی از خواص مواد پرکننده بر اساس شرایط معدن و یا محیط تحمیل شوند. ویژگیهای مواد پرکننده شامل موارد زیر است:

الف- پارامترهای مبنایی مواد پرکننده

- نوع پر کردن

- محل تامین مصالح

- آهنگ تولید

- پتانسیل تولید مواد

- وزن مخصوص

ب- تعیین ویژگیهای اجزای اصلی مواد پرکننده (آب، مواد چسباننده و مصالح سنگی) شامل موارد زیر است:

- تعیین اجزای مواد

- تعیین درصد هر یک از مواد در ترکیب

- دانه بندی

- ویژگیهای فیزیکی و مکانیکی

- وزن مخصوص

- مقاومت فشاری تک محوره

- مدول الاستیسیته

- زاویه اصطکاک داخلی

- ضریب پواسن

- درصد پوکی

- ضریب جمع شدگی (انقباض)

- نفوذ پذیری

- چسبندگی

- گرانروی سیال

- گازهای منتشر شده

- قابلیت خودسوزی

- قابلیت جریان یافتن

روش اجرای پر کردن

فرآیند اجرای پر کردن شامل یک سری فعالیتهای مکانیکی به منظور آمادهسازی مواد اولیه برای پر کردن است. در اجرای پر کردن باید موارد زیر در نظر گرفته شود:

الف- فرآیند آمادهسازی مواد پرکننده

- آمادهسازی باطلههای کانهآرایی

- آمادهسازی شن و ماسه طبیعی

- آمادهسازی مواد باطله

ب- روش حمل و نقل مواد پرکننده

- حمل هیدرولیکی

- حمل با کمک هوای فشرده

- حمل با کمک نوارنقاله

- حمل به وسیله کامیون

پ- جایگذاری مواد پرکننده

- زهکشی توده پرکننده

- جایگذاری توده پرکننده

- افزایش وزن مخصوص مواد پرکننده

- پایش پر کردن

منظور از فرآیند حمل، انتقال تودههای پرکننده از سطح زمین به محل کارگاه استخراج است. انتخاب روش حمل مناسب برای هر معدن به عوامل زیر بستگی دارد:

- آهنگ استخراج موادمعدنی و به تبع آن آهنگ جایگذاری مورد نیاز تودههای پرکننده

- ابعاد کارگاههای استخراج و تونلهای دسترسی

- سطح مکانیزاسیون معدن

- شرایط کاری خاص معدن مانند تامین تجهیزات و لوازم یدکی، امکانات زیربنایی مثل آب و برق و نظایر آنها

روشهای حمل مواد پرکننده تا محل

مهمترین روشهای حمل مواد شامل دستی، به روش گرانشی، با استفاده از هوای فشرده، به وسیله پمپ و به وسیله ماشین آلات است.

– حمل دستی

در معادن کوچک و با تولید بسیار پایین، سرمایهگذاری برای خرید تجهیزات پر کردن (ساخت، حمل و جایگذاری) اقتصادی نیست. از این رو سعی میشود از حداقل امکانات برای انتقال مصالح پرکننده به داخل فضاهای زیرزمینی استفاده کرد. معمولا در این موارد استفاده از روشهای مختلف پر کردن نیز مرسوم نیست و تنها از روش پر کردن خشک استفاده میشود و عمدتا مصالح حاصل از پیشروی تونلها به وسیله کارگران با استفاده از واگنهای معدنی یا فرغون و مانند آن به محل کارگاه استخراج، حمل میشود.

– حمل به روش ثقلی

استفاده از نیروی ثقل برای انتقال مصالح، یکی از مهمترین روشهای حمل تودههای پرکننده به ویژه پر کردن خمیری است. مهمترین مزیت این روش، حذف سیستم پمپاژ و هزینههای آن است. محدودیتهای موجود در معادن مهمترین عامل عملی نشدن چنین روشی است. در روش ثقلی، مصالح با استفاده از گمانههای حفر شده یا خطوط لولهای که برای این کار تعبیه شدهاند، به داخل فضاهای زیرزمینی منتقل میشود.

- الف- گمانهها: در صورتی که از گمانهها برای انتقال مصالح استفاده شود، حفر حداقل دو گمانه برای این منظور الزامی است. یکی از این گمانهها نقش جایگزین دارد و در شرایطی که گمانه اول مسدود شود، مورد استفاده قرار میگیرد. قطر گمانهها به نوع و روش پر کردن بستگی دارد. در پر کردنهای هیدرولیکی و یا پر کردن خمیری، قطر این گمانهها با آهنگ جریان این تودهها ارتباط مستقیم دارد و بین 150 تا 250 میلیمتر تغییر میکند.

در این حالت، اگر گمانه در بخشهایی با زمین نرم برخورد کند، استفاده از لولههای جداری الزامی است و در صورتی که در زمان حفاری در تمام طول گمانه، ریزشهایی ثبت شود باید طول کلی گمانه لولهگذاری شود. در انتهای گمانهها باید فضایی تحت عنوان بونکر احداث کرد تا هم از شدت ضربه حاصل از انتقال ثقلی مواد کاسته شود و هم از محل یاد شده و با استفاده از وسایل حمل و نقل مناسب مانند لودر، واگن، نوارنقاله و نظایر آنها) مصالح پرکننده در یک تراز خاص انتقال یابند.

- ب- لولهها: استفاده از لولهها، رایجترین روش انتقال تودههای پرکننده به داخل فضاهای زیرزمینی است. مشابه گمانهها، قطر لولهها به آهنگ جریان و سیالیت تودههای پرکننده بستگی دارد. برای آهنگ انتقال 150 تن در ساعت و توده پرکننده با اسلامپ 175 میلیمتر (پر کردن خمیری یا پر کردن هیدرولیکی) قطر خطوط لوله در حد 150 میلیمتر مناسب است و اگر آهنگ جایگذاری به 200 تن در ساعت برسد، قطر خطوط لوله باید حداقل 200 میلیمتر باشد.

– حمل با استفاده از هوای فشرده

در این روش مصالح مورد نیاز برای پر کردن، با استفاده از خطوط لوله و هوای فشرده منتقل میشوند. این روش به دلیل هزینه بالا و استفاده از هوای فشرده، برای حمل کلی مصالح به کار نمیرود و تنها برای جابه جایی موضعی مصالح، به صورت خشک، در داخل تونلها استفاده میشود. این روش عمدتا در حد فاصل نقاط تخلیه مصالح پرکننده تا دهانه کارگاه استخراج به کار میرود.

– حمل به وسیله پمپ

ترکیب انواع پمپها و خطوط لوله، یکی از رایجترین روشهای انتقال مصالح پرکننده در پر کردن هیدرولیکی و خمیری است. پمپهای دیافراگمی و پیستونی مهمترین پمپهایی هستند که برای انتقال مواد پرکننده به صورت خمیری به کار میروند. از پمپهای پیستونی معمولا برای حجم کم و فاصله پمپاژ نسبتا کوتاه استفاده میشود. برای انتقال مواد در روش پر کردن هیدرولیکی عمدتا از پمپهای گریز از مرکز استفاده میشود. در انتقال مصالح به وسیله پمپها باید توجه داشت که سرعت انتقال مصالح بیشتر از سرعت بحرانی تهنشینی سیالات باشد.

– حمل به وسیله ماشین آلات

در فرآیند پر کردن در صورتی که ابعاد تونلها و راهروهای معدن اجازه استفاده از ماشین آلات حمل مانند تراک میکسر، کامیون، نوارنقاله و نظایر آنها را بدهد، استفاده از آنها بسیار متداول است. مهمترین تجهیزات و ماشین آلاتی که به این منظور استفاده میشوند شامل تراک میکسرها (معدنی- تونلی)، کامیونهای معدنی، واگنهای معدنی و نوارنقاله است.

کاربرد تراک میکسرها برای مواردی است که از مواد پرکننده سیمانی برای پر کردن فضاهای استخراجی استفاده میشود. مزیت استفاده از این تجهیزات، برهم نخوردن یکنواختی توده و عدم جدایش مصالح در مسیر حمل است. تراک میکسرها در انواع و ظرفیتهای مختلفی ساخته میشوند و بسته به ابعاد تونلها و راهروهای معدنی قابل تهیهاند.

نکته بسیار مهم در تعداد تراک میکسر این است که نباید آن قدر زیاد باشد که در نقطه تخلیه چندین تراک برای تخلیه منتظر بمانند و نه آنقدر کم باشد که در فرآیند تخلیه، وقفه ایجاد شود. کامیونها و واگنهای معدنی عمدتا برای انتقال مصالح پرکننده خشک تا محل کارگاه استخراج استفاده میشوند.

خلاصهای از روشهای پر شونده

تمام شیوههای متنوع و مرسوم پر شونده به دو صورت ظاهر میشوند، یکی کند و آکند مسطح (یا پر شونده افقی) و دوم پر شونده مورب (شیبدار). در هر دو گروه شیوههای مختلفی عمل شده که متناسب با ویژگیهای لایه میباشد.

روشهای استخراج به سبک پر شونده با توجه به کنترل حرکت نواحی خالی شده و تخلیه کامل سنگ معدن در ضخامتها و درجات عیار گوناگون بسیار مفید واقع میشود. به دلیل تغییر پذیری روشهای پر شونده این شیوهها انعطاف پذیر میباشند.

بخصوص روشهای کرسی بندی، برش سقف و طبقه فرعی تخریبی از ویژگیهای خاص تغییر پذیری و انعطاف پذیری برخورد دارند. البته روشهای برش سقف و طبقه فرعی تخریبی جایی مورد استفاده قرار میگیرند که فرونشینی سقف کمر بالا و سطح زمین زیاد مهم نباشد.

نسبت به سایر شیوههای استخراج، روشهای استخراج پر شونده از نظر تولید و آمار هزینهها در حد متوسط قرار دارند ولی اخیراً در حال توسعه هستند. اشل تولید به راحتی تغییر نمییابند. بازیابی و استخراج کامل سنگ عالی بوده و درجه اختلاط (ترقیق) سنگ معدن با باطله نسبتاً کم میباشد.

روشهای کند و آکند عرضی برای روش طبقه فرعی با چالهای انفجاری است که روشی پر تولید و کم خرج میباشد و حال آنکه کارگاههای پر شونده مستلزم پر شدن و نیازمند مکانیزه شدن میباشند.

روشهای مختلف پرکردن

مزیتهای پرکردن کارگاه:

- کاهش فشار در طبقات فوقانی در نتیجه کاهش جابجایی، ریزش وسایل نگهداری

- کاهش افت ماده معدنی و افزایش بازیابی لنگهها

- جلوگیری از خودسوزی

- تنظیم تهویه بهتر

- جلوگیری از نشست زمین

انواع روشهای پرکردن

- پرکردن دستی (Hand stowing)

- پرکردن ثقلی (Gravity Stowing)

- پرکردن مکانیکی (Mechanical Stowing)

- پرکردن پنوماتیکی (Pneumatic Stowing)

- پرکردن هیدرولیکی (Hydraulic Stowing)

- پر کردن با تراک میکسر

– پرکردن دستی (Hand stowing)

این روش برای معادن کوچک با میزان تولید پایین استفاده میشود. در این روش کارگران، دیوارهای بدون ملات میسازند، با پیشرفت سنگ چینیها، سنگهای کوچک را به وسیله بیل در پشت دیوارها میریزند. مواد پرکننده از تخریب ناقص سقف بلاواسطه در منطقه تخریب به دست میآید. اگر مواد یاد شده کافی نباشد، مواد حاصل از آتشکاری سقف نیز به آن افزوده میشود.

در این روش پر کردن، چون فضای خالی بین مصالح پرکننده قابل توجه است، کیفیت پر کردن ضعیف است و معمولا فشار بسیار زیادی بر روی قوسهای راهروهای ورودی کارگاه اعمال میشود. در این روش، راندمان هر کارگر در هر شیفت در لایهای به ضخامت 1 تا 1/5 متر حدود 10 تا 12 مترمکعب و تنها مزیت این روش، سهولت کار است.

- تنها مزیت سهولت کار است

- معایب روش شامل: کم بودن راندمان- پرکردن بطور موثر انجام نمی شود-به علت عدم تراکم، هوا از بین آنها رد میشود و مشکلات خود سوزی ایجاد میشود

– پرکردن ثقلی (Gravity Stowing)

از روش پر کردن با نیروی ثقل در لایههایی با شیب بیش از 42 درجه که جبهه کار به صورت مورب یا روی خط بزرگترین شیب قرار دارد، استفاده میشود.

- در این روش از نیروی ثقل استفاده میشود و برای لایههای با شیب بیشتر از 42 درجه قابل استفاده است.

- سهولت انجام، انعطاف پذیری، امکان استفاده از ابعاد متغیر، تحکیم خوب در لایههای عمودی و راندمان بالا در فضاهای بزرگ از مزایای آن است.

- امکان استفاده در کارگاههای شیب دار، راندمان کم، عدم تراکم در لایههای کم شیب، جدا شدن مواد ریز و درشت از معایب آن است.

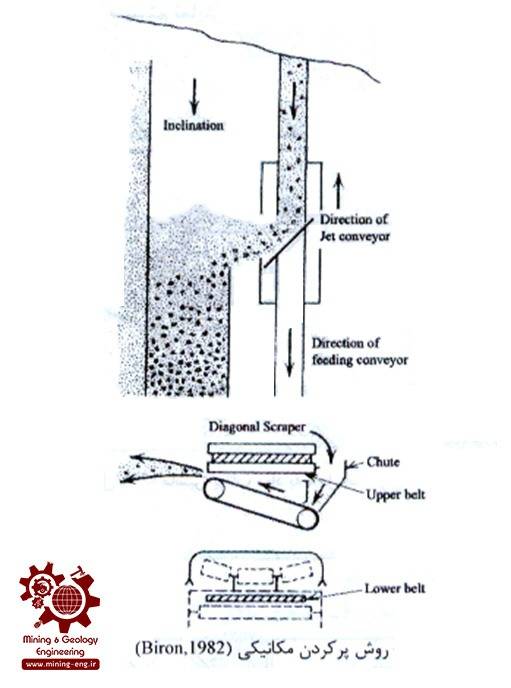

– پرکردن مکانیکی (Mechanical Stowing)

در این روش، مواد به وسیله نوارنقاله حمل و با نوار بسیار سریع دیگری به انتهای کارگاه پرتاب میشود. یک نوار سراسری، حمل مواد را انجام میدهد و پاروی موربی که روی آن قرار گرفته، باعث انتقال مواد به یک نوار کوچک در زیر میشود. این نوار با سرعت 10 تا 15 متر در ثانیه مواد را به انتهای کارگاه پرتاب میکند.

با ادامه عملیات پر کردن، نوار پرتاب کننده به آرامی به بالا کشیده میشود. یک توری سیمی فضای پر شده را از خط جبهه کار جدا میکند. فضای خالی باقی مانده در این روش 10 تا 15 درصد است. این روش برای لایههای ضخیم و افقی مناسب است. بنابراین در جایی که محدودیت فضا وجود داشته باشد، سیستم پر کردن با هوای فشرده را که به فضای بسیار کمتری نیاز دارد، جایگزین این سیستم میکنند.

- حداکثر مسافت پرتاب شده 1/6 متر است.

- تراکم مناسب مواد پرکننده، مصرف کم نیرو، سهولت تجهیزات، راندمان بالا در مقایسه با روش دستی و توانایی آن در پرکردن تا زیر سقف از مزایای آن است

- محدودیت در فاصله پرتاب، استهلاک و پارگی نوار، ایجاد گرد و غبار از معایب آن است.

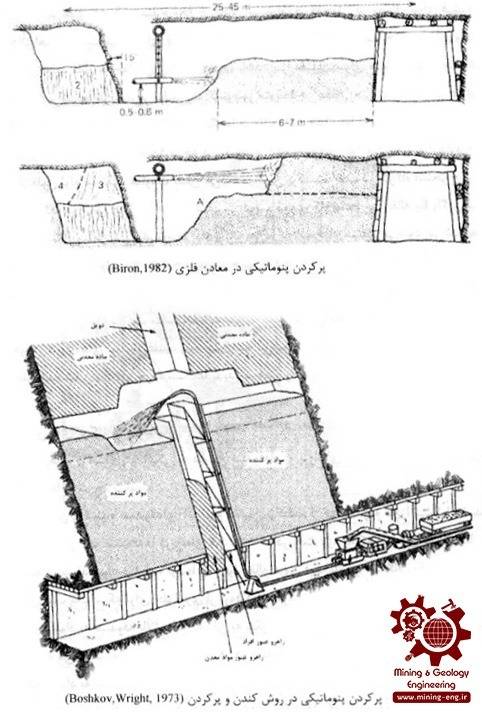

– پرکردن پنوماتیکی (Pneumatic Stowing)

در این روش مواد پرکننده در داخل لولههایی حمل و به کمک هوای فشرده به انتهای کارگاه پرتاب میشوند. این روش به دلیل نیاز به کمترین تجهیزات، متداولترین روش پر کردن است. معدن باید قادر به تامین شدت جریان قابل ملاحظهای از هوای فشرده باشد زیرا مقدار هوای مصرفی به وسیله یک ماشین پرکننده تقریبا برابر تولید یک کمپرسور متوسط در سطح زمین است.

کاربرد عمده روش پر کردن با هوای فشرده در معادن زغالسنگ و فلزی است. لولههای راهروهای خروجی را با بازالت پوشش میدهند تا فرسودگی کم شود و برای حمل 500,000 تن مواد دوام داشته باشند. لولههای فولادی منگنزدار در کارگاه برای انتقال 300,000 تن مواد و زانوییهای 90 درجه برای انتقال 6000 تن مواد دوام دارند. حجم هوای لازم 50 تا 120 برابر حجم ظاهری سنگها است. فشار هوای مورد نیاز 2/5 تا 4 اتمسفر است. افت فشار در زانوها زیاد است به طوری که در یک زانو با زاویه 90 درجه در یک لوله با قطر داخلی 150 میلیمتر به اندازه 50 متر طول لوله مستقیم افت ایجاد میشود.

ماشینهای پرکننده با هوای فشرده به دو نوع صندوقهای و پروانهای تقسیم میشوند. ماشینهای پرکننده اغلب در کارگاه استخراج قرار ندارند، بلکه در تونل فرعی یا اصلی مستقرند. ماشین پروانهای از نظر اقتصادی با صرفهتر و مصرف هوای فشرده آن کمتر است. محور پروانهها ممکن است افقی یا قائم باشند.

در روش بادی مهمترین مساله بیشتر بودن سرعت ذرات در داخل لوله نسبت به سرعت تهنشینی مواد است. شرایط مناسب برای اجرای روش پر کردن با هوای فشرده به شرح زیر است:

- ماده پرکننده به طور منظم و یکنواخت تغذیه شود.

- در محل تحویل مواد به ماشین، مقدار افت فشار کم باشد.

- نشت هوا در شبکه وجود نداشته باشد.

- دانهبندی مناسب مواد به گونهای باشد که بیش از قطر لوله نباشد و حداکثر قطر ذرات 7 تا 8 سانتیمتر باشد.

- لولهها با قطر مناسب انتخاب شود.

- ذرات مواد پرکننده باید ترجیحا از جنسی باشد که کمترین سایش را تولید کند.

- مواد چسبناک نباشند و رطوبت مواد پرکننده بیش از 30 درصد نباشد. در غیر این صورت باعث چسبیدن ذرات به یکدیگر و گرفتگی لوله میشود.

- سرعت هوای لازم باید با سرعت مواد هماهنگ باشد.

- تعداد زانوییهای شبکه حتی المقدور کم و اتصالات به گونهای باشد که از گیر کردن مواد جلوگیری کند.

- هوا به طور خودکار کنترل شود.

- لولهها در فواصل زمانی معین به اندازه 60 درجه چرخانده شود.

استفاده از پمپها در جایگذاری تودههای پرکننده سیمانی، خمیری و هیدرولیکی بسیار رایج است. مهمترین پارامترهایی که باید در انتخاب پمپها مد نظر قرار گیرند عبارتند از:

- ماهیت سیالی که پمپ میشود.

- ظرفیت مورد نیاز

- فشار کلی مورد نیاز

- نوع منبع تامین انرژی پمپ

- محدودیتهای وزنی، حجمی و جانمایی پمپ

- هزینههای خرید و نصب پمپ

- هزینههای عملیاتی پمپ

- استانداردها و دستورالعملهای قانونی موجود

- ملاحظات و شرایط مد نظر برای مکش و تخلیه پمپ

مهمترین انواع پمپهایی که برای پر کردن استفاده میشود، پمپهای گریز از مرکز و پمپهای رفت و برگشتیاند. از پمپهای اخیر در مواردی استفاده میشود که جرم مخصوص سیال بالا و مسیر حمل مواد پرکننده طولانی باشد در حالی که پمپهای گریز از مرکز برای انتقال انواع مختلفی از مواد پرکننده و با ابعاد تا حداکثر 23 سانتیمتر کاربرد دارند.

- فشار هوای فشرده 2/5 تا 4 اتمسفر میباشد. و در شرایط مناسب میتوان مواد را 800 تا 1000 متر حمل کرد.

- راندمان بالا (60 تا 150 متر مکعب در ساعت)، تراکم زیاد، سهولت در پرکردن کارگاهها، مکانیزه بودن، خشک بودن داخل کارگاه و عدم نیاز به تاسیسات آبکشی از مزایای روش است.

- نیاز به تاسیسات بزرگ هوای فشرده و الکتریسیته، قیمت زیاد تجهیزات، مصرف زیاد برق، استهلاک لولهها و ماشین آلات، احتمال گرفتگی لولهها، تولید گرد و غبار، انعطاف پذیری کم سیستم از معایب آن است.

– پرکردن هیدرولیکی (Hydraulic Stowing)

- این روش از راندمان و تراکم پذیری بالا و هزینه کمتری نسبت به روشهای قبلی برخوردار است. در این روش مواد پرکننده با آب مخلوط شده و توسط لولههای به قطر 20 تا 30 سانتیمتر به داخل کارگاه انتقال مییابند.

- کارگران بایستی پس از 2 تا 4 ساعت و ماشین آلات 2 تا 4 روز پس از پر کردن داخل کارگاه حرکت کنند. ابعاد مواد پرکننده: 0/1 تا 80 میلیمتر – ابعاد بزرگتر از 80 میلیمتر باعث بند آمدن لولهها و ابعاد کوچکتر از 0/1 میلیمتر باعث سوسپانسیون آنها میشود.

- ماسههای شسته شده رودخانه، باطلههای کارخانه زغالشویی و سربارههای کارخانههای ذوب مناسب ترین مواد برای پرکردن هیدرولیکی هستند.

- این روش مستلزم تکنیکهای زهکشی مناسب است. (30 تا 40 درصد آب)

- لایه بندی متراکم، وجود ماده اولیه خاکریز، آب کافی و لایههای با شیب زیاد از ملزومات خاکریز هیدرولیکی است.

مزایای روش پرکردن هیدرولیکی:

- تراکم زیاد

- انتقال توسط لوله به کمک آب

- راندمان بالا (200 تا 300 متر مکعب در ساعت)

- سهولت عملیات در کارگاههایی که در امتداد شیب بالارو هستند

- حداقل نشست در سطح زمین

- نیاز به تعداد کارگر کم

- با افزایش سیمان، استحکام بیشتر و در نتیجه میتوان لنگههای اطراف را بازیابی کرد

- صاف بودن سطح باعث افزایش مکانیزاسیون میشود.

معایب روش پرکردن هیدرولیکی:

- نفوذ آب به کارگاههای مجاور

- افزایش رطوبت و گل آلود بودن محل کار

- گران بودن تاسیسات اولیه

- ساخت حوضچههای جمع آوری و به منظور پمپ کردن آن

- تنظیم برنامه استخراج و پرکردن

- چرخاندن لولهها ضروری است

- انعطاف پذیری کم

- روش در کارگاههای پایین رو قابل اجرا نیست

- مصرف زیاد آب

– پر کردن با استفاده از تراک میکسر

این روش پر کردن تنها در مورد پرکنندههای سیمانی کاربرد دارد و در آن، تودههای پرکننده سیمانی پس از حمل به داخل فضاهای زیرزمینی، به صورت مستقیم با تراک میکسر در داخل کارگاه تخلیه میشود. شرایط اصلی استفاده از این روش به شرح زیر است:

- ابعاد تونلها و راهروهای دسترسی به کارگاه استخراج اجازه تردد به تراک میکسرها را بدهد.

- حجم جایگذاری تودههای پرکننده قابل توجه باشد.

- امکان دسترسی به تراز بالاتر کارگاه استخراج فراهم باشد تا بتوان عملیات تخلیه را به راحتی انجام داد.