مته حفاری هیبریدی پیوند رویا و واقعیت – Hybrid Drill Bit

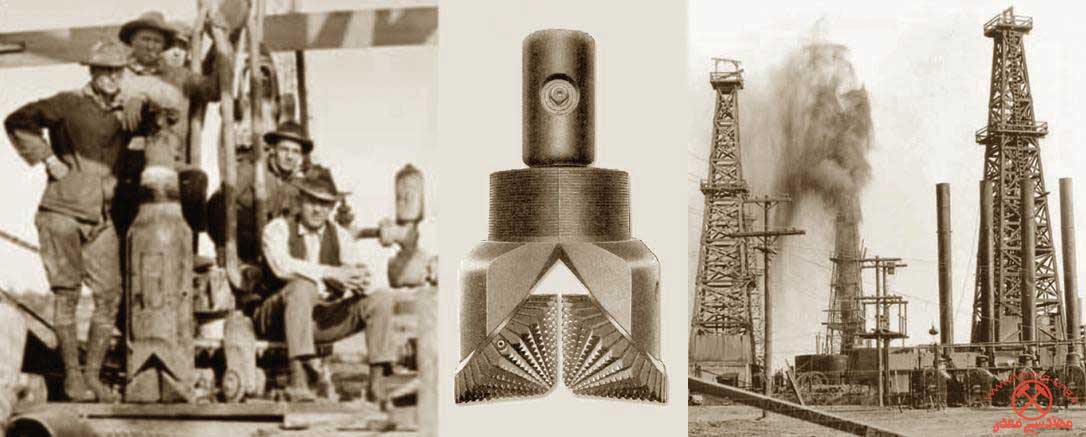

دانش حفاری در صنعت نفت روز به روز در حال تغییر و تحول و روزآمدی است. با گذشت بیش از ۱۰۰ سال از حفاریهای کلنل دریک (Colonel Drake) در پنسیلوانیای آمریکا توسط دکلهای حفاری چوبی و ادوات بسیار اولیه امروزه شاید دستگاه های حفاری دریایی و خشکی و ادوات پیچیده و خودکار مورد استفاده، دیگر برای پدران صنعت نفت آن زمان حتی قابل شناسایی نباشند.

یکی از مهمترین ادوات مورد استفاده در حفاری میادین نفتی، متههای حفاری است که هر از چند گاهی اطلاعاتی از تغییرات به وجود آمده در ساختار، جنس و کارایی آنها به گوش دست اندرکاران صنعت حفاری میرسد. مطلب حاضر به معرفی یکی از بدیعترین ساختههای دست بشر در صنعت حفاری نفت و گاز میپردازد که مته حفاری هیبریدی (Hybrid drill bit) نامیده میشود.

خلاصهای از تاریخچه و انواع متههای حفاری

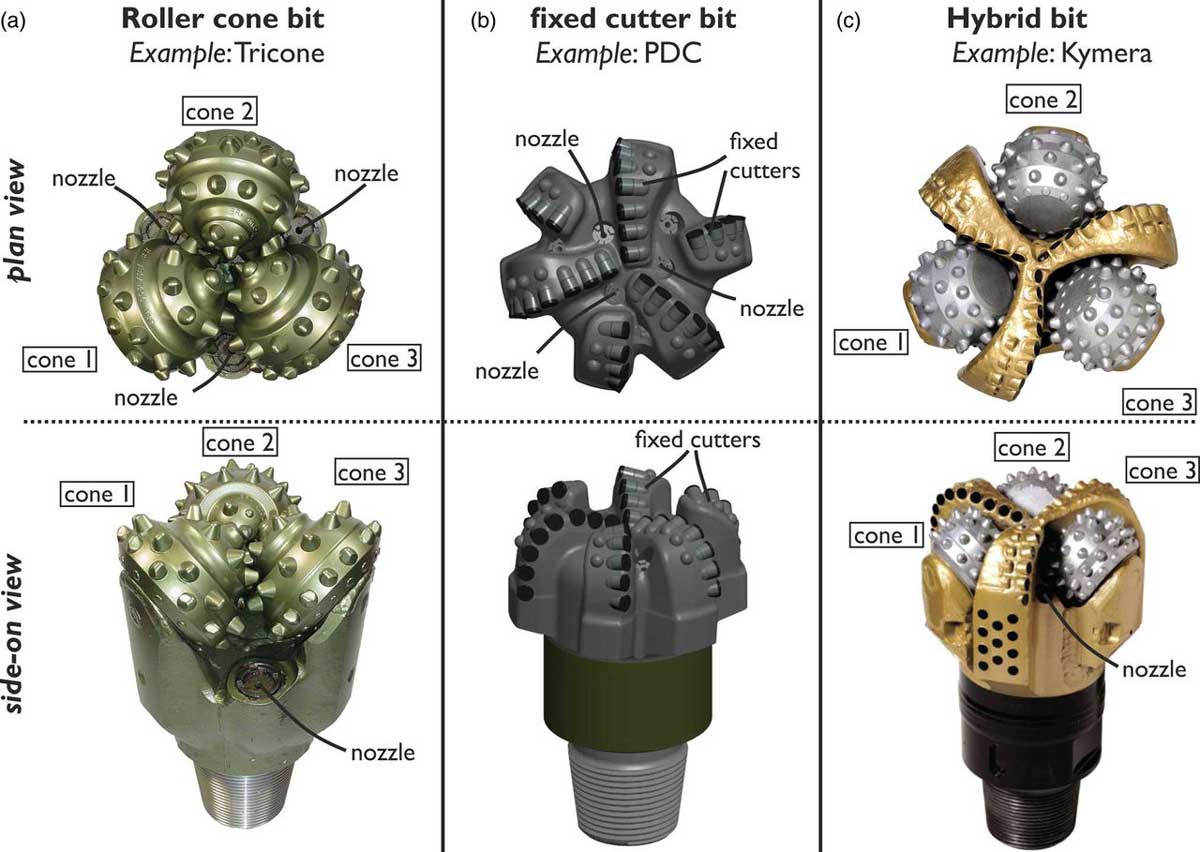

امروزه در صنعت حفاری نفت، دو نوع اصلی مته تولید شده و مورد استفاده قرار میگیرد. این مته ها عبارتند از: متههای با دندانههای ثابت (Fixed cutter bits) و متههای مخروطی متحرک (Roller cone bits).

مته با دندانه ثابت، نوعی از مته است که در اجزای آن، هیچ قسمت متحرکی وجود ندارد. در این نوع متهها عمل حفر سازند توسط نیروی چرخش رشته حفاری و انتقال آن به دندانههای مته صورت میگیرد. سطح مقطع بُرنده این گروه از متهها ممکن است به دو طریق ساخته شود:

روش اول عبارت است از سطحی پوشیده شده از دانههای الماسه که این متهها را PDC (Polycrystalline diamond compact) مىنامند و روش دوم استفاده از دانههای زرجوش روی سطح مقطع انتهایی مته است. متههای اخیر به نام متههای GHI (Grit hotpressed inserts) مشهورند.

متههای مخروطی نیز معمولاً در دو نوع کاربید تنگستن یا TCI (Tungsten carbide inserts) و مخروط با دندانه های آسیابی MT (Milled tooth bit) ساخته شده و به بازار عرضه میگردند. شکل ۱ نمونهای از دو دسته اصلی متههای مورد استفاده در صنعت حفاری را نشان میدهد.

متههای اصلی مورد استفاده در حفاری (Roller cone در سمت راست و PDC در سمت چپ تصویر مشاهده میگردد)

فرآیند ساخت متههاى یاد شده و ترکیباتی که در تولید هر یک از آنها مورد استفاده قرار مىگیرد، کاربردی تخصصی را برای آن مته پدید می آورد.در نتیجه از هر مته در شرایط خاصی از عملیات حفاری استفاده میگردد.

یکی از پارامترهاى اصلی در انتخاب مته مناسب براى عملیات حفاری، نوع و جنس سازندى است که در حال حفاری میباشد. بر این اساس، سه نوع اصلی سازند وجود دارد: سازندهای نرم، سازندهای متوسط و سازندهای سخت.

- سازندهای نرم عبارتند از ماسههای نامتراکم (Unconsolidated sands)، سنگ آهک ضعیف، شیلها و طبقات سرخ (Red beds) (شیل های مربوط به محیط های اکسایشی و مارل های سرخ).

- سازندهای متوسط را معمولاً کلسیتها و دولومیتها، انواع دیگر سنگ آهک و شیلهای سخت تشکیل میدهند.

- سازندهای سخت عموماً متشکل از شیلهای خیلی سخت، گلسنگ ها (Mudstones) و آهکهای چرتی (Cherty limestone) هستند.

اولین ثبت اختراع متههای مخروطی که از متهای با دو مخروط تشکیل شده بود، در سال ۱۹۰۹ میلادی توسط “هاوارد هافس (Howard Hughes)” صورت گرفت. مخترع دیگری به نام “والتر بنونا شارپ (Walter Benona Sharp)” براى توسعه فن آوری متههای مخروطی تلاش زیادی کرد و بر پایه تلاشهای این فرد، شرکت نسبتاً بزرگی به نام “شرکت ابزار شارپ – هافس (Sharp-Hughes Tool Company)” تاسیس گردید.

در سال ۱۹۳۳، دو کارشناس این شرکت موفق به اختراع و ثبت متههای حفاری سه مخروطه (Tricone bit) شدند. تولید جدید شرکت هافس تا سال ۱۹۵۱ در انحصار این شرکت باقی ماند، ولی از این سال به بعد کمپانیهای دیگری نیز اقدام به ساخت و تولید انواع جدیدتری از متههای سه مخروطی کردند.

با این وجود، کمپانی هافس تا سال ۲۰۰۰ میلادی، چیزی بیش از ۴۰ % بازار تولید و فروش متههای مورد استفاده در صنعت حفاری را در دست داشت. شکل زیر نمونهای از اولین مته حفاری دو مخروطی را نشان میدهد.

نمونهای از اولین مته حفاری دو مخروطی که در سال ۱۹۰۹ اختراع شده و به تولید انبوه رسید

کارآیی فوقالعاده بالای متههای PDC موجب گردید تا قدرت نفوذ و تسلط متههای مخروطی به مرور کاهش یابد. البته فناوری ساخت هر دو نوع مته یاد شده به طور فزاینده ای پیشرفت نمود؛ به طوری که مدت زمان استفاده از مته در درون چاه (Bit durability) و نرخ نفوذ مته (Rate of penetration (ROP)) به بالاترین میزان خود رسید. این اتفاق به واسطه اقتصادی بودن تولید صنعتی متهها، پیشرفتهای تجربی شرکت هافس از سال ۱۹۳۰ و استفاده از نرم افزارهای تخصصی المان محدود در زمینه هیدرولیک و زوایای قرارگیری دندانههای مته روی داد.

اساس و ساختار مته های مخروطی

ساختار دندانههای متههای مخروطی بر اساس نوع سازند هدف حفاری تغییر مینماید. متههای مناسب براى سازندهای نرم دارای دندانههایی با برآمدگی بلندتر یا دکمههایی اسکنهای شکل (Chisel-shaped buttons) میباشند.

همچنین ترکیب قرارگیری دندانهها در مقطع این نوع مته دارای وسعت و پهنای بیشتری است. متههای مناسب برای سازندهای متوسط دارای دندانههایی با فاصلههاى به مراتب کمتر از متههای سازندهای نرم هستند. همچنین برآمدگی دندانهها در این نوع مته کمتر از نوع قبل میباشد.

دندانه متههای مناسب برای سازندهای سخت، بسیار کوتاه بوده و بسیار نزدیک به هم طراحی شدهاند. به علت داشتن دندانههای کوتاه، نفوذ مته در سازندهای سخت در حال حفاری کمتر از نفوذ مته در سازندهای متوسط و نرم است؛ ولی در سازندهای سخت، تنها همین نوع از مته است که امکان حفاری و نفوذ در سازند را داراست.

تقسیم بندی جزیی تر مته ها بر اساس زوایای داخلی آنها صورت میگیرد. هر مته سه مخروط دارد و در حین حفاری، هر مخروط حول محور خود به گردش در می آید. هنگامی که مته روی دکل حفاری نصب شده و شروع به کار می نماید، گردش رشته حفاری در جهت عقربههای ساعت و گردش مخروط های مته در جهت خلاف عقربههای ساعت خواهد بود.

مخروط ها به کمک زاویه محوری خود نسبت به امتداد مته به گردش در می آیند. مته ها همچنین بر اساس زاویه داخلی نیز قابل تقسیم بندی هستند که بر این اساس، سه نوع مته با زوایای باز (Open bearing bits)، مته با زوایای کاملاً بسته (Sealed bearing bits) و مته های یاطاقان گرد (Journal bearing bits) وجود دارد.

اساس و ساختار مته های PDC

از اواسط دهه ۱۹۷۰، متههای کریستالین (الماسه) وارد صنعت حفاری جهان شدند. سطح متههای یاد شده را لایهای از الماسهای مصنوعی با قطر 1/64 اینچ پوشش میداد. این لایه با حاشیهای از تنگستن کاربید در دما و فشار بالا مرزبندی و در جای خود محکم میگردد.

امروزه متههای PDC نیز در تغییرات طراحی و ساختار از سرعت بالایی برخوردار بوده و مدلهای مختلفی از آنها با کاراییهای ارتقاء یافته به بازار ارایه شده است. بالاترین کارایی این متهها در سازندهای نرم، متوسط و نیمه سخت است؛ به شرطی که سازندها چسبندگی بالایی نداشته باشند. گزارش های موجود از بیشترین نرخ حفاری این متهها در کربناتهای یک دست و همچنین تبخیریهای تمیز (بدون اختلاط با شیل) حکایت دارد.

کاربرد موفقیت آمیز این نوع متهها در ماسه سنگها، سیلتستون ها و همچنین شیلهای سخت و غیرچسبنده نیز گزارش شده است[۳]. از پارامترهای مهم طراحی متههای PDC ، شکل مته و مقطع تاج مانند آنهاست. در این نوع مته، جهتگیری دندانههای برشی نیز با توجه به سختی و نرمی سازند تعریف میگردد.

معرفی مته های حفاری هیبریدی و مزایای آن

پروژه تحقیق و ساخت متههای حفاری هیبریدی از سال ۲۰۰۰ توسط یک تیم پنج نفری با هدایت فردی به نام “رادولف کارل پسیر (Rudolf Carl Pessier)” در ایالات متحده آغاز گردید. پروژه یاد شده در تاریخ ۲۵ ژولای سال ۲۰۰۸ به عنوان یک اختراع انحصاری (Patent) با کد 915 ، 12/179 پیشنهاد شد و در تاریخ ۲۸ ژانویه سال ۲۰۱۰ مورد پذیرش قرار گرفت و برنامهریزی براى تولید انبوه آن شروع شد. در اینجا این نوع جدید از مته توسط کارشناسان طراحی و تولید متههای حفاری، از نظر نکات فنی مطرح شده مورد بررسی قرار میگیرد.

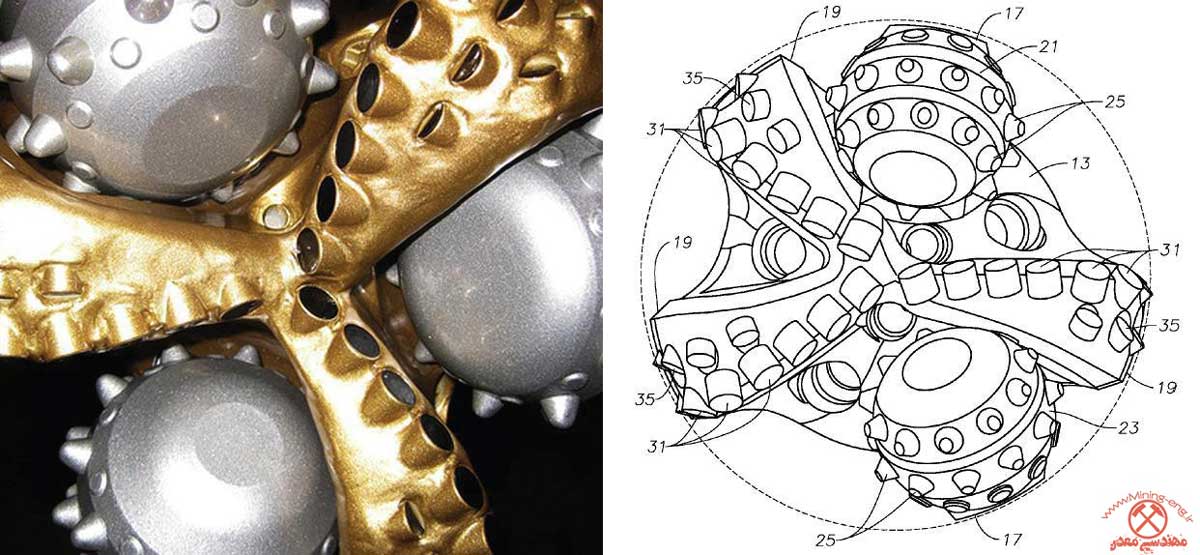

اساس ساختار فیزیکی این مته شامل تعداد خاصی تیغههای ثابت به سمت پایین بدنه مته، به همراه تعدادی گلولههای دوار است. شکل زیر مقطع این مته را نشان میدهد.

تعداد زیادی دندانههای برنده روی تیغههای ثابت و روی اجزای دوار این مدل مته قرار دارد. تعداد تیغههای ثابت حداقل یکی بیشتر از گلولههای دوار در نظر گرفته شده است. در مجموع، هدف از این پروژه، ادغام فن آوری ساخت متههای مخروطی دوار و متههای PDC و ارایه مدلی جدید از مته است که مزایای هر دو نوع اشاره شده را در خود داشته باشد.

شکل و طرح شماتیک مقطع مته های هیبریدی

در وزنهای روی مته سبک (Low W.O.B) و چرخش سریع (High R.P.M) ، گاهی مته حول محور اصلی بدنه خود نمیگردد و در بدنه آن چرخشهایی خارج از محور ایجاد میشود. این اثر را حرکت گردابی مته (Bit whirl) گویند. در این شرایط مته ممکن است به سمت دیواره چاه خم شده و دچار برون محوری گردد.

این پدیده میتواند موجب شکستگی یا کند شدن و تخریب زود هنگام دندانههای برشی مته شود. البته متههایی نیز که کمتر دچار این مشکل شوند یا این مشکل اصولاً برای آنها پدید نیاید، طراحی و ساخته شدهاند[۶]؛ ولی احتمال پیدایش این مورد در متههای هیبریدی تقریباً به صفر رسیده است.

در ساختار متههای هیبریدی حداقل یکی از تیغههای ثابت نزدیک به محور میانی میباشد. این امر باعث میشود تا سازند در زیر مته با راحتی بیشتری خرد شده و به کنده های حفاری تبدیل گردد. همچنین، دو – سوم دندانههای روی تیغههای ثابت تقریباً ۱۸۰ درجه از محیط پیرامونی مته را پوشانده است.

تحلیل ساختار متههای هیبریدی

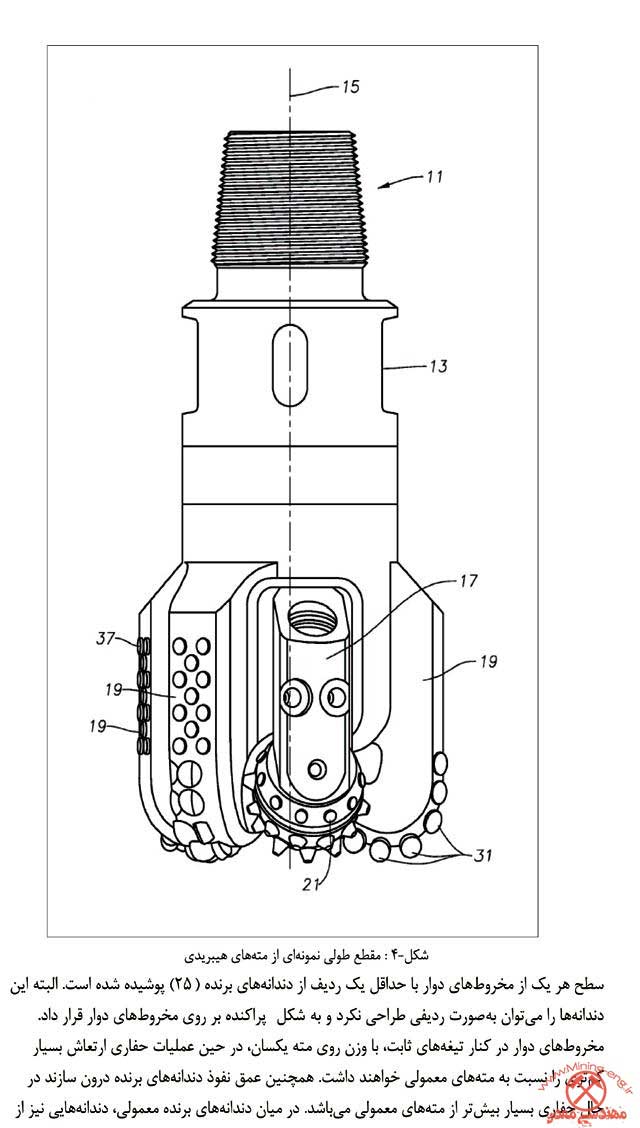

همان گونه که شکل زیر نشان میدهد، بدنه مته شامل بخشهای متعددی است که هر بخش (در شکل های بالا و پایین) با یک عدد نشان داده شده است. این مته از بدنهای (۱۳) تشکیل شده که دارای یک محور طولی اصلی (۱۵) میباشد.

بدنه مته از استیل تقویت شده (آبدیده) یا کاربید سخت ساخته شده است. بخش اصلی بدنه مته، ساق فولادی بالای آن است که براى اتصال به رشته حفاری در بخش بالایی دندانهدار میباشد (۱۱). حداقل دو عدد پایه مته (۱۷) از قسمت میانی بدنه به سمت پایین و در جهت محوری تعبیه شده است.

همچنین بدنه شامل تعدادی تیغه های ثابت (۱۹) نیز می باشد که در ۳۶۰ درجه محیط مته و به صورت محوری قرار گرفتهاند. آنگونه که در ادامه خواهد آمد، تعداد و محل قرارگیری تیغههای ثابت تأثیر به سزایی در پایداری مته و عدم وقوع حرکت گردابی در حین گردش آن خواهد داشت.

در قسمت انتهایی هر پایه یک عدد مخروط دوار نصب شده است (۲۱ و ۲۳). همان گونه که در شکل زیر نیز دیده میشود، محور دوران هر یک از مخروط ها با محور اصلی بدنه مته تقاطع دارد. در نتیجه، مخروطهای دوار هیچ فاصله طولی یا زاویهای با یکدیگر ندارند.

شکل مقطع طولی نمونهای از متههای هیبریدی

سطح هر یک از مخروط های دوار با حداقل یک ردیف از دندانههای برنده (۲۵) پوشیده شده است. البته این دندانهها را میتوان به صورت ردیفی طراحی نکرد و به شکل پراکنده بر روی مخروط های دوار قرار داد.

در شرایطى که وزن روى مته یکسان است، مخروط های دوار در کنار تیغههای ثابت، در حین عملیات حفاری ارتعاش بسیار کمتری نسبت به متههای معمولی خواهند داشت. هم چنین عمق نفوذ دندانههای برنده درون سازند در حال حفاری بسیار بیشتر از متههای معمولی میباشد.

در میان دندانههای برنده معمولی، دندانه هایی نیز از جنس تنگست نکاربید تعبیه شده اند که هم روی مخروطهای دوار و هم روی تیغههای ثابت قرار دارند. شکل این دندانهها میتواند اسکنهای، مخروطی، گرد یا بیضوی باشد. همچنین، با توجه به نوع کاربری مته در سازندهای مختلف، ترکیبی از اشکال یاد شده نیز میتواند به صورت همزمان در یک مته وجود داشته باشد. در مواردی که کاربری های خاص برای مته در نظر گرفته شده باشد، جنس دندانهها از کریستالهای الماسه، مکعبهای نیترید بور یا سایر مواد بسیار سخت مىباشد.

دندانههای برنده مخصوص تیغههای ثابت (۳۱) نیز به صورت ردیفی بر روی این تیغهها تعبیه شدهاند. جنس این دندانهها که فضای خارجی مته را به صورت محیطی میپوشانند، همگی از کریستالهای الماس میباشد. علاوه بر دندانههای یاد شده، مجموعهای از دندانههای پشت برآمده (۳۵) نیز بر روی تیغههای ثابت قرار دارند.

وظیفه این دندانهها در وهله اول، جلوگیری از پوشش مته (Bit wear) «فرسایش سطح مته و کاهش تاثیر آن بر سازند در اثر انتخاب نا صحیح مته با توجه به جنس سنگ» و وهله دوم، کمک به پایداری مته در حین گردش است.

مجموع دندانههای موجود بر روی تیغه های ثابت، با مقاومت در برابر فشارهای جانبی وارده به مته، از حرکت گردابی آن نیز جلوگیری مینمایند. در طراحی متههای هیبریدی نیز در برابر پدیده پوشش مته (۳۷) تعدادی دندانههای مقاوم به کار رفته است که سطح خارجی تیغههای ثابت را میپوشاند.

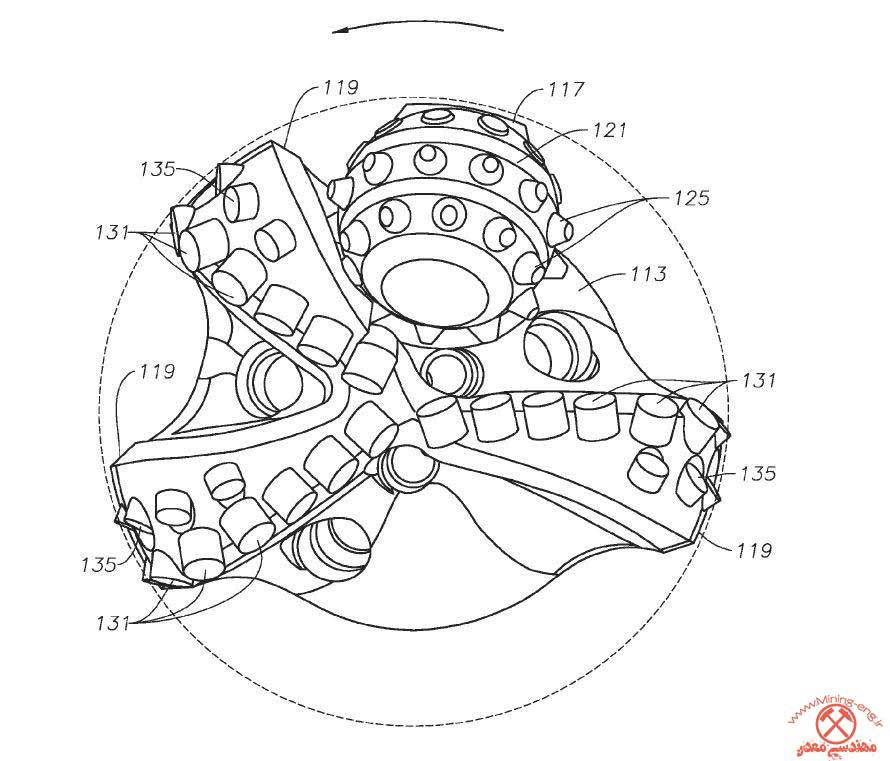

مشکل مقطع عرضی نمونه ای دیگری از مته های هیبریدی با سه تیغه ثابت و یک مخروط دوار

جنس این اجزا از تنگستن کاربید یا سایر فلزات سخت بوده و سر این دندانهها میتواند صاف یا منحنی باشد. طریقه اتصال دندانهها به بدنه مته به صورت زرجوش است. بدین ترتیب در این نوع متهها خطر پوشش مته به مراتب کمتر از انواع معمولی بوده و عمر آنها بسیار بیشتر است.

در متههای هیبریدی، تعداد پایهها (۱۷) و تیغههای ثابت (۱۹) حداقل یکى از هر کدام است. البته تعداد تیغه های ثابت همیشه حداقل یکی بیشتر از پایهها میباشد. طبق محاسبات مهندسی، در این اختراع در صورتی که تعداد تیغه های ثابت از مخروط های دوار بیشتر باشد، چگونگى توزیع تیغههای ثابت روی بدنه مته باید به گونهای باشد که حداقل دو عدد از تیغههای ثابت به همراه دندانههای برنده نصب شده روی آنها در یک نیمه ۱۸۰ درجهای از مساحت بدنه مته قرار گیرند.

این نوع طراحی باعث میگردد تا تیغههای ثابت و دندانههای برنده در یک بخش مته بیشتر تمرکز یابند و نوعی نیروی جانبی خارج از تعادل در بدنه پدید آید. نیروی یاد شده از گردش معکوس مته و نیروهای خردکننده دندانهها جلوگیری خواهد نمود.

از آنجا که افزایش تیغههای ثابت در متههای هیبریدی موجب افزایش تعداد دندانههای برنده در مته میگردد، بنابراین متوسط وزن اعمال شده به هر یک از دندانه ها نیز کاهش یافته و این امر به خودی خود موجب افزایش طول عمر متههای هیبریدی میشود. همان گونه که شکل ۳ نشان میدهد، در حالت استاندارد، متههای هیبریدی دارای ۳ تیغه ثابت و ۲ مخروط دوار هستند که دو تا از این سه تیغه ثابت به هم نزدیک ترند. (فاصله زاویه ای ۷۰ درجه با یکدیگر دارند).

تیغه سوم با هر یک از دو تیغه دیگر، فاصله زاویهای تقریبی ۱۴۰ درجه میسازد. هر یک از تیغههای ثابت دارای ۸ تا ۹ دندانه برنده است، از این رو مجموع ۲۴ تا ۲۷ دندانه در سراسر سطح مته وجود خواهد داشت، بین ۱۶ تا ۱۹ عدد از این دندانهها در یک نیمه ۱۸۰ درجهای از سطح مته قرار میگیرند. شکل بالا نمونه دیگری از طراحی خاص متههای هیبریدی را نشان میدهد.

در مته نشان داده شده در شکل ۵ دو تیغه از سه تیغه ثابت (۱۱۹) و حدود دو – سوم دندانهها در یک نیمه ۱۸۰ درجه ای از محیط مته قرار دارند. در این مدل فاصله زاویهای تیغه ثابت مجاور مخروط دوار نسبت به دو تیغه دیگر حدود ۲۲۰ درجه میباشد. با توجه به نبود مخروط دوار دوم در این مدل، ابعاد تیغههای ثابت بزرگتر در نظر گرفته شده است تا نیروی جانبی بیشتری به بدنه مته وارد نموده و از گردش معکوس آن، با قدرت بیشتری جلوگیری نماید.

طبق شکل بالا، حداقل یکی از دندانههای برنده تعبیه شده روی یکی از تیغه های ثابت به گونهاى قرار گرفته است که مرکز محوری بدنه مته را قطع نماید. این دندانه با گردش خود موجب افزایش تعادل دینامیکی مته شده و حرکت گردشی روان تری در آن پدید میآورد. به علت طراحی دوگانه متههای هیبریدی، دندانههای برنده روی تیغههای ثابت و مخروط های دوار، عملی ساینده و خردکننده را روی سازند پدید میآورند که این امر موجب افزایش زیاد سرعت حفاری میگردد.

در این همکاری مشترک بین دندانهها، مخروط های دوار موجب خرد شدن و ایجاد شکافهای اولیه در سازند شده و در ادامه، تیغههای ثابت باعث شکاف نهایی و برداشت کنده های حفاری میشوند.

همانگونه که بیان شد، عدم تقارن دندانه های برنده و نیروی جانبی حاصله، موجب جلوگیری از لرزش مته و رشته حفاری، عدم انحراف مته از مسیر مورد نظر، جلوگیری از گردش معکوس و شکستگی دندانهها میگردد. هم چنین تعداد زیاد دندانهها موجب طول عمر بالای متههای هیبریدی و قابلیت بارگذاری زیاد روی آن شده است.

نتیجه گیرى

با توجه به قابلیت دوگانه متههای هیبریدی و کاردهی آنها نسبت به متههای PDC و متههای سه مخروطه، تعداد عملیات بالا کشیدن رشته حفاری و تعویض مته بسیار کاهش مییابد. همچنین عمر بالای این متهها نیز به نوبه خود از تعداد تعویض مته کاسته و در نتیجه عملیات حفاری یک حفره در زمان بسیار کوتاه تری پایان میپذیرد.

در نتیجه در هزینههای حفاری چاه به ویژه هزینه اجاره دکلهای حفاری خشکی یا دریایی صرفهجویی ارزی بسیاری به وجود آمده و عواید زیادی را متوجه کمپانی کارفرمای عملیات حفاری مینماید. طبق تحقیقات صورت گرفته، استفاده همزمان از این نوع مته به همراه سیستم حفاری فواید دورانی هدایت شونده (RSS) یاد شده را تا چندین برابر افزایش میدهد[۱].

منابع

[1] Drilling a Well by Automobile,Popular Science monthlyFebruary 1919, Page 115-116,Scanned by Google Books

[2] Hyne, Norman J. (1991).Dictionary of Petroleum Exploration,Drilling & Production.PennWell Books. p. 41. ISBN

[3] PDC Drill Bit Running ProceduresGuideline for FieldEngineers- Diamond drilling industries

[4] Schlumberger Oilfield Glossary

[5] United states patent applicationpublication- Pessier et all.- Dynamically stable hybride drill bit- Pub.No.: US2010/0018777-Al- Pub. Date: Jan.28,2010-10

[ ۶] سایت اداره ملى ثبت اختراعات ایالاتمتحده آمریکا، اختراع شماره ۴۲۲ / ۸۷۳ / ۵ یا ۵/۹۷۹/۵۷۶